Принцип работы тросового захвата

Принцип работы тросового захвата

Грузозахватные приспособления предназначены для строповки грузов и подвешивания их на крюковую обойму грузоподъемных средств. Эти приспособления должны быстро и легко сниматься, надежно удерживать изделия или конструкции и не разрушать их. Чтобы выполнить эти требования, при выборе грузозахватных приспособлений необходимо учитывать особенности зацепки данного вида изделий или конструкций. При погрузочно-разгрузочных работах применяют, как правило, универсальные грузозахватные приспособления, рассчитанные для подъема изделий и конструкций всех видов: крюки, карабины, захваты, стропы и траверсы ( ГОСТ 25031—81).

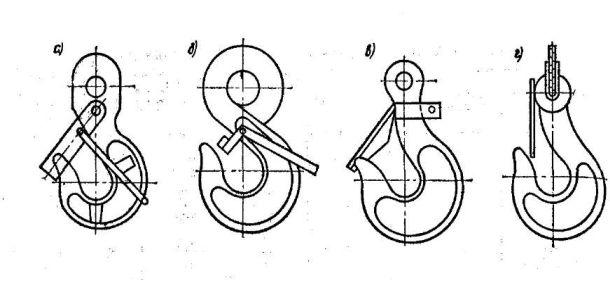

Крюки. Грузозахватные средства, используемые на погрузочно-разгрузочных работах, оснащаются в основном однорогими крюками с замками. Крюки грузоподъемных средств, предназначенных для подъема железобетонных конструкций массой более 3 т, должны быть изготовлены вращающимися на шариковых закрытых опорах. Размеры крюков к грузоподъемным средствам принимаются по ГОСТ 12840— 80, для стропов – по ГОСТ 25573—82.

Карабины применяют реже крюков— в основном для захвата железобетонных изделий массой до 2 т. Они также снабжаются предохранительным устройством в, виде подвижной планки, перемещаемой вдоль оси при навешивании на петлю железобетонного изделия или снятия с нее.

Рекламные предложения на основе ваших интересов:

Захваты применяют для перемещения подкрановых балов, колонн, свай. В зависимости от типа перемещаемого груза и способа его укладки применяют захваты фрикционные и замковые. Фрикционные захваты замыкаются и удерживают груз иод действием его массы. Замковые захваты соединяются о грузом через монтажное отверстие, куда входит подвижной валик. В зависимостй от способа перемещения валика замковые захваты бывают ручные и полуавтоматические. В ручных замковых захватах оба хода валика осуществляются вручную; у полуавтоматических валик вдвигается в отверстие автоматически под действием специальной пружины, ,а выдвигается вручную принудительным сжатием этой пружины канатом с уровня стоянки крана. При использовании полуавтоматически^ захватов необходимо следить за тем, чтобы канат для расстроповки не прикасался к окружающим предметам во избежание случайного его натяжения и самопроизвольной расстроповки изделия. Преимущества рассмотренных захватов заключаются в простоте их обслуживания, сокращении времени на прицепку и отцепку груза, снижении расхода металла на закладные детали и петли, уменьшении объема верхолазных работ.

Рис. 1. Крюки к грузоподъемным средствам

а — с предохранительной планкой; б — со скобой; в — с поворотным козырьком; г — с предохранительной пружиной; д — для стропов

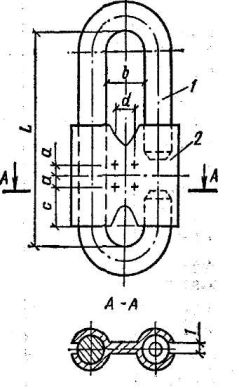

Рис. 2. Карабин грузозахватный

1 — скоба; 2 — планка

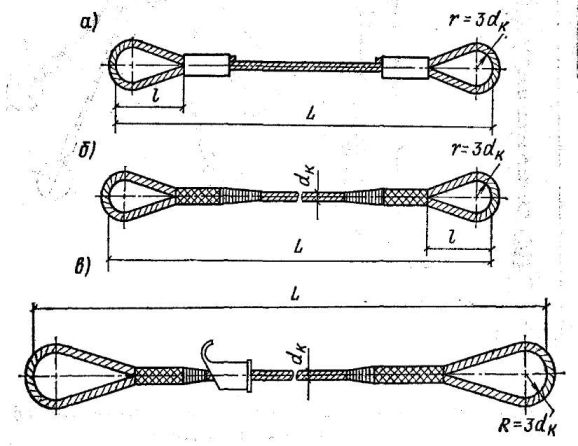

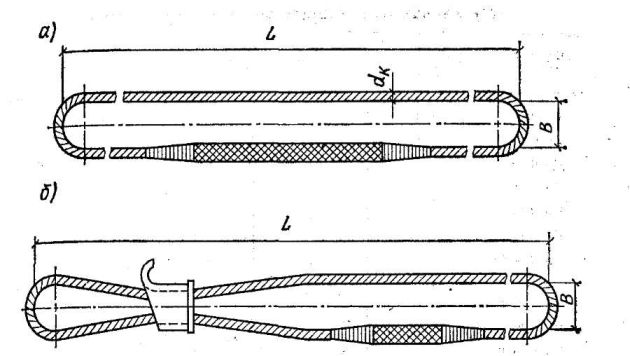

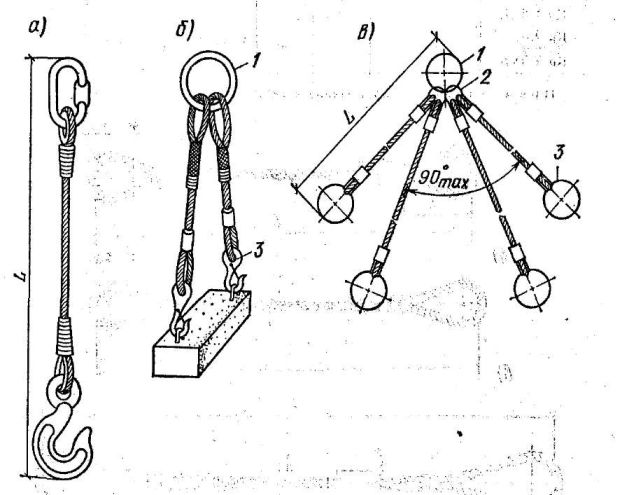

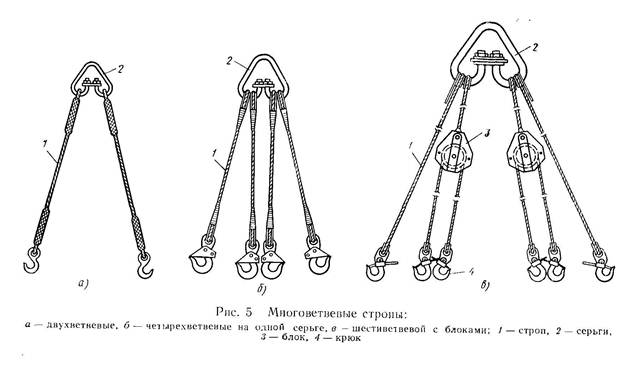

Стропы — наиболее распространенные и простые по конструкции грузозахватные устройства. Они применяются при погрузке и разгрузке массовых сборных железобетонных изделий и конструкций. Стропы изготовляют из стальных канатов в соответствии с ГОСТ 25573—82 и в зависимости от типа перемещаемых грузов разделяются на двухпетлевые, кольцевые, одно-ветвевые и многоветвевые. Стропы первых трех типов применяют в основном для подвешивания дли-номерных изделий и конструкций. Их изготовляют в виде отдельных нитей или кольца с заделанными концами.

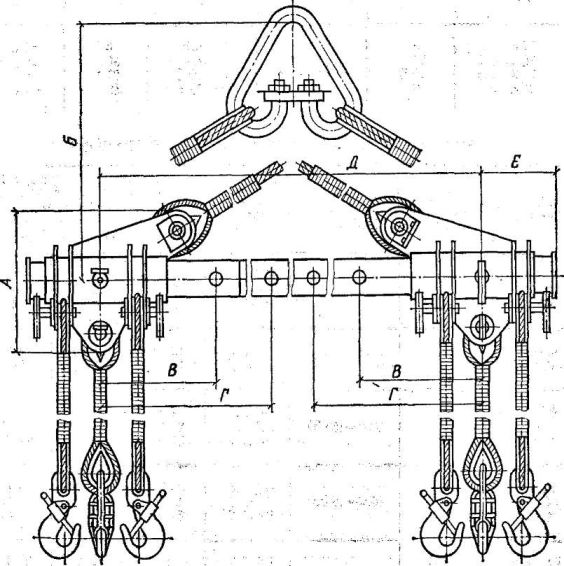

Многоветвевые стропы применяют для перемещения деталей и конструкций с развитой опорной поверхностью (плит, фундаментных подушек, лестничных маршей) и имеющих несколько петель в ряду (панелей, блоков, прогонов, ригелей). В четырехветвевых стропах, предназначенных для перемещения грузов параллельно основанию (плит, блоков), все нити должны иметь одинаковую длину. В стропах для подъема лестничных маршей и других аналогичных конструкций длина ветвей должна назначаться с учетом угла наклона опорной поверхности к основанию. При несоблюдении этих требований нагрузка на ветви будет распределяться неравномерно, что приведет к преждевременному износу стропа. При правильном выборе длины канатов срок службы стропа обычно составляет 180—250 рабочих смен. С увеличением числа ветвей до шести и более точность равномерного распределения нагрузки на все ветви снижается. Поэтому при подъеме железобетонных конструкций за шесть и более точек применяют стропы, у которых трапецеидальные скобы заменены системой блоков, обеспечивающих балансирование канатов.

Рис. 3. Стропы двухплетевые с заделкой концов каната а — опрессовкой алюминиевой втулкой; б — заплеткой; е —заплеткой и втулкой

Рис. 4. Стропы кольцевые с соединением каната в кольцо заплеткоВ (а), за-плеткой а втулкой (б)

Рис. 5. Стропы одноветвевые (а), двухветвевые (б), четырехветвевые (в)

2 — звено I; 2 —звено II; 3 —захват

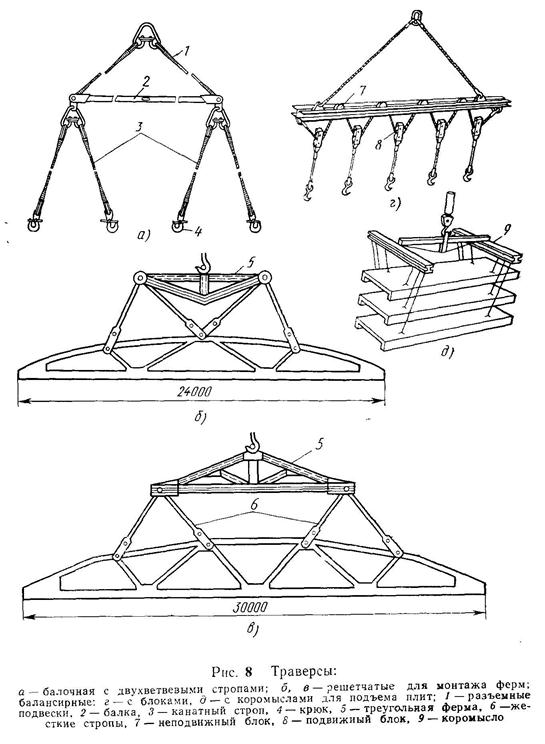

Рис. 6. Траверса универсальная

Траверсы. Более совершенными стропукуцими устройствами являются траверсы, очень широко применяемые, в том числе и тогда, когда обычные стропы не полностью отвечают требованиям к ведению погрузочно-разгрузочных работ. С помощью траверс выполняют такие работы, как погрузка и разгрузка крупногабаритных грузов и сложных по конфигурации конструкций, переработка различных грузов вне зоны действия грузоподъемных средств или двумя спаренными кранами. В конструкции траверс объединены все виды стропующих устройств в различных сочетаниях. Благодаря наличию несущих балок или ферм, к которым крепятся стропующие устройства, удается снизить воздействие на деталь сжимающих усилий й избежать наклона ветвей, что, в свою очередь, позволяет значительно уменьшить высоту строповки груза.

Изготовление и испытание грузозахватных приспособлений. Грузозахватные приспособления должны изготовляться в соответствии с ГОСТ 25573—82, «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», ГОСТ 2.114—70, ГОСТ 2.115—70. Грузозахватные приспособления, предназначенные для применения в северных условиях (температура окружающего воздуха до минус 60 °С), должны изготовляться климатического исполнения ХЛ ( ГОСТ 15150-69, ГОСТ 3071—74, ГОСТ 3079-80). Коэффициент запаса прочности канатов грузозахватных приспособлений по отношению к расчетному разрывному усилию должен быть не менее 6, а остальных элементов—не менее 5. Ветви грузозахватных приспособлений должны изготовляться из целого каната. Коуши грузозахватных приспособлений должны соответствовать требованиям ГОСТ 2224—72.

После изготовления, а также при техническом освидетельствования и ремонте грузозахватные приспособления испытывают на прочность статической нагрузкой, превышающей на 25 % их номинальную грузоподъемность. При испытании стропов их ветви должны располагаться под углом 90° друг к другу. При серийном изготовлении грузозахватных приспособлений время их выдержки под нагрузкой должно составлять 3 мин, при индивидуальном — 10 мин. Испытанное грузозахватное приспособление должно быть снабжено биркой, на которой указывают наименование предприятия-изготовителя, грузоподъемность стропа, дату испытаний, порядковый номер. Бирка должна быть сохранена на грузозахватном приспособлении до конца его эксплуатации. Перед эксплуатацией грузозахватных приспособлений необходимо с их канатных ветвей удалить консервационную смазку. Сведения о грузозахватных приспособлениях должны заноситься в журнал в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов». В процессе эксплуатации стропы осматривают через каждые 10 дн., траверсы — через 6 мес. Грузозахватные приспособления, не прошедшие технического освидетельствования, установленного «Правилами устройства и безопасной эксплуатации0 грузоподъемных кранов» и требованиями ГОСТ 25573—82, к эксплуатации не допускаются.

Основные типы грузозахватных приспособлений

Одним из видов специальных приспособлений являются грузозахваты. Многие, даже относительно опытные пользователи, могут не знать, как именно следует использовать данный класс изделий, и для чего конкретно грузозахваты нужны.

Такое оборудование позволяет значительно облегчить и ускорить выполнение работ, связанных с перемещением различных грузов. Грузозахват обеспечит надежную и простую фиксацию груза в требуемом положении при использовании различных грузоподъемных и перемещающих механизмов и агрегатов. Как правило, грузозахватные приспособления имеют съемную конструкцию.

В настоящее время выделяют следующие основные виды приспособлений

- Клещевой захват (устройства оснащены зажимными захватами);

- Вилочный захват (комплектуется специальными лапчатыми зажимами);

- Эксцентриковый захват (оптимальное решение при работы с грузами плоской формы);

- Винтовой захват, оснащенный винтовым (струбцинным) фиксатором;

- Грузозахваты штырево-стропового типа (съемные узлы);

- Коромысловые приспособления;

- Клиновые захваты (принцип действия – заклинивание рабочего органа);

- Магнитные грузозахваты (схема действия понятна из названия);

- Вакуумные устройства.

Кроме того, в ряде случаев применяется смешанный вид приспособлений, в которых реализованы нестандартные наработки для полноценной адаптации конструкции к конкретным выполняемым работам. Комбинированные грузозахваты могут работать с разными видами грузов.

Клещевой захват

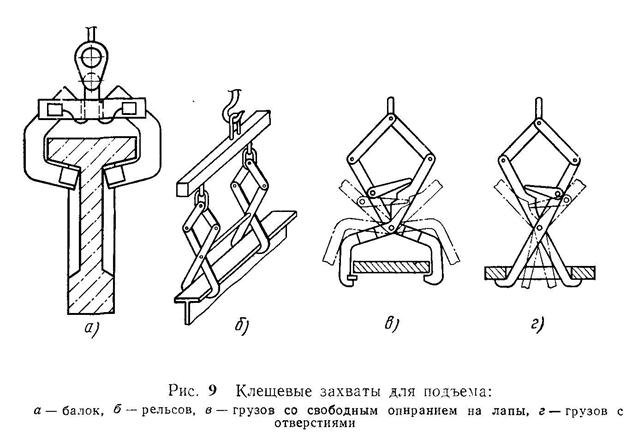

Клещевые захваты используют зажимные элементы, в конструкции которых задействованы специальные рычажные фиксаторы, осуществляющие зажим грузов, имеющих нестандартную геометрическую форму. При работе с грузом выполняется обхват рычагами выступающих частей груза (будь то головка рельса или полка балки).

Также могут использоваться зажимные приспособления фрикционного типа, посредством которых достигается удержание груза силой трения (возникает за счет сжатия груза или применения распорки изнутри специальными лапами). Очень часто клещевой захват применяется для работы с бетонными блоками, трубами и сортовым прокатом.

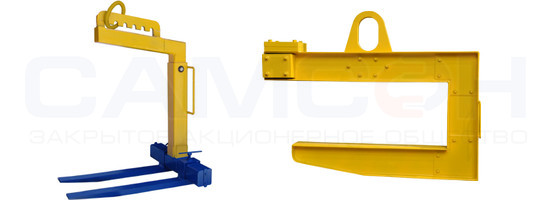

Вилочный захват

Вилочные захваты широко применяются при работе с грузами, имеющими подкладку или поддон со специальными технологическими отверстиями, монтажными петлями или полостями. Отличительной особенностью работы с вилочными захватами является особое размещение центра тяжести груза, который должен быть расположен в вертикальной плоскости относительно точки подвеса захвата и крюка подъемного механизма.

Вилочные захваты эффективны для работы с пакетированными грузами, грузами на поддонах, а также для транспортировки стройматериалов в горизонтальном положении (работа с бетонными кольцами, бухтами проволоки, готовыми лестничными пролетами и др.).

Эксцентриковый захват

Грузозахватные устройства эксцентрикового типа применимы для фиксации и транспортировки плоского груза в вертикальном/горизонтальном положениях.

Основной принцип действия эксцентрикового захвата заключается в преобразовании подъемной силы в зажимающую. Сам груз создает необходимую нагрузку, соответственно, применение эксцентриковых захватов ограничено грузами, имеющими относительно твердую поверхность. Зачастую захваты эксцентриковые применяются для работы с металлическим листом (перемещение и подъем отдельного листа или стопки).

Винтовой захват

Винтовые захваты – это вариант струбцин, используемых для перемещения и кантования груза. Для эффективного применения узла производится фиксация груза вручную (действие винтовой передачи).

Создаваемая нагрузка исключает выскальзывание груза за счет силы трения. Уместны винтовые захваты в основном для грузов, поверхность которых достаточно твердая (металлический лист и прочий сортовой прокат). Для защиты груза могут быть установлены накладки, также увеличивающие площадь захвата (например, для работы с сэндвич-панелями).

Стропово-штыревой захват

Захваты штыревые применимы для работы со стропами (дистанционная расстроповка груза). Широкая вариативность захватов, тем не менее, ограничена требованиями наличия подвижного штыря, оттяжка которого и осуществляет расстроповку.

Захваты штыревого типа применимы для подъема стальных и железобетонных конструкций (строповка «удавкой»).

Захват коромыслового типа (захват-удочка)

Захваты удочки эффективны для подъема груза, имеющего сквозное отверстие, под которым можно установить несущий элемент поворотного типа (коромысло) – на него будет приниматься весь рабочий вес. Основные элементы конструкции – непосредственно коромысло и гибкий элемент (канатная или цепная стропа).

Также может быть применена и жесткая металлическая тяга. При наличии отверстия малого диаметра используется специальный трос для поворота коромысла. Подобные грузозахваты часто применяются для перемещения перекрытий и панелей, бетонных колец, бобин и кабельных барабанов.

Клиновой захват

Клиновые захваты подходят для перемещения груза, имеющего полость или круглое отверстие, в котором могут быть установлены распорные элементы. Подвижные распорные элементы и конусообразный клин помогут зафиксировать груз, не имеющий специальных монтажных петель.

Сам клиновой захват вводят в глухое или сквозное отверстие. Задача клина – расклинивание распорок, что и гарантирует надежность фиксации.

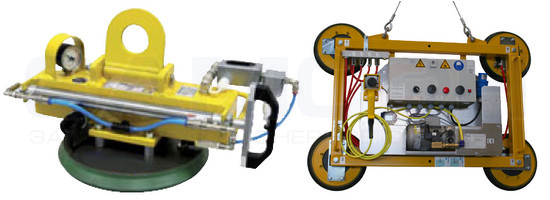

Магнитный захват

Достаточно простой, но востребованный вид захватных устройств. В основе работы лежит электромагнитный механизм, работающий с металлическими объектами и грузами. Особенностью применения магнитных захватов в этом случае выступает необходимость электропитания с подведением при помощи кабеля.

Магнитные захваты отлично подходят для перемещения/подъема плоских грузов, имеющих относительно небольшую массу. Для фиксации осуществляется активация магнита при подведении его к поверхности груза.

Вакуумный захват

Используют вакуумные захваты для создания области разряженного воздуха над поверхностью плоского груза, за счет чего и возникает сила притяжения между грузом и захватом. Ограничения применения устройства – особенности груза, который должен иметь воздухонепроницаемую, гладкую (желательно полированную) поверхность. Например, вакуумные захваты могут использоваться для транспортировки стекла, полированного мрамора, металлопроката.

Таким образом, характер некоторых грузов не допускает использования универсальных подъемных приспособлений. Это и стало фактором, указывающим на необходимость разработки широкого перечня типов грузозахватов.

ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

Грузозахватные приспособления предназначены для подвешивания строительных конструкций и грузов на крюк крана.

По пространственной жесткости грузозахватные приспособления подразделяются на гибкие и жесткие. Гибкие изготовляют из каната, а жесткие — из уголков, труб, двутавров.

По области применения они бывают универсальные и специализированные: универсальные используют при подъеме разнотипных конструкций, специализированные — только для подъема определенного вида элементов.

По способу управления применяют дистанционно управляемые (с земли или из кабины машиниста) и неуправляемые приспособления, которые отцепляют вручную.

По принципу работы грузозахватные приспособления подразделяются на механические, электромагнитные, вакуумные.

Грузозахватные приспособления всех видов должны обладать необходимой прочностью, не допускать самопроизвольного отцепления, легко и быстро крепиться к грузу и освобождаться от него, а также быть безопасны в работе. С этой целью все грузозахватные приспособления, находящиеся в эксплуатации, подлежат техническому осмотру в определенные сроки.

Строп служит для подвешивания штучных грузов или других грузозахватных устройств к крюку крана. Стропы изготовляют из стального каната. Они бывают простые, многоветвевые и полуавтоматические.

Простые стропы, состоящие из одной ветви каната, бывают универсальные (рис. 4 а, б) и облегченные (рис. 4, в. д). Универсальный строп представляет собой замкнуто-канатную петлю длиной 8. 15 м и предназначен для строповки монтажных элементов обвязкой (петлей или узлом). Концы такого стропа соединены сжимами 2 или сплеткой 1.

Облегченные стропы имеют на обоих концах крюки 4 и петли 3 или только петли. С помощью такого стропа конструкцию можно захватывать в обхват или за монтажные петли. Многоветвевой строп служит для подъема крупногабаритных в плане конструкций. Такой строп состоит из двух (рис. 5, а), трех, четырех (рис. 5, 6) и более (рис. 5, в) облегченных стропов 1.

Облегченные стропы имеют на обоих концах крюки 4 и петли 3 или только петли. С помощью такого стропа конструкцию можно захватывать в обхват или за монтажные петли. Многоветвевой строп служит для подъема крупногабаритных в плане конструкций. Такой строп состоит из двух (рис. 5, а), трех, четырех (рис. 5, 6) и более (рис. 5, в) облегченных стропов 1.

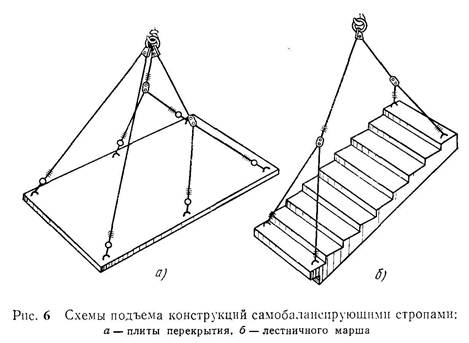

Конструкция многоветвевого стропа должна обеспечить равномерное распределение нагрузки на каждую ветвь. Этому требованию наиболее полно удовлетворяют стропы типа «паук» и самобалансирующиеся.

Самобалансирующийся строп состоит из ролика, закрепленного между двумя щеками, через который пропущен облегченный строп. Такими стропами удобно поднимать элементы со смещенным центром тяжести (рис. 6, а, б), а также переводить конструкции из горизонтального положения в вертикальное (колонны) и, наоборот, из вертикального в горизонтальное (панели перекрытий). Эта особенно важно при монтаже непосредственно с транспортных средств.

|

Требуемый диаметр каната стропа зависит от величины разрывного усилия Rв, приходящегося на одну ветвь стропа. Усилие Sв в каждой ветви стропа при симметричном их расположении относительно оси действия нагрузки можно определить по формуле

,

,

где Sв — усилие в ветвях стропа от веса груза, кН; Q — вес поднимаемого груза, кН; α — угол наклона стропа к вертикали, град; m — число ветвей стропа; K — коэффициент, зависящий от угла наклона стропа к вертикали:

| Угол наклона α, град | |||||

| Коэффициент K | 1,04 | 1,06 | 1,10 | 1,45 | 2,0 |

В связи с тем, что с увеличением угла между направлением стропа и вертикалью усилие в ветвях стропа возрастает, правила Госгортехнадзора предусматривают, чтобы расчетный угол между ветвями не превышал 90°.

Разрывное усилие в ветви стропа находят из выражения

,

,

где Kз — коэффициент запаса прочности канатов стропа (принимают с учетом его типа).

Испытания и эксплуатация стропов производятся в соответствии с требованиями правил устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора и техники безопасности в строительстве.

Стропы, как и другие грузозахватные приспособления, бывают управляемые (полуавтоматические) и неуправляемые. Например, к полуавтоматическим относится одноветвевой строп со штыревым замком (рис. 7). Замок состоит из запорного штыря 4, двух щек 5, оттяжки 1 и обоймы с пружиной 2. Применение стропов для подъема балок, ферм и других длинномерных конструкций приводит к потере полезной высоты крюка крана. Кроме того, из-за больших отклонений от вертикали в самом стропе возникают значительные растягивающие усилия, а в поднимаемом элементе — сжимающие напряжения. Поэтому для строповки элементов длиной более 12 м применяют траверсы.

Траверса (рис. 8, а. д) представляет собой сочетание жесткой металлоконструкции в виде балки 2 или фермы 5 и стропов 3. Для подъема большеразмерных элементов (плит покрытия размером 3×12 м) применяют пространственные траверсы; тяжелых со смещенным центром тяжести (например, объемных элементов размером на комнату) — балансирные траверсы. С помощью такой траверсы можно в процессе подъема колонны, стеновой панели и другой конструкции переводить ее из горизонтального в наклонное и вертикальное положения. Траверсу оснащают крюками, подвешенными на роликах, и цепными стропами с петлями на концах. Траверсами с коромыслами, на концах которых закреплены цепные стропы с крюками, можно одновременно поднимать несколько плит.

Захваты предназначаются для подъема конструкций, не имеющих монтажных петель. Наибольшее распространение получили захваты с механическим приводом, применяют также электрические и вакуумные. По конструкциям они бывают штыревые, фрикционные, рамочные, клещевые, вилочные, клиновые.

Штыревые захваты применяют для подъема колонн и ферм. Грузоподъемность захвата составляет 2,5. 20 т.

Фрикционные захваты удерживают монтируемый элемент за счет сил трения, возникающих под действием его силы тяжести. Такие захваты применяют для монтажа колонн массой до 10 т. Захват снимают после закрепления колонны на фундаменте, опустив крюк крана.

Рамочный захват для подъема колонн — разновидность фрикционного захвата. Преимущество рамочного захвата в том, что его расстроповывают на уровне человеческого роста.

Клещевые захваты (рис. 9, а. г) представляют собой рычажные системы в виде ножниц, рычаги которых имеют свободные загнутые концы, охватывающие поднимаемый элемент. С помощью таких захватов поднимают балки, рельсы, плиты, конструкции с отверстиями.

Для подъема длинномерных конструкций к траверсе прикрепляют несколько захватов; для монтажа металлических стропильных ферм из широкополочных двутавров, спаренных уголков, стальных подкрановых балок используют автоматический захват клещевого типа.

Консольные захваты используют при монтаже плит-настилов.

Клиновые захваты применяют при подъеме фундаментных плит, блоков для стен подвала, плит дорожного покрытия, балок, ригелей, колонн.

Вилочные захваты применяют для подъема и установки лестничных маршей и плит-настилов без петель и отверстий.

Вакуумные захваты служат для подъема и установки крупноразмерных плит. Принцип действия вакуумных захватов заключается в том, что между плитой и захватом на поверхности поднимаемой конструкции специальным устройством создается разрежение воздуха, что обеспечивает необходимую силу притяжения между грузом и захватом. Они требуют гладкой и ровной поверхности монтируемой конструкции.

| | | следующая лекция ==> | |

| ДОМКРАТЫ И ЛЕБЕДКИ | | | МОНТАЖНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ВЫВЕРКИ И ВРЕМЕННОГО ЗАКРЕПЛЕНИЯ КОНСТРУКЦИИ |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Принцип работы тросового захвата

Технология СП

Технология СП

Лекции ТСП

Лекции ТСП

ТСП

ТСП Земляные роботы

Земляные роботы Скреперы

Скреперы Комплексно-механизированные работы

Комплексно-механизированные работы Организация строительных процессов поточным методом

Организация строительных процессов поточным методом Производство работ землеройными машинами

Производство работ землеройными машинами Транспортировка и уплотнение грунта

Транспортировка и уплотнение грунта Бетонные работы в гидромелиоративном строительстве

Бетонные работы в гидромелиоративном строительстве Строительство оросительных каналов

Строительство оросительных каналов Строительство земляных плотин

Строительство земляных плотин Строительство узлов ГТС

Строительство узлов ГТС Строительство основных сооружений гидроузлов

Строительство основных сооружений гидроузлов Хворостяные и габионные работы

Хворостяные и габионные работы

Методички

Методички

Технологія будівництва насосної станції зрошуваної ділянки

Технологія будівництва насосної станції зрошуваної ділянки Організація і технологія будівельних робіт

Організація і технологія будівельних робіт Технология строительства насосной станции

Технология строительства насосной станции Организация и технология строительных работ

Организация и технология строительных работ

Организация СП

Организация СП

Лекции ОСП

Лекции ОСП

Система водохозяйственных организаций и их функции

Система водохозяйственных организаций и их функции Проектирование, состав, порядок разработки, согласования и утверждения проектной документации

Проектирование, состав, порядок разработки, согласования и утверждения проектной документации Состав и содержание (ПОС) и (ППР)

Состав и содержание (ПОС) и (ППР) Проектирование стройгенпланов

Проектирование стройгенпланов Планирование производства работ во времени. Календарные планы

Планирование производства работ во времени. Календарные планы Правила определения стоимости строительства

Правила определения стоимости строительства

Методички

Методички

Проект організації будівництва зрошувальної системи

Проект організації будівництва зрошувальної системи Проект организации строительства оросительной системы

Проект организации строительства оросительной системы

Статьи

Статьи

Пенобетон

Пенобетон Технология строительства закрытого дренажа

Технология строительства закрытого дренажа Организация и технология работ при строительстве горизонтального дренажа

Организация и технология работ при строительстве горизонтального дренажа Производство работ по строительству дренажа из витых ПВХ труб

Производство работ по строительству дренажа из витых ПВХ труб Строительство закрытой оросительной сети

Строительство закрытой оросительной сети Техника безопасности в мелиоративном строительстве

Техника безопасности в мелиоративном строительстве Асбестоцементные трубопроводы

Асбестоцементные трубопроводы Технологические правила производства бетонных работ при возведении ГТС

Технологические правила производства бетонных работ при возведении ГТС Технология водопонижения и выбор эффективного оборудования

Технология водопонижения и выбор эффективного оборудования Механическое оборудование для забивки свай

Механическое оборудование для забивки свай Машины для уплотнения грунта

Машины для уплотнения грунта Устройство машин для уплотнения грунта

Устройство машин для уплотнения грунта Студенческие статьи

Студенческие статьи Разное

Разное Отделка балкона сайдингом

Отделка балкона сайдингом Предохранение древесины от гниения

Предохранение древесины от гниения Организация и технология осушительных работ

Организация и технология осушительных работ Инновации в строительстве

Инновации в строительстве Ремонтные работы

Ремонтные работы Отделочные работы

Отделочные работы Строительство домов и дач

Строительство домов и дач

Конференции

Конференции

Перспектива-6

Перспектива-6 Перспектива-7

Перспектива-7 Перспектива-8

Перспектива-8 Перспектива-9

Перспектива-9 Перспектива-10

Перспектива-10 Перспектива-11

Перспектива-11 Перспектива-12

Перспектива-12 Интернет-конференции

Интернет-конференции

Главное меню

- Главная

- Техника безопасности

- Насосные установки

- ГТС

- Часть 1

- Часть 2

- Опускные колодцы

- Карта сайта

Строительные работы

- Ремонт автодорог

- Земляные работы

- Подводное бетонирование

- Проектирование автомобильных дорог

- Строительство автомобильных дорог

- Устройство водоснабжения

- Керамика в доме

- Транспортные работы в строительстве

- Бетонные работы

- Электричество в доме

- Устройство канализации

- Теплые полы

- Легкие металлоконструкции

Грузозахватные приспособления. Назначение, виды и область применения

Грузозахватные приспособления – это съемные устройства, с помощью которых производится фиксация, подъем и перемещение различных видов грузов, оборудования, материалов и конструкций. Их навешивают на крюк грузоподъемных механизмов с целью сокращения трудоемкости ручных операций и повышения производительности погрузочно-разгрузочных работ в различных сферах деятельности и производства.

Грузозахватные приспособления – это съемные устройства, с помощью которых производится фиксация, подъем и перемещение различных видов грузов, оборудования, материалов и конструкций. Их навешивают на крюк грузоподъемных механизмов с целью сокращения трудоемкости ручных операций и повышения производительности погрузочно-разгрузочных работ в различных сферах деятельности и производства.

Специальные грузозахватные приспособления очень часто применяются при выполнении различных строительных работ для погрузки и разгрузки таких длинномерных элементов как балки и сваи, труб различных диаметров, плит перекрытия и т.д.

Для сокращения времени переоборудования грузоподъемных устройств различными захватами в процессе выполнения погрузочно-разгрузочных работ с материалами и конструкциями различных видов, производители грузозахватных устройств стремятся сделать их максимально универсальными и проектируют их комбинированные конструкции. Такой подход дает возможность делать их универсальными и расширяет сферу их применения, что очень удобно в процессе выполнения технологических операций при проведении строительных работ.

Особенно актуальным грузозахватным механизмом для строителей является горизонтальный захват для листа при перемещении листовых материалов различных размеров. Современные грузозахватные устройства различных видов предлагают на своих сайтах специализированные компании-производители таких механизмов, по довольно демократичным ценам.

В процессе эволюции сформировалось несколько классов таких устройств. В зависимости от их конструктивных особенностей различают такие их виды:

— клещевые захваты, представляют собой рычажную конструкцию и предназначены для работы с грузами различной формы. Удержание груза происходит за счет сил трения в результате сжатия его лапами приспособления. Применяются они для подъема труб, проката и бетонных блоков различных размеров;

— вилочные захваты, используются для захвата и перемещения грузов, находящихся на поддонах;

— эксцентриковые захваты, применяются для перемещения плоских грузов в вертикальном и горизонтальном направлениях;

— винтовые захваты, фиксация груза в которых производиться с помощью специальных винтов вручную до контакта с грузом;

— штыревые захваты, используемые совместно со стропами;

— коромысловые захваты, для грузов и конструкций со сквозными отверстиями;

— клиновые грузозахватные устройства;

— магнитные и вакуумные захваты.

Таким образом, грузозахватные устройства применяются в зависимости от видов грузов и особенностей их конструкции.

Стропы и захватные приспособления

Канатные стропы выдерживают как очень низкую (-40 градусов), так и очень высокую температуру (400 градусов). Канат делается из проволоки, сплетенной в стренги. Такая конструкция делает возможным раннее обнаружение истирания и, соответственно, предотвращение внезапного разрыва грузоподъемного приспособления.

Существует два способа производства канатных стропов: опрессовка втулкой из алюминия (завтуливание); ручное плетение (заплетка);

Одноветвевой строп (1 СК). Состоит из одной канатной ветви.

Двухветвевой строп (2 СК). Широко применяется на промышленных предприятиях, на складах.

Четырехветвевой строп (4 СК). В конструкции есть звено и 4 канатные ветви. Часто используется при строительстве, на складах и на предприятиях. Канатная ветвь (ВК). Концы ветви заделывают или заплеткой, или опрессовкой.

Кольцевой строп (СКК). Крюк соприкасается с грузом.

Петлевой строп (СКП). Как и кольцевой, обеспечивает соприкосновение крюка с грузом. Один из самых распространенных видов канатных стропов.

Цепной строп — это цепь из стальных звеньев, соединенных друг с другом путем сварки. Очень прочная конструкция, гибкая и удобная. Выдерживают грузы с острыми краями. Такие стропы просто ремонтировать. Их не портят кислоты, открытый огонь, низкие температуры. По сравнению с канатными стропами, цепные весят больше. Стоимость одноветвевого цепного стропа с грузоподъемностью 1 тонна — около 1000 рублей, 8 тонн — примерно 5000 рублей.

Одноветвевой строп (1СЦ). Может использоваться при экстремально низкой или высокой температуре.

Двухветвевой строп (2СЦ). За счет двух ветвей обладает большими грузоподъемными возможностями, чем 1СЦ. Если нагрузка критическая, звенья цепи растянутся, но не разорвутся. Используют в такелажных работах и при строительстве. Строп вешают на крюк крана. Можно корректировать длину ветвей.

Четырехветвевой строп (4 СЦ). Этот строп называют также цепным пауком. Состоит из звена и четырех ветвей из цепей. Применяется для подъема и транспортировки нестандартного по форме груза.

Ветвь цепная (ВЦЦ). Обычно служит запчастью для ремонта цепного стропа, но может применяться и автономно для соединения груза и грузоподъемной техники.

Кольцевой строп (УСЦ). По-другому называется универсальным. Цепь в таком случае имеет вид кольца. Применяется для подъема и транспортировки грузов в экстремальных температурных условиях. Подходит для перемещения грузов с острыми контурами.

Маркировка На бирке, прикрепленной к стропу обязательно наличие следующих сведений: вид стропа (количество ветвей и их материал); грузоподъемность в тоннах; длина стропа в миллиметрах; порядковый номер; дата проведения тестирования приспособления на заводе; название завода-изготовителя.

В зависимости от принципа действия захвата можно выделить несколько их видов:

Современные грузозахватные приспособления довольно сложно отнести только к одному из этих видов, все чаще используются нестандартные решения при конструировании захватов. В связи с постоянным повышением требований безопасности, комбинированные грузозахваты, в работе которых реализованы несколько типов фиксации груза, теперь далеко не редкость. Однако описанные выше виды приспособлений в значительной степени отличаются друг от друга, поэтому мы остановимся на каждом из них более подробно.

Клещевые (зажимные) грузозахватные приспособления в зависимости от исполнения конструкции могут работать с грузами различной геометрической формы. Захват представляет собой рычажную систему, фиксация груза осуществляется за счет обхвата свободными концами рычагов выступающих элементов груза, например головку рельса, полку балки, закраины бочки или непосредственно сам груз.

Разновидностью клещевых захватов являются фрикционно-зажимные приспособления. Удержание груза при их использовании осуществляется за счет силы трения, возникающей при сжатии груза или распора его изнутри прижимными элементами (лапами).

Захваты клещевого типа часто применяются для подъема и перемещения труб, бетонных блоков и сортового проката.

Вилочные (лапчатые) грузозахватные приспособления предназначены для подхвата груза лежащего на подкладках и поддонах, имеющего специальные технологические отверстия, монтажные петли или полости. Особенностью захватов данного вида является положение груза при его подъеме и перемещении — центр тяжести груза должен находится на одной вертикали с точкой подвеса захвата на крюк грузоподъемного механизма, это обязательное условия для предотвращения самопроизвольного падения груза с лап. Для выравнивания центра тяжести используют противовесы, автоматически или вручную перемещаемые точки подвеса захвата, демпферные устройства и т. д.

Вилочные захваты применяют для компактного размещения пакетированных грузов, грузов на поддонах, а так же перемещения строительных материалов в горизонтальном положении (например бетонные кольца, бухты проволоки, лестничные пролеты и т. д.).

Эксцентриковые грузозахватные приспособления предназначены для захвата и перемещения плоских грузов в вертикальном или горизонтальном положении. Принцип действия захватов данного типа состоит в преобразовании эксцентриком подъемной силы в зажимающее усилие. Рабочие элементы груза создают значительную контактную нагрузку, поэтому их применение ограничивается работой с грузами с относительно твердой поверхностью. Наиболее часто эксцентриковые захваты применяются для подъема и перемещения листов металла различной толщины как по отдельности, так и стопками.

Современные эксцентриковые захваты выполняются как самозатягивающиеся (с принудительным подведением эксцентрика к поверхности груза при его подъеме), однако существуют так же захваты при работе с которыми необходим ручной первоначальный зажим груза с небольшим усилием.

Более подробно об эксцентриковых захватах читайте в нашей статье «Захваты для листов металла».

Винтовые (струбцинные) захваты

Струбцины в традиционном понимании это приспособления для крепежа различных деталей и максимально плотного соединения их между собой. Для винтовых приспособлений применяемых при проведении подъемно-транспортных работ основной функцией стали перемещение и кантование грузов.

Фиксация грузов осуществляется с помощью винтовой передачи вручную, при этом создается контактная нагрузка, которая за счет силы трения не позволяет грузу выскользнуть. Так как создаваемая нагрузка велика, применение струбцин обычно ограничивают использованием с грузами имеющими твердую поверхность, как правило это листы металлы и сортовой прокат. Для более бережного обращения изделия с грузами на рабочие органы захвата устанавливают накладки а также увеличивают их площадь, такое решение было реализовано при разработке захвата для сэндвич-панелей.

О данном виде захватов мы писали ранее в статье «Штыревой захват замок Смаля», поэтому просто кратко напомним о принципе работы таких приспособлений.

Штыревые захвата используются только совместно со стропами и служат для удобной дистанционной расстроповки грузов. Конструкций захватов данного вида довольно много, отличительной особенностью захватов является наличие подвижного штыря, посредством оттяжки которого и производится удаленная расстроповка. Приспособление применяется при подъеме стальных, железобетонных конструкций и технологического оборудования способом строповки «на удавку».

Коромысловые грузозахватные приспособления применяются при работе с грузами имеющими сквозные отверстия, под которыми можно разместить поворотный, вокруг вертикальной или горизонтальной оси, несущий элемент (коромысло), воспринимающий вес груза. Как правило такое приспособление состоит из коромысла и гибкого элемента (канатного или цепного стропа), так же возможна реализация приспособления с жесткой металлической тягой. В случае если отверстие груза имеет небольшой диаметр или само коромысло имеет большой вес и не способно повернуться вокруг своей оси при установке/извлечении, применяют тросик для поворота коромысла снаружи.

Коромысловые приспособления используются при работе с железобетонными панелями и плитами перекрытий, бетонными кольцами, бобинами и кабельными барабанами, а так же аналогичными грузами имеющими технологические отверстия.

Клиновые грузозахватные приспособления предназначены для подъема и перемещения грузов, имеющих полость (как правило это круглое отверстие) для взаимодействия с распорными элементами захвата. Конструкция захвата состоит из подвижных в горизонтальной плоскости распорных элементов и конусообразного клина.

Захваты данного типа сейчас применяются крайне редко, однако они могут быть хорошей альтернативой для работы с грузами не имеющими монтажных петель. Для подъема груза клиновой захват вводится в глухое или сквозное технологическое отверстие, при подъеме клин раздвигает распорные элементы и их зубья врезаются в стенки отверстия. Это происходит до тех пор, пока не наступит состояние равновесия, когда внутренние силы сопротивления растяжению (раскалыванию) будут равны внешней силе — весу груза, после чего происходит его подъем.

Для работы с ферромагнитными грузами широко применяются электромагниты и захваты на основе постоянных магнитов. Магнитные захваты приспособлены для перегрузки стальных и частично чугунных изделий любой формы, при этом от формы груза и воздушного зазора зависит и грузоподъемность приспособления.

Для работы электромагнитов требуется подведение питания, которое, как правило, подводится от бортовой сети крана. Подвод электроэнергии к магниту осуществляется шланговым кабелем. При небольших высотах подъема кабель закрепляется петлеобразно, и при изменении высоты подъема изменяется его провис, при больших высотах подъема грузов на кране устанавливают кабельные барабаны, автоматически поддерживающие кабель с необходимым натяжением.

При работе с относительно небольшими по массе плоскими грузами более целесообразно использовать захваты на основе постоянных магнитов. Основным их преимуществом является независимость от внешних источников питания. Фиксация груза осуществляется посредством активации магнитного поля в момент нахождения захвата на поверхности груза. Активация магнитных силовых линий происходит с помощью ручки-переключателя или автоматического механизма.

Одним из наиболее современных грузозахватных приспособлений являются вакуумные захваты. Принцип работы захватов заключается в следующем — в установленной на поверхности груза камере создается область разреженного воздуха (вакуум), под действием атмосферного давления возникает сила взаимодействия (притяжения) между грузом и захватом. Для работы данным захватом есть ограничение — груз должен быть выполнен из относительно воздухонепроницаемого материала с гладкой поверхностью (стекло, прокат металла, полированный мрамор и т. д.).

Вакуумные захваты удобны для работы с грузами не имеющими точек крепления, при этом позволяют быстро произвести его захват и высвобождение, захват бережно относится к поверхности поднимаемого груза и осуществляет подъем не повреждая её. Конструкция захватов данного вида и характер их использования зависит от способа создания разрежения в вакуумной камере и методов её девакуумизации.

Технология СП

Технология СП

Лекции ТСП

Лекции ТСП

ТСП

ТСП Методички

Методички

Технологія будівництва насосної станції зрошуваної ділянки

Технологія будівництва насосної станції зрошуваної ділянки Организация СП

Организация СП

Лекции ОСП

Лекции ОСП

Система водохозяйственных организаций и их функции

Система водохозяйственных организаций и их функции Методички

Методички

Проект організації будівництва зрошувальної системи

Проект організації будівництва зрошувальної системи Статьи

Статьи

Пенобетон

Пенобетон Конференции

Конференции

Перспектива-6

Перспектива-6