Оборудование для вакуумного напыления металлов

Вакуумная металлизация

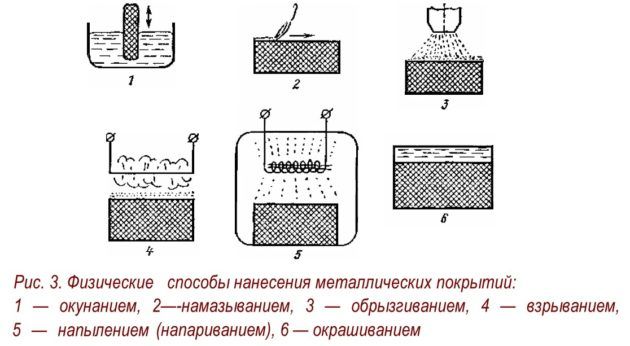

Для изменения основных свойств металла, пластика, керамики или других материалов может проводиться процесс металлизации. Вакуумная металлизация – один из наиболее распространенных методов напыления металла, за счет чего образуется защитная поверхность с определенными свойствами, несвойственными подложке. Рассмотрим особенности технологии вакуумной металлизации подробнее.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

- Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная.

- Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов.

- Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности.

- Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки.

- Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств. Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры.

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Область применения вакуумной металлизации

При рассмотрении области применения данной технологии отметим, что она может применяться для покрытия следующих материалов:

- пластика;

- алюминия;

- различных полимеров;

- стекла;

- керамики;

- металлов.

Вакуумная металлизация изделий из стекла

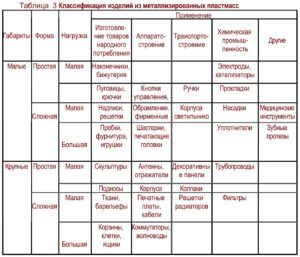

Наибольшее распространение получила металлизация пластмассовых изделий. Это связано с тем, что подобным образом изделие из дешевого пластика приобретает более привлекательный вид.

Если нужно сэкономить на производстве, но при этом обеспечить высокие декоративные качества, проводится напыление алюминия или других металлов.

Примером назовем изготовление деталей автомобилей, которые используются при отделке салона. Китайские и японские автопроизводители давно начали применять рассматриваемую технологию для удешевления своих автомобилей. При этом применение вакуумной металлизации проводится не только в декоративных целях, за счет более высокой прочности поверхностного слоя детали служат дольше, снижается степень трения. Однако металлизация не позволяет повысить прочность всего полимерного изделия.

Данная технология применяется и при производстве различных вещей, применяемых в быту, недорогих украшений. Большое распространение связано с тем, что поверхностный слой не истирается на протяжении длительного периода эксплуатации. Ранее применяемые технологии напыления не предусматривали создание высокой адгезии между подложкой и декоративным покрытием.

Преимущества вакуумной металлизации

У данной технологии есть довольно большое количество преимуществ:

- Возможность автоматизации процесса. Как ранее было отмечено, устанавливаемое оборудование позволяет максимально автоматизировать рассматриваемый процесс, за счет чего снижается вероятность появления дефектов из-за ошибки человека.

- Получаемая поверхность будет равномерной, что обеспечивает привлекательный вид и высокие эксплуатационные качества детали. Как правило, после металлизации поверхность полимеров напоминает шлифованный металл.

- При соблюдении технологии напыления поверхностный слой может прослужить в течении многих лет. Этап контроля качества позволяет исключить вероятность откалывания поверхностного напыляемого слоя или его быстрое истирание.

- Подобным образом можно придать изделию самые различные качества: коррозионную стойкость, электрическую проводимость, уменьшить степень трения, повысить твердость поверхности. В большинстве случаев вакуумная металлизация применяется для декорирования деталей.

- Основные эксплуатационные качества подложки остаются практически неизменными. Нагрев материала при этапе просушки проходит до температуры, которая не приведет к перестроению его структуры.

- Технология может применяться на финишном этапе изготовления детали. При правильном выполнении всех этапов проводить доработку обрабатываемых деталей не нужно.

Вакуумная металлизация декоративных изделий

Если рассматривать недостатки, то следует отметить сложность процесса перехода напыляемого вещества из одного состояния в другой. Обеспечить требуемые условия можно исключительно при установке специального оборудования. Поэтому своими руками провести вакуумную металлизацию с обеспечением высокого качества поверхности практически не возможно.

В заключение отметим, что даже небольшая толщина металлического слоя на полимерном покрытии способна придать полимерам металлический блеск и электропроводность, защитить структуру от воздействия солнечного света и атмосферного старения. При этом создаваемый слой может иметь толщину всего несколько долей миллиметра, за счет чего вес изделия остается практически неизменным. Кроме этого вакуумная металлизация позволяет получить совершенно уникальный материал, который будет обладать гибкостью и легкостью, а также свойствами, которые присущи металлам.

Технологические особенности вакуумной металлизации

Существует много способов декорирования поверхностей, и к одним из основных относится вакуумная металлизация. Предметов с таким покрытием вокруг множество. Даже предметы из обычного пластика можно сделать похожими на металлические – с помощью этой технологии напыления металла они приобретут красивую серебристую или золотистую поверхность.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.

На какие поверхности можно наносить

Способом вакуумного напыления металла можно покрывать предметы из металлов, керамики, стекла, пластмасс. При этом, в отличие от гальванического нанесения, для создания эффекта глянцевого хромирования, меднения, золочения, никелирования поверхностей не требуется предварительная полировка деталей.

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

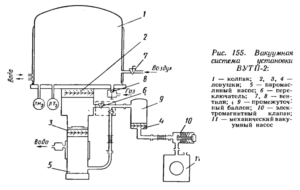

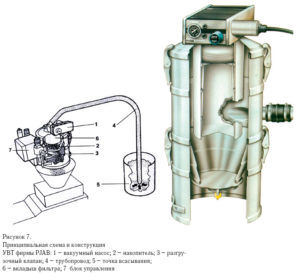

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

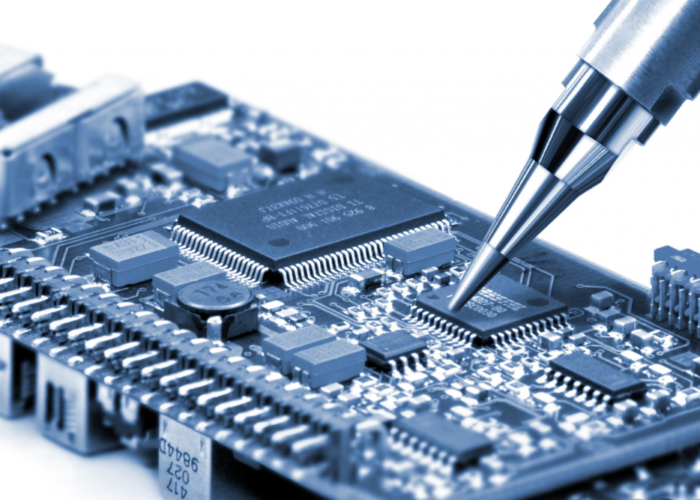

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Выводы

По времени использования наибольший срок сохранения декоративного слоя у предметов, находящихся в закрытых помещениях. Те, что часто подвергаются атмосферным воздействиям, могут со временем повреждаться. Но для их защиты обычно используются специальные лаковые слои, которые продлевают срок службы таких изделий. К преимуществам покрытий вакуумным способом относится их экологичность, по сравнению с другими аналогичными технологиями.

Видео по теме: Вакуумная металлизация стекла — отжиг покрытия

Вакуумные установки

Ника — отечественные вакуумные технологические установки промышленного и научно-исследовательского назначения. Полностью автоматическое управление. Зарегистрированный товарный знак. Для технологий напыления металлов, нанесения, осаждения, травления, тонких пленок металлов, сплавов, полупроводников, диэлектриков, ионно-плазменной или ионно-лучевой обработки поверхности, азотирования и карбонитрирования, ионного ассистирования.

Уточнить поиск

- Вакуумные посты (4)

- Ника-2012 (13)

- НИКА-2013 (8)

- Проводящие слои (металлизация) (15)

- Резистивные слои (7)

- Твёрдые покрытия (12)

- Термическое напыление (0)

- Травление / Осаждение (3)

- Функциональные покрытия на лопатки турбин (3)

Компактная установка НИКА-158

Магнетронное напыление с ионной очисткой

Компактная многофункциональная установка НИКА-146

Двухстороннее магнетронное напыление в одном цикле с контролем толщины

Компактная многофункциональная установка НИКА-146-02

Нанесение функциональных покрытий на инструмент и турбинные лопатки.

Комплекс вакуумной обработки НИКА-151-МФК

Напыление на различные детали сложных многофазных функциональных покрытий (упрочняющих, жаропрочных, жаростойких покрытий) и ионно-плазменного азотирования.

Твёрдые и износостойкие покрытия на инструмент.

Функциональные покрытия лопаток газотурбинных двигателей.

Малогабаритная установка магнетронного напыления НИКА-138

Напыление 3-х материалов с контролем по свидетелю и предварительной ионной очисткой

Установка вакуумного напыления НИКА-145

Магнетронное и термическое напыление 3-х тонких пленок с контролем толщины.

Установка ионно-плазменного напыления НИКА-148

Напыление металлопленочных покрытий толщиной -0,5..30 мкм (Ti) и 0,1..5 мкм (Mo) на диэлектрические подложки.

Установка ионного распыления НИКА-153

Напыление прозрачных проводящих покрытий на слои органических и металлоорганических полупроводников ионным распылением.

Установка ионного травления НИКА-130

Обработка изделий сложной формы ионном пучком средних энергий (500..2000 эВ)

Установка ионного травления НИКА-155

Обработка изделий сложной формы ионном пучком средних энергий (500..2000 эВ)

Установка магнетронного напыления НИКА-133

Многослойная металлизация на кремний в одном цикле

Установка магнетронного напыления НИКА-135

Четыре слоя (проводящих, резистивных) в одном цикле.

Установка магнетронного напыления НИКА-140

Многослойное напыление с 3-х мишеней с предварительной очисткой в одном цикле

Установка магнетронного напыления НИКА-149

Напыление никеля толщиной 9 мкм кольцевым магнетроном с нагревом и ионной очисткой.

Установка магнетронного напыления НИКА-154

Двухстороннее скоростное магнетронное напыление «толстых» металлических слоев на кремниевые подложки

Вакуумная металлизация в России

Установка вакуумной металлизации МИР 2Y Технические характеристики Типоразмеры колпачка Диапазон регулирования температуры0 .. 300 ± 5оС Высота.

Нанесение покрытий в вакууме (металлизация) получило в настоящее время широкое распространение и реализуется различными методами (резистивным.

Предприятие занимается разработкой и производством вакуумных установок для нанесения покрытий. Современная комплектация, автоматизированная система.

1.Установки вакуумной металлизации для нанесения: — просветляющих и светоотражающих покрытий на оптические детали; — упрочняющих покрытий на детали.

УСТАНОВКА С ДВУМЯ ИСПАРИТЕЛЯМИ ДЛЯ НАНЕСЕНИЯ НИДРИД-ТИТАНА НА МЕТАЛЛИЧЕСКИЕ ЗУБНЫЕ ПРОТЕЗЫ.Установка в данный момент эксплуатируется ,находится в.

Вакуумные установки на базе УВН-71 оснащенные магнетронными распылительными системами (от 1 до 4). Разработанная конструкция отличается высокой.

Установка вакуумная УВ-1600М (Сморгонь) резистивная включая установку RUTA 1xWAU2001/1XSV630BF Назначение и область применения. Установка.

Установка вакуумная напылительная УВН 4М (Новгород) Назначение и область применения. Установка предназначена для нанесения декоративных покрытий из.

Установка Kolzer DGK 36 предназначена для металлизации вакуумным катодным методом. Оборудование находится в идеальном состоянии, (отработало всего.

Установка вакуумной металлизации УВМ-18 предназначена для вакуумного покрытия предварительно подготовленных металлических, пластиковых и других.

Осуществляем разработку, изготовление и поставку. Нанесение покрытий в вакууме (металлизация) получило в настоящее время широкое распространение и.

Двухдверная установка вакуумной металлизации для массового производства на стекло, металлы, АБС пластик (для примера, на стеклянную и фаянсовую.

Продам установку для нанесения тонких пленок в вакууме DGK 36″ аэро-металлического типа. Состояние отличное. Цена не окончательная

Назначение и область применения. Установка предназначена для нанесения декоративных покрытий из нержавеющей стали, алюминия, меди, латуни, бронзы.

Предлагается вакуумная установка, разработанная для нанесения износостойких покрытий нитрид титана, нитрид циркония под цвет золота на.

Установка вакуумной металлизации «ДЕКОР» Технические характеристики Типоразмеры колпачка30х38, 28х44 Номинальная мощность28 кВт Максимальная.

Организуем на Вашем предприятии участок вакуумной металлизации для массового производства. Нанесение металлов в вакууме на стекло, металл, пластик.

Продам вакуумную установку ВУ-15 (Казанская бочка) Продам вакуумную установку ВУ-15 (Казанская бочка) Телефон: 050 710 36 33

1 .) Контактное лицо: Стася Сот. 0086-15882347886 Эле. почта: jinbinxq@stroy999.ru WhatsApp/Viber: +8615882347886 Скайп: live:Stasya Long.

в хорошем состоянии, подробности по телефону Установка вакуумной металлизации МИР 2Y Установка вакуумной металлизации УВМ-15 (Липецк) c RUTA WAU.

- Главные рубрики

- Металлообработка

- Покраска, покрытие, металлизация

- Белгородская область (1)

- Крым (1)

- Ленинградская обл. и Санкт-Петербург (1)

- Липецкая область (1)

- Московская область и Москва (17)

Вакуумная металлизация купить в России вы можете на сайте Оборудуй.ком. У нас самый широкий выбор предложений от продавцов со всей России. Если вы хотите продать свое оборудование, технику или инструмент, то просто добавьте бесплатно свое объявление

Оборудование компании «Плазмацентр»

Установка предназначена для сверхзвукового (высокоскоростного) газопламенного порошкового напыления (метод HVOF) c использованием горелки с аксиальной подачей порошка в камеру сгорания газов и последующим прохождением газопорошковой смеси через расширяющееся сопло Лаваля

Безвакуумное и бескамерное нанесение методом ФПУ функциональных (износостойких, антифрикционных, температуроустойчивых, трибологических, диэлектрических, алмазоподобных, биосовместимых, бактерицидных и др.) нанокомпозитных покрытий толщиной до 3 мкм на детали машин, механизмов, оборудования, технологической оснастки, имплантатов и инструмент с целью увеличения их ресурса, надежности и конкурентоспособности.

Нанесение функциональных покрытий с помощью импульсных плазменно-искровых разрядов в воздушной среде при периодическом контактировании электрода с изделием, вследствие чего осуществляется перенос и осаждение расходуемого материала электрода на поверхность изделия.

Изготовление деталей и изделий с функциональными свойствами поверхности, например, износостойкостью (за исключением деталей, испытывающих ударно-абразивное изнашивание), антифрикционностью, коррозионностойкостью, жаростойкостью, кавитационностойкостью, эрозионностойкостью, электроизоляцией, стойкостью против фреттинг-коррозии, декоративными характеристиками и др. Использование для восстановления размеров изношенных и бракованных поверхностей, нанесения ретенционных покрытий в стоматологии.

Изготовление деталей и изделий с износо- и/или коррозионностойкими свойствами поверхности, а также восстановление размеров изношенных и бракованных деталей за счет нанесения покрытий, работающих в условиях высоких динамических, знакопеременных нагрузок или подверженных абразивному изнашиванию.

Предназначены для использования в процессах газотермического напыления, наплавки, аддитивных технологий и других технологических процессах для дозированной транспортировки и подачи порошковых материалов различного фракционного состава и физико-механических свойств.

Это основной элемент оборудования для плазменных методов обработки материалов.

Определение толщины тонкопленочных (в основном, толщиной не более 10 мкм) покрытий, наносимых с использованием PVD и CVD процессов.

Горелка является универсальным многоцелевым оборудованием предназначенным для газопламенного порошкового напыления и наплавки порошков на основе железа, никеля, кобальта, меди, а также нанесения керамических покрытий и баббита.

Горелка SuperJet S Eutalloy предназначена для наплавки самофлюсующихся порошковых материалов на основе NiCrBSi, NiBSi или CoBSi по технологии Eutalloy, разработанной и запатентованной компанией Castolin Eutectic, с целью получения износостойких покрытий для защиты от разных типов износа.

EuTronic ® Arc Spray 4 — прочный, надежный и простой в использовании спрей. Пистолет и механизм подачи проволоки подключены к источнику питания с силой тока 350 А. Данный источник имеет высокий уровень изоляции, что обеспечивает высокую надежность в самых жестких условиях работы.

Ацетилен-кислородная горелка CastoFuse для проплавления и нагрева порошков серии Eutalloy® RW.

EuTronic® GAP 3511 – оптимальный выбор для автоматической и ручной плазменной сварки и наплавки.

Сварочное оборудование компании Castolin-Eutectic

Свяжитесь с нами по телефонам +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.