Оборудование для ротационной вытяжки металла

Оборудование для ротационной вытяжки

+7 (495) 980 09 74

Методы формовки металла без образования стружки — Ротационная вытяжка

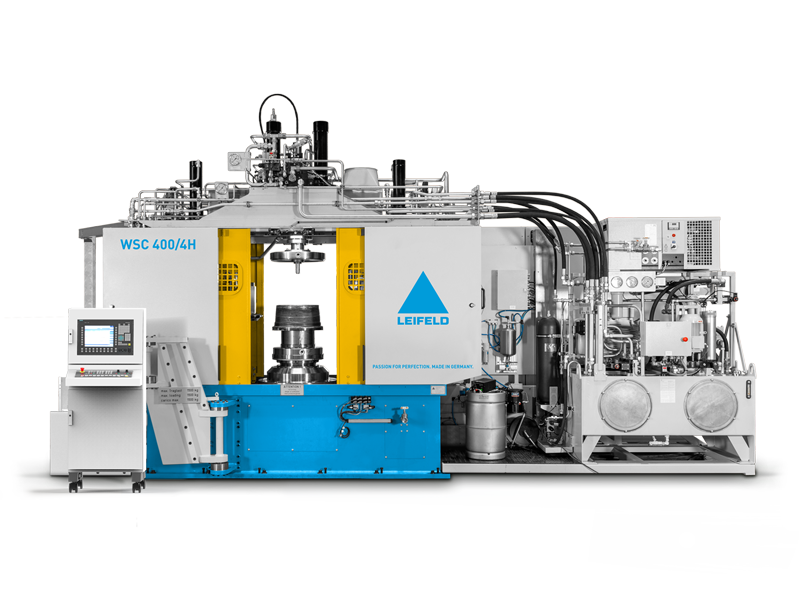

СЕРИЯ СТАНКОВ SC

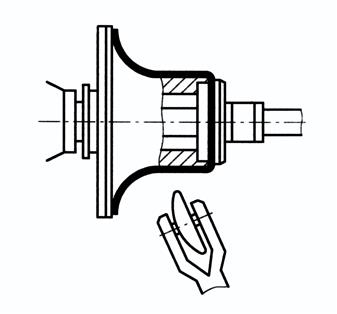

При этом методе обработки металла заготовка зажимается между задней бабкой и оправкой и приводятся во вращательное движение. Формующие ролики подводятся к вращающейся заготовке и оказывая на нее давящее усилие, заставляют металл течь, принимая форму оправки.

Фото Machine _SC310_rend2 Фото Machine SC350-_end_b

| Отрасли: осветительные установки, машиностроение, химическая промышленность, вентиляционное оборудование, авиастроение и т.д. |

Методы формовки металла без образования стружки — Ротационное выдавливание

СЕРИЯ СТАНКОВ ST

Ротационное выдавливание цилиндров является одним из самых экономичных методов для изготовления полых симметричных тел вращения высокой точности. С помощью данного метода можно получить различные формы наружной поверхности, например ступенчатые контуры, переходные радиусы и конусообразные области, что невозможно сделать другими методами такими как штамповка, вытяжкой с утонением стенки или глубокой вытяжкой.

С помощью ротационного выдавливания можно формовать все пластичные металлы и металлические сплавы, включая нержавеющую сталь и сплавы алюминия, это в улучшенном или закаленном состоянии.

Фото Machine ST400 Фото Machine ST 560H2400

Применение: авиастроение и космонавтика, нефтегазовая промышленность, химическая промышленность, энергетика, автомобилестроение и т.д.

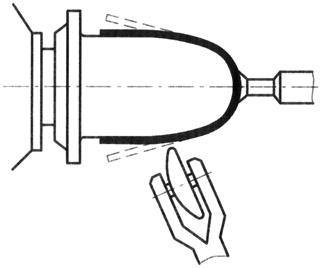

Методы формовки металла без образования стружки — Закатка с высокой степенью надежности

СЕРИЯ СТАНКОВ EN

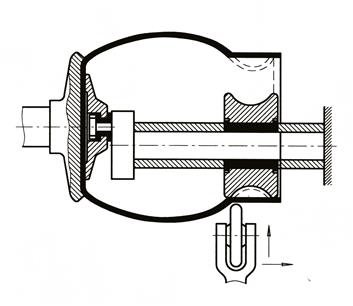

Закатка с оправкой и без нее

При закатке заготовки нагреваются в индукционной печи вне станка до температуры формования с помощью автоматического загрузочного устройства нагретая заготовка устанавливается в шпиндель станка, где она центрируются и зажимается патроном.

Закатной ролик на поворотном суппорте формует на конце вращающейся заготовки герметичное дно баллона или горловину.

Толщина стенки в зоне закатки может одновременно очень сильно увеличиваться.

В зависимости от степени соответствия конечному контуру деталь может обрабатываться с сегментами оправки, с помощью эксцентричного внутреннего ролика или на воздухе. По окончании процесса, за тот же установ можно провести резку, профилирование или отбортовку края.

Применение: производство газовых баллонов и резервуаров высокого давления, емкостей для транспортировки и хранения.

Методы формовки металла без образования стружки —

Ротационное выдавливание-Специальные применения

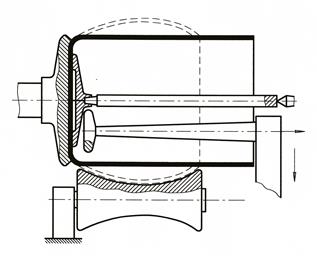

Технология ротационного выдавливания для производства оптимизированных по массе колес

Оборудование Лайфелд обеспечивает возможность производства колес для легковых и грузовых автомобилей методом ротационного выдавливания профиля ободьев из алюминиевых, стальных и других высокопрочных сплавов. Используемый метод позволяет оптимизировать вес ободьев и одновременно экономить материал, задавая необходимые изменения толщины стенки.

Применение: автомобилестроение, машиностроение (колеса/ободья для различных видов транспорта), муфты, корпуса гидротрансформаторов, части поршня и т.п.

Методы формовки металла без образования стружки —

Прецизионное профилирование и комбинация различных методов

СЕРИИ СТАНКОВ PFC и FFC

Технология прецизионного профилирования имеет множество вариантов. К важнейшим относятся разделение, загиб, а также накатка. При всех вариантах формование осуществляется в одинаковой последовательности, при этом обработка включает в себя различные операции. Глубоко вытянутая полая заготовка или плоская круглая заготовка обрабатываются за один установ. При этом отдельные рабочие шаги осуществляются роликами, имеющими различные профили. Методы радиального формования, такие как профилирование, представляют собой экономичную альтернативу другим методам. Так например ременной шкив может быть изготовлен с большей эффективностью, чем при литье или механической обработке.

Сложность производимых сегодня узлов и деталей требует комбинации методов ротационной вытяжки, закатки и профилирования. Даже обработка деталей резанием как например обработка краев, обрезка дна или обтачивание контура могут дополнительно выполняться на станках ротационной вытяжки Leifeld.

Примечательно, что конечный контур реализуется очень гибко, за один проход – со всеми операциями формования и обработки.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

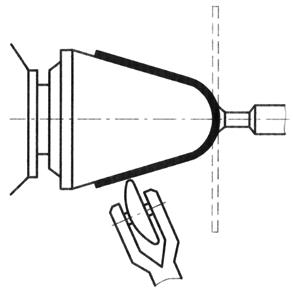

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Услуги вытяжки металла в Москве недорого.

Ротационной вытяжкой (давленкой) называют широко распространенный способ обработки металлов. Применяется при производстве полых тонкостенных конструкций, которым придают форму тел вращения. Суть технологического процесса заключается в воздействии силы давления на заготовки во время их вращения.

На выходе получаются детали различных форм полые внутри, процесс не подразумевает образования стружки. При раскатке металла могут использоваться металлические заготовки нескольких видов:

- криволинейные;

- круглые;

- плоские;

- овальные.

Перед началом вытяжки на токарном станке, болванки подготавливаются с помощью специального оборудования для гидравлической резки или кругореза

Основные сферы применения

Используя данную методику, в Москве изготавливаются конусы, детали вентиляции, полусферы, запчасти для светильников, мебельная фурнитура, чаши и емкости.

Давленка на производствах:

- осветительных установок;

- автомобилей;

- хозяйственных товаров;

- химической промышленности;

- баков;

- драгоценных изделий;

- космического и авиационного оборудования;

- музыкальных инструментов;

- антенн и телекоммуникаций;

- пищевой промышленности.

Хотите получить быстрый расчет стоимости вашего заказа?

-

Пришлите файл в формате AutoCad, КОМПАС и других; Пришлите файл в JPEG, PNG, PDF в виде чертежа или наброска;

Оборудование

Станок для вытяжки тонкого металла представляет огромный потенциал в производствах деталей со сложными формами, которые изготавливаются в течение одного цикла работы в заданном количестве. Устройство осуществляет тестирование, прессование и сжатие продукции, выполняет процедуры по обрезке и округлению кромки. Станок оснащен ЧПУ, обеспечивающим максимальную точность не только внешних, но и внутренних размеров детали

Разновидности процесса

Ступенчатое формирование. Круг из металла выступает в качестве болванки, которая закрепляется в промежутке суппорта и оправки. Последней должна соответствовать внутренняя форма изделий. Вращений заготовки начинается после включения привода.

Инженер-технолог «Арсенкский Виктор Михайлович»

На болванку давление оказывается с помощью пассивного ролика. Воздействие осуществляется как в продольной, так и в радиусной плоскости. Благодаря чему раскатываемый материал плотно прижимается к поверхности оправки. Металл вытягивается постепенно после нескольких ступенчатых движений инструмента. На выходе получается ровное и качественное изделие.

- Проецирование. Процесс глубокой вытяжки металла выполняется в один прокат: поверхность довольно быстро приобретает заданные заказчиком параметры. Вид обработки отличается экономичностью и точностью.

- Закатка. Особенность процесса заключается в давлении: оно направляется к центру изделия. За счет этого внешний размер(диаметр) детали становится меньше, а стенки– толще.

- Комбинированная. Сочетает профилирование, резку и закатку. Метод используют при изготовлении изделий со сложными формами. Болванку обрабатывают ступенчато, пока она не приобретет желаемую форму.

Превосходства ротационной вытяжки металла

Основные преимущества метода заключаются в простоте и невысокой стоимости производств, что позволяет за короткий промежуток времени выпустить оснастку с необходимой формой и начать производство. При вытягивании металла на токарном станке используют материал толщиной от 0,5 до 2 мм.

Давленка металлов у нас отличается определенными преимуществами:

- автоматизированным процессом с качественной технической оснасткой;

- быстрым запуском производства;

- получением больших глубин вытяжки;

- в 2 раза больше пластических деформаций, чем при листовой штамповке;

- высокой экономической эффективностью;

- совмещением вальцовки(подрезки) и вытяжки металла на токарном станке;

- возможность локального нагрева деформируемых изделий;

- допускает минимальное количество изделий в заказе – 1 штука.

Заказать услугу в Москве

Чаще всего, ротационная вытяжка используется при изготовлении небольших партий или штучных изделий.

Преимущества работы с нашей компанией:

- расчет стоимости изделия за сутки;

- запуск производства осуществляем после подписания договора, ведь мы дорожим репутацией и всегда строго выполняем обязательства;

- оснастка и образцы на 3-5 день после заключения соглашения;

- выполнение работы высококлассными специалистами на современном оборудовании;

- изготовление осуществляется согласно техническим требованиям и с высокой точностью.

Стоимость услуги ротационной вытяжки металла будет зависеть от нескольких факторов:

- сложности работы;

- параметров изделия;

- используемого материала.

Процесс изготовления может осуществляться с серебром, латунью, черной и нержавеющей сталью, медью, алюминием и медно, никелево, цинковым сплавом. Нашей организацией оказывается полный спектр качественных услуг в Москве. Обратившись к нам, клиент останется доволен, ведь за приемлемую цену получит не только ротационную раскатку металла, но и продукцию «под ключ».

Инженер-технолог «Арсенкский Виктор Михайлович»

Давильно раскатной станок своими руками

Станок ротационной вытяжки или как его ещё называют токарно-давильный станок, предназначен для изготовления различных тонкостенных деталей представляющих собой тела вращения, получаемые из листовых или из полых заготовок и соответствующего материала. Станок ротационной вытяжки позволяет выпускать большой ассортимент конкурентной продукции, начиная от декоративных изделий заканчивая изделиями для космической отрасли.

Ротационная вытяжка отличается от штамповки и имеет свои особенности. Заготовками для обработки на токарно-давильных станках служит любой вязкий материал, это может быть: алюминий, медь, латунь. Использовать можно так же отожженные малоуглеродистые стали, ковар, нержавейку и пр.

Токарно-давильный станок по своей конструкции весьма схож с обыкновенным токарным станком, но в отличие от последнего он не имеет коробки подач и суппорта. Вместо резцедержателя, токарно-давильный станок оснащается опорой для специальных инструментов «давильников», если речь идёт об обычном механическом оборудовании.

Помимо ручных токарно-давильных станков промышленностью передовых стран выпускаются универсальные машины оснащённые системами числового программного управления, у которых процесс обработки полностью автоматизирован. Как правило, обкатка на таких станках осуществляется роликами.

Ротационная вытяжка производится на токарно-давильных станках различной мощности, которые позволяют изготавливать широкий спектр продукции, начиная от музыкальных тарелок и раструбов для духовых инструментов, заканчивая днищами цистерн и емкостей, используемых для хранения жидкостей, устанавливаемых на железнодорожном и автомобильном транспорте.

С помощью высокопроизводительных токарно-давильных станков выпускаются различные изделия такие как: головные обтекатели передних частей ракет, самолётов и иных быстродвижущихся объектов, обеспечивающих наименьшее аэродинамическое сопротивление, спутниковые антенны, реализующие качественный приём и передачу сигнала. На данных станках изготавливают отражатели света, которые после обкатки принимают сферическую или коническую форму и используются для освещения заводских территорий, магазинов и иных помещений. Отражатели так же могут быть декоративными, которые помимо освещения имеют приятный внешний вид и служат достойным дополнением интерьера.

Технология ротационной вытяжки позволяет снизить себестоимость при серийном и мелкосерийном выпуске некоторых деталей машин, например – шкивов, которые обычно вытачиваются из заготовки ( круглой болванки ), они же могут быть обкатаны на токарно-давильном станке, что значительно быстрее по скорости изготовления и экономнее по металлоемкости. Деталями могут быть так же различные кожухи, фланцы, направляющие, тонкостенные сосуды особой формы, накладные конуса и т.д.

Но основное направление токарно-давильных станков является, конечно же, выпуск товаров массового потребления это: кастрюли которые постоянно пользуются спросом, кружки повседневно необходимые в быту, декоративные подносы и подставки, тарелки миски для приёма пищи, термосы, сохраняющие содержимое в тёплом состоянии, и многое другое.

В некоторых случаях холодноштамповочные операции сочетаются с давильными или накатными операциями, выполняемыми на специальных станках при вращательном движении заготовки (детали), а иногда и деформирующего инструмента,

К числу таких операций относятся:

1) давильные работы, выполняемые на давильных станках;

2) давильно-раскатные процессы, выполняемые на раскатных станках (ротационное выдавливание);

3) отбортовочиые, фланцезагибочные и кромкообрезные работы, выполняемые на специальных вертикальных двухшпиндельиых отборто-вочных станках или специальных автоматах.

Давильные работы применяются в мелкосерийном производстве, когда изготовление вытяжных штампов экономически невыгодно и длительно, а также при изготовлении пустотелых деталей выпукло-вогнутой конфигурации и т. п.

На давильных станках выполняют следующие операции: выдавливание пустотелых деталей, являющихся телами вращения; проглажи-вание поверхностей деталей после ступенчатой вытяжки конических деталей; выдавливание узких горловин на цилиндрических заготовках, обрезка и завивка кромок и т. д.

При выдавливании неглубоких деталей с небольшим отношением D/d процесс выдавливания может быть выполнен непрерывным поворотом давильника и движением его конца от прижима вдоль образующей патрона (оправки).

При изготовлении глубоких деталей с большим отношением D/d выдавливание производится возвратно-поступательным движением давильника на отдельных участках заготовки.

Выдавливание конических деталей возможно осуществить при предельном отношении

где dmin— наименьший диаметр конуса.

Выдавливание цилиндрических деталей обычно производят при отношении dmin/D = 0,6/0,8 в зависимости от относительной толщины заготовки. Меньшие значения относятся к толщине заготовки (S/d)100=2,5, а большие — к толщине (S/d)100=0,5 (где d— диаметр детали).

Если требуемая деталь не может быть выдавлена в одну операцию, выдавливание производят за несколько последовательных операций на разных оправках, но при одном и том же наименьшем диаметре оправки.

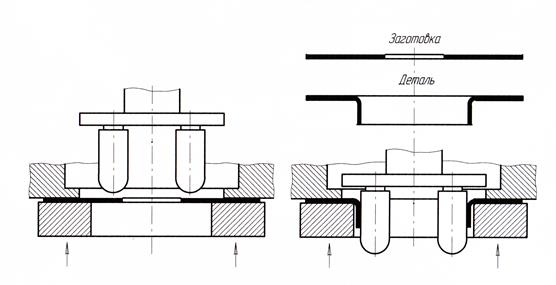

Рис.5.1 Схема ротационной вытяжки

а — первый переход, б – второй переход

Рис.5.2 Схема ротационной раздачи

Ротационное выдавливание – раскатка производится в холодном состоянии на специальных мощных раскатных станках с гидравлическим приводом перемещения роликов вдоль образующей. Сущность этого способа заключается в раскатке роликами толстой заготовки по вращающейся стальной оправке без деформации фланца заготовки при неизменной величине ее диаметра. Это возможно при условии раскатки и утонения металла до строго заданной толщины детали, зависящей от угла конуса S = S sin а. Так, для конических деталей с углом при вершине 2α — 30° толщина стенки должна составлять S = 0,26S .

Ротационное выдавливание (раскатка) выполняется на специальных раскатных станках с гидравлическим перемещением роликов вдоль образующей. Для раскатки небольших деталей применяются станки с горизонтальным, а для крупных деталей – с вертикальным шпинделем.

Рис.5.3 Схема ротационной вытяжки чаши

Рис.5.4 Схема ротационной вытяжки с фланцем

Рис.5.5 Схема ротационной формовки

Рис.5.6 Схема ротационной отбортовки

Дата добавления: 2015-08-01 ; просмотров: 3014 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

С их помощью осуществляется изготовление комплектующих, благодаря которым производятся:

- вентиляторы;

- установки для варки пива;

- бетоньерки.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Особенности комплектации

Модели станков с ЧПУ имеют высокий показатель производительности. Благодаря числовому программному управлению они обладают автоматическим режимом производства. Пользуясь таким станком, можно обеспечить себя целым рядом преимуществ. Одним из них является наличие двух инструментальных роликов, которые оказывают одновременное увеличенное усилие давления.

Комплектация вышеуказанных моделей состоит из примеров:

- кругоцентрующего прибора;

- опционального манипулятора;

- инструментальной головки двойного типа;

- 4+4 позиционирования механизма;

- гидростанции;

- дополнительного ролика, имеющего компенсатор.

Толщина алюминиевых заготовок для обработки должна составлять от 0,6 до 4 миллиметров. Для стальных заготовок – от 0,6 до 2,5 миллиметров. Для заготовок из коррозиизносостойкой стали – от 0,6 до 1,5 миллиметров. Указанные характеристики актуальны исключительно для оригинальных моделей.

Услуги вытяжки металла на заказ найдено 113 компаний

![]()

ООО «АРЗОРА»

Основанная в 2010 году, компания “Арзора” успешно пережила все кризисы рынка, закрепившись в сфере металлообработки. За это время наша компания зарекомендовала себя как качественный и ответственный партнер для предприятий различных отраслей. На сегодняшний день, ООО “Арзора” одна из немногих компаний, предоставляющих широкий спектр услуг всем своим клиентам, используя собственные производственные площадки. Специалисты ООО “Арзора” – это наша главная гордость. Мы собрали высококвалифицированных профессионалов из различных областей металлообработки и создали эффективную методику их взаимодействия. Это позволяет ООО “Арзора” оперативно оказывать качественные услуги и находить уникальные решения даже в сложных проектах.

Преимущества: — решение задач любой сложности — широкий спектр услуг — свои производственные площадки — гарантированное качество — соблюдение сроков исполнения — соблюдение конфиденциальности

![]()

ООО «КОМПОНЕНТ»

ООО “Компонент” предоставляет один из самых широких спектров услуг в области металлообработки на территории Северо-Запада.

Высокое качество продукции, соблюдение сроков и демократичная ценовая политика привлекает крупнейшие предприятия со всей России, превращая их в наших постоянных партнеров.

Мы будем рады видеть ваше предприятие в списке наших партнеров!

![]()

ООО ТПП «МОЛНИЯ»

ТПП «Молния» с 2008 г. специализируется на оказании услуг гидроабразивной резки (стол 4х2), токарных, фрезерных работах, закалке деталей, шлифовке, электроэрозионной резке.

Наш цех находится на легендарном заводе ТМЗ в черте города Москвы рядом м. Сходненская. Так, как мы находимся в производственной среде большого завода, можем предложить нашим партнерам дополнительные решения сложных технических задач.

Для изготовления деталей методом гидроабразивной резки мы используем лучшую на сегодня Шведскую программу Igems, она позволяет в автоматическом режиме регулировать скорость прохода струи, что в результате дает высокое качество реза заготовки. Гидроабразивная резка имеет ряд преимуществ, таких, как сохранение свойств металла, так как лист режется водой, кромка не подвергается нагреву до высоких температур, отсутствие окалины, высокая точность (до 0,01 мм).

Предлагаем совместное сотрудничество в производстве любых промышленных изделий, связанных с нашей специализацией. Всегда готовы к конструктивному взаимодействию и долгосрочному партнёрству. Обращайтесь к нам любым удобным для вас способом — по телефону или электронной почте. Обсудим ваши задачи, наметим план, заключим договор и выполним работу точно в срок.

Хотите чтобы Ваш заказ увидели все исполнители из этого раздела?

![]()

ООО «АГАТ»

ООО «АГАТ» производит различные детали, узлы и агрегаты (запасные части) взамен вышедших из строя, а также (если возможно) ремонт сломанных или изношенных деталей машин и механизмов для различного оборудования по образцу, чертежу или эскизу Заказчика: Комплекс услуг ООО «АГАТ» включает в себя следующие виды работ: • Ремонт и восстановление, модернизация и доработка различных деталей и узлов механизмов и машин. • Изготовление запчастей для различных видов техники (ходовые винты, шкивы, шестерни, муфты, корпуса, фланцы, и т.д.) по образцу или чертежу Заказчика. • Производство различных нестандартных и специальных крепежных элементов (конические штифты, ступенчатые болты, гайки с мелкой резьбой, нержавеющий и оцинкованный крепеж). • Разборка-сборка сложных узлов и механизмов (редукторы, коробки передач). • Токарная обработка материалов (диаметром до 600мм и длиной до 2000мм). • Фрезерование деталей (зубчатые колеса, звездочки, шлицевые валы, шпоночные пазы и т.д.). • Долбление (шпоночных пазов, шлицев и зубчатых конических шестерен или шестерен с внутренним зубом). • Сверление отверстий по координатам и нарезание резьбы (метрической, дюймовой, трапецеидальной и конической). • Шлифование круглых и плоских деталей. • Программная газопламенная резка листового металлопроката толщиной до 150мм. • Изготовление разнообразных пружин сжатия и растяжения (в том числе с покрытием). • Термообработка деталей: закалка, отжиг, цементация. • Электроэрозионная обработка металлов. • Нанесение различных покрытий (цинк, хром, фосфат) на металлические детали. • Пескоструйная обработка металла. • Сварка нержавеющей стали, чугуна и алюминия. • Изготовление деталей из фторопласта, капролона, оргстекла и текстолита. • Резка, рубка, гибка и вальцовка различного металлопроката. • Изготовление стальных поковок. • Изготовление отливок из стали, нержавеющей стали и чугуна. • Изготовление любых металлоконструкций, как стандартных, так и по чертежам заказчика. Мы постоянно расширяем ассортимент наших предложений, потому что стремимся наиболее полно удовлетворить запросы наших клиентов.

![]()

ООО «ДТМ»

Производственная компания «ДробТехМаш» предлагает своим клиентам услуги металлообработки по чертежам или образцам заказчика. Наша производственная база оснащена всем необходимым оборудованием для изготовления металлоизделий любой сложности, в соответствии с требованиями, предъявляемым заказчиком к качеству.

ООО «ДробТехМаш» осуществляет такие виды металлообработки, как:

Резка металла; Сварочные работы; Фрезерные работы; Токарные работы;

Шлифовка, сверление, точение и другие виды механической обработки металла; Техническое оснащение нашей компании позволяет нам выполнять все виды обработки, независимо от вида металла. При этом, мы с успехом выполняем как единичные, так и серийные заказы большими партиями. Единственное ограничение, предъявляемое к металлоизделию, это его весогабаритные параметры.

За время своей работы в сфере металлообработки компания «ДробТехМаш» зарекомендовала себя как надежный и ответственный деловой партнер, тщательно соблюдающий требования технического задания, сроки исполнения заказа и строго отслеживающий качество готовой детали.

Доверяя металлообработку нашей компании, Вы получаете:

Полный спектр услуг металлообработки; Высокое качество изделия; Четкое соблюдение сроков поставки;

Мы принимаем заказы на обработку металла на основе чертежей или эскизов, так же наши специалисты могут помочь с их разработкой или доработкой.