Оборудования для сортировки или измельчения стружки

Окорка древесины

различных пород и сортов

Новое предложение от ЗЭТ

Ударно-механические и экструдерные прессы

Комплексная переработка

металлической стружки

Гранулирование

Завод «под ключ» от одного поставщика

Двухступенчатое измельчение

Из бревна в опилки – за один шаг

Производство брикетов

Брикетирующие системы RUF

- Гранулирование

- Брикетирование

- Окорка и измельчение древесины

- Переработка металлической стружки

- Тестирование материала

- Термоусадочная упаковачная машина Airless

- Полуавтоматическая линия с конвейерной подачей

- Автоматическая упаковочная линия

- Автоматическая упаковочная линия Strojplast

- RUF LIGNUM

- RUF SZ1+

- RUF BRIKLET

- C.F.Nielsen BP 5510

- C.F.Nielsen BP 6510

- Комплексное решение по брикетированию соломы

- C.F.Nielsen SBP-9 Star Press

- Первичные измельчители

- Барабанные измельчители

- Полустационарные рубительные машины

- Молотковые дробилки для влажного измельчения

- Молотковые дробилки для сухого измельчения

- Дробилки для измельчения коры

- Установки для переработки отходов

- Двухступенчатые измельчители

- Системы Waste Manager

- Трубчатые ленточные конвейеры

- Лотковые цепные транспортеры

- Ленточные транспортеры

- Шнековые транспортеры

- Вибрационные транспортеры

- Транспортеры для золоудаления

- Ковшовые элеваторы

- Компактные ленточные сушилки

- Вибрационные сушилки для подсушки топлива

- Сотрясательные сита

- Барабанные сита

- Вибрационные сита

- Дисковый грохот

- Сепарация металлов

- Сита для гранул

- Гидравлический подвижный пол

- Подвижный пол

- Напольные цепные транспортеры

- Вибростолы и вибродозаторы

- Загрузка и разгрузка контейнеров

- Одновалковый измельчитель

- Двухвалковый измельчитель

- Бункерная система измельчения

- Подъемно-опрокидывающие устройства

- Конвейеры и транспортеры

- Магнитный сепаратор

- Вибросито

- Насосные станции

- Вакуумная транспортировка

- Станции загрузки брикетов

- Cилосные системы

- Брикетирование металлической стружки

- Брикетирование шлифовального шлама

- Серия RAP

- Скачать

- Видео

- Выставки

- Статьи

- Главная

- Оборудование

- Металлообработка

Металлообработка

Современные технологии по переработке металлических отходов делают производство экологически целесообразным и экономически выгодным.

ООО «Завод Эко Технологий» осуществляет поставку, монтаж и обслуживание обрудования для измельчения и сепарации металлической стружки, центрифуги, прессы и системы брикетирования, а также системы фильтрации и утилизации СОЖ и масел.

Наша компания – официальный представитель ведущих производителей оборудования для вторичной переработки металла: компаний RUF и ARP GmbH & Co.KG.

Оборудование для измельчения

В зависимости от материала и его формы предлагаются одно- или двухвалковые системы измельчения, подбирается определенная конфигурация режущих ножей. Желаемый размер частиц измельченного материала достигается за счет установки сита с определенным диаметром отверстий. В зависимости от формы, размеров стружки, вида металла, для устранения сводообразования возможно применение подпрессовывающего устройства- толкателя, который прижимает стружку к режущему механизму. Возможно включение в комплектацию измельчителя такой опции, как система смазки.

Конкретная модель и опции подбираются в соответствии с характеристиками сырья, производственными условиями Вашего предприятия и планируемым результатом.

Системы транспортировки, сепарации и хранения

Для обеспечения непрерывного и автоматизированного процесса переработки отходов механообработки может быть использовано различное дополнительное подъемно–транспортное оборудование.

Центрифуги

В некоторых случаях перед брикетированием применяется дополнительное осушение стружки в центрифуге за счет центробежной силы. Размер стружки для обработки в центрифуге должен быть менее 25 мм. Остаточная влажность стружки после обработки, как правило, составляет менее 3%.

Системы брикетирования (пакетирования)

- надежность и долговечность;

- широкий модельный ряд;

- готовность к подключению на месте установки;

- минимальный износ деталей;

- низкое потребление электроэнергии за счёт управления клапанами гидравлической системы;

- предназначены для работы в автоматическом режиме 24/7;

- легко интегрируются в существующие производственные мощности

- компактная конструкция пресса на раме с демферными опорами не требует специального фундамента;

- конфигурация машин модифицируется в соответствии с требованиями заказчика.

Системы фильтрации СОЖ и масел

Сожержание смазочно-охлаждающих жидкостей (СОЖ) и масел в отходах механообработки, таких как шлифовальный шлам, может достигать 50%. Сбор жидкостей в процессе переработки отходов, их последующая фильтрация и возврат уменьшают расходы на утилизацию и эксплуатационные расходы в целом. СОЖ, потерявшие свои полезные свойства, подлежат утилизации. Сдача СОЖ на утилизацию является дорогостоящей процедурой. Для снижения объема водосодержащих жидкостей (на 95-97%) используются выпариватели. Разделение жидкости производится путем испарения водяной части и превращения прочих веществ в концентрат. Возврат пара происходит в виде чистой воды, которая в дальнейшем возвращается в производственный процесс.

Метод фильтрования и модели подбираются в зависимости от производственных условий и решаемых задач.

Оборудования для сортировки или измельчения стружки

Поговорим о промышленных шредерах различных типов, их особенностях и возможностях. Что же такое промышленные шредеры? Это оборудование для измельчения различных отходов до фракции 150- 20 мм. Промышленными шредерами называют многофункциональные гидравлические системы, измельчающие материал за счет вращающихся роторов и лезвий. Измельчители применяются там, где нет возможности (а часто и необходимости) пользоваться дробилкой. Шредеры обладают рядом преимуществ перед дробильными установками – меньшая стоимость, меньше шума, меньший износ. Именно поэтому всё больше организаций в нашей отрасли предпочитают шредеры.

Виды промышленных шредеров по типу конструкции

По типу конструкции шредеры делятся на одновальные, двухвальные и четырехвальные. Поговорим о каждой разновидности подробнее.

Одновальные (однороторные) шредеры подходят для универсального использования. Они применяются в тех случаях, когда материалы обладают высокой сопротивляемостью к разрушению и большой толщиной. Роторы для таких шредеров производят из износоустойчивых сплавов,что делает эти роторы гладкими и профилированными. В случае работы с абразивными или легко нагревающимися материалами, такие роторы не перегреваются за счет равномерного распределения тепла, полученного от трения.

Принцип работы выглядит примерно следующим образом: материал для измельчения при помощи гидравлического подпрессовщика поступает в загрузочный бункер к вращающемуся ротору, на котором закреплены ножи. Материал может загружаться как механически (используется погрузчик или наклонный конвейер), так и вручную. Подпрессовщик, в свою очередь, выполняя возвратно-поступательные движения, прижимает материал к вращающемуся ротору.

В этой зоне отходы подвергаются первичному разрушению. Затем в зоне резки материал разрезается на более мелкие части. После измельченные частицы, под действием силы тяжести, опускаются на экран, в котором – ячейки определенного размера, именно эти размеры и определяют величину конечной фракции. Тот материал, фрагменты которого оказались крупнее величины ячеек, отправляется на вторичное измельчение. И так далее. Циклы повторяются до полного измельчения всего перерабатываемого материала.

Как мы уже упоминали, однороторный (или одновальный) шредер относится к устройствам универсального типа. Но чаще всего используется для переработки стекла, толстостенного пластика, пленочных материалов, стекла, литника, бумаги, палетов и труб.

Двухвальные шредеры – измельчители с двумя рабочими валами, оснащенными ножами дискового типа. За счет особенностей конструкции устройства предназначены для резки стекла, пленочных материалов, шин, тонкостенного пластика и, в случае необходимости, бумаги и ткани.

Принцип работы: Сначала материал попадает в бункер. Там он схватывается множеством (а точнее, несколькими десятками) ножей-дисков, имеющих зубцы специальной формы, измельчается, а затем протягивается вниз и попадает на выгрузку или, если это предусмотрено комплектацией, в специальный сепарационный экран. Режущие ножи двигаются навстречу друг к другу, за счет чего материал измельчается до нужной фракции. Ножи очищаются боковыми накладками, а за счет формы дисков реализуется ссыпание материала вниз. Наиболее частое применение двухвальные шредеры находят в измельчении мягких пластиков, покрышек, эластомеров, резиновых изделий и других упругих материалов.

Четырехвальные промышленные шредеры. Как видим из названия, это измельчители, в арсенале которых четыре рабочих вала. Два нижних ножа – режущие, два верхних вала – подающие. За счет этой технологической особенности, камера резки материала имеет конусообразную форму, что, в свою очередь, делает удобным использование четырехвальных шредеров при работе с упругими и объемными материалами и материалов с пустотами внутри (разнообразные канистры, емкости, банки и так далее).

Наиболее часто промышленные шредеры данного типа используются в измельчении бракованных изделий полимерной промышленности, для измельчения твердых бытовых отходов, крупногабаритных отходов, автомобильных шин, отходов упаковки, асфальта, макулатуры.

Виды промышленных шредеров. Классификация по назначению

Если говорить о видах измельчителей по назначению, то выделяют шредеры для пластмасс, для дерева, для твердых бытовых отходов и строительного мусора и, конечно же, универсальные.

Промышленные шредеры для строительного и ТБО-мусора используются для крупного измельчения деревянных отходов, смешанного строительного мусора, грунта, полимерных отходов. Также промышленные шредеры обладают достаточными мощностями для измельчения материалов с включениями металла (до 20%). Чаще всего применяются для очень больших объемов отходов с последующей утилизацией на полигоне.

Промышленные шредеры для дерева измельчают разнообразные виды деревянных отходов – от досок до стружки. Они перерабатывают материалы до минимальной фракции 15 мм. Производительность–от 100 кг за час.

Промышленные шредеры для пластиков измельчают любые виды полимерных отходов (отливки, отходы литьевого производства, полимерные пленки, ПЭТ бутылки и так далее). У этого вида измельчителей есть различная фракция измельчения и разная производительность. Если речь идет о измельчении пластмасс, в дело вступает двухстадийная схема (измельчение в шредере и доизмельчение в дробилках). Все виды пластмасс измельчаются на одновальных шредерах, изготавливаемых с большим запасом износостойкости.

Универсальные шредеры эффективно справляются с измельчением самых разнообразных материалов: от материалов, остающихся после деревообрабатывающих работ до пластмассы, литников, труб и даже смешанных отходов. Больше всего задействованы, когда необходима последующая утилизация отходов.

Шредеры для переработки мусора – объемная тема, на которую можно говорить бесконечно. Мы перечислили основные типовые разновидности и способы функционирования измельчителей. Выбрать конкретное оборудование под любые необходимые цели и задачи не составит труда – рынок оборудования представлен разнообразными марками и моделями.

Аренда устройства для сортировки и измельчения стружки или стружкодробилки

Нами выдано более 100 единиц оборудования, для различных компаний.

Для нас не существует непредвиденных ситуаций в этой сфере – на каждую ситуацию есть давно отработанный алгоритм действий.

Огромный опыт в в работе связанной с металлоломом в Москве, позволяет нашим специалистам точно указать, на какие моменты обращают внимание проверяющие инспекторы, а потому помогут вам устранить все возможные недостатки и подготовиться к настоящей инспекции.

Специализируясь на предоставлении оборудования в аренду в Москве, мы строго и своевременно следим за их состоянием.

Мы гарантируем, что при оформлении документов на аренду стоимость не увеличится. Наша компания успешно сдает в аренду оборудование в Москве – мы работаем четко и быстро. Для нас важно надежное партнерство со всеми нашими клиентами! Ведь ваш хороший отзыв будет лучшей рекламой для нас.

- Аренда устройства для сортировки и измельчения стружки или стружкодробилки. от 20 000 ₽

Нужна помощь с подбором услуги?

-

Первая лицензирующая компания > Аренда устройства для сортировки и измельчения стружки или стружкодробилки

| Цена: | от 20 000 рублей |

Получить разрешение надзорных органов на деятельность с ломом не получится, если площадка не оборудована соответствующим инструментом, в число которых входят несколько позиций. Устройство для сортировки и измельчения стружки для лицензии может стать важным фактором. В «Первой Лицензирующей Компании» вам помогут подобрать необходимое по мощности и объемам оборудование.

В ходе деятельности многие предприятия сталкиваются с необходимостью переработки стружки. Это касается не только металлоперерабтывающего производства, но и металлургии, машиностроения и т.д. Так, например, при изготовлении одного фланца 20-30% слитка (электрода) будут переведены в металлическую стружку. А за год такого материала может накопиться до 20 тысяч тонн на предприятии средней величины. Именно поэтому просто утилизировать ее не продуктивно, не экономично.

Чем обусловлена необходимость аренды стружкодробилки

Важно понимать, что только половину из всей образующейся стружки можно вернуть в общий объем металла, остальное же ликвидируется безвозвратно. А ведь это металл, который считается ценным и дорогостоящим сырьем. Если стружку вернуть обратно в производственный процесс, то это значительно увеличит рентабельность предприятия. Кроме этого рациональное потребление ресурса снижает нагрузку на экологию, стабилизирует безопасные условия природопользования.

Стружкодробилка предназначена для переработки отходов металла именно в местах их образования. Так можно сократить расходы по транспортировке или хранения. В условиях постоянного природопользования и истощения запасов ресурсов, предприятия обязаны следить за рациональным потреблением. Культура сбора и переработки металлической стружки в современном мире становится все более актуальной.

Виды стружкодробилок

Переработку металлической стружки лучше начинать после ее измельчения. Именно так, в почти сыпучем состоянии процедура будет наиболее продуктивной. Для этого применяют стружкодробилки различных видов:

- роторные;

- ножевые;

- молотковые и т.д.

Они отличаются по мощности, свойствам, объемам. Существуют также и многофункциональные системные агрегаты, в состав которых входят дробилки, несколько конвейеров. С помощью таких комплексов получают дробленую стружку для дальнейшей переработки и брикетирования.

Чаще всего переработка стружки требуется для ее дальнейшего брикетирования. На практике доказано, что после дроблении дрессировка проходит эффективнее, плотность контакта повышается, и металлическая крошка лучше поддается давлению.

При этом снижается окисление металла во время работы, а значит и вредное воздействия на окружающую среду, жизнь и здоровье человека намного меньше. Важно соблюдать технику безопасности при работе со стружкодробилкой и иными устройствами.

Преимущества обращения в «Первую Лицензирующую Компанию»

Если вам необходимо взять в аренду стружкодробилку, то важно понимать, что они отличаются по характеристикам. Наши специалисты подберут подходящий вариант именно для вашего профиля производства. Вам не придется переплачивать за слишком дорогую и мощную технику, в том случае, когда ваша компания не занимается большими объемами.

Нам можно доверить бизнес, ведь каждый шаг, каждая манипуляция будет сделана только ради эффективности вашей деятельности!

Что ценят наши клиенты:

- профессиональный подход к работе;

- высокий сервис обслуживания;

- приемлемые цены на услуги;

- консультирование оп всем вопросам;

- возможность постоянно быть в курсе проводимых работ.

Вам необходимо арендовать стружкодробилку для лицензии, ведь это важный шаг к получению разрешения к деятельности. Вы сможете сэкономить, приобретая оборудование временно, но при этом качество будет на высоте. У нас вы никогда не столкнетесь с проблемами доставки оборудования или с его эксплуатацией. При необходимости специалисты расскажут вам все тонкости работы агрегатов.

Оборудование для измельчения

Процессы измельчения широко применяется при переработке твердых отходов строительных материалов и изделий, некоторых видов смешанного лома из черных и цветных металлов, топливных и металлургических шлаков, отходов добычи полезных ископаемых, отходов углеобогащения, отходов пластмасс, первичных огарков и ряда вторичных материальных ресурсов.

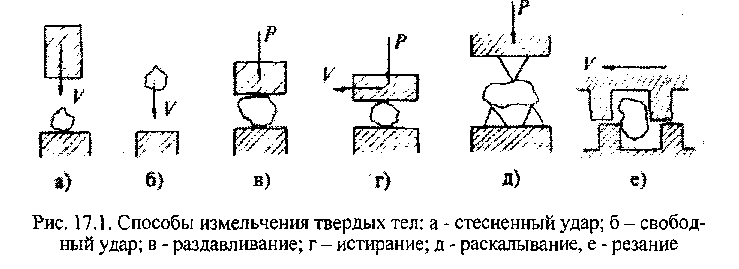

Измельчением называется процесс многократного разрушения тела под действием внешних нагрузок. Основными способами измельчения являются удар (роторные и молотковые дробилки и мельницы), раздавливание (щековые дробилки), истирание (валковые и шаровые мельницы), разламывание (дискозубные дробилки), резание (измельчители пластинчатых материалов) (рис. 17.1). В аппаратах измельчения реализуется, как правило, все способы, но главную роль играет тот, для которого аппарат создан.

Процесс измельчения характеризуется степенью измельчения — отношением размеров частиц материала до измельчения (D) и после измельчения (d):

Процесс измельчения исходного материала до конечных размеров частиц свыше 5 мм на практике называется дроблением, а менее 5 мм — помолом. Соответственно и оборудование для измельчения подразделяется на дробилки и мельницы.

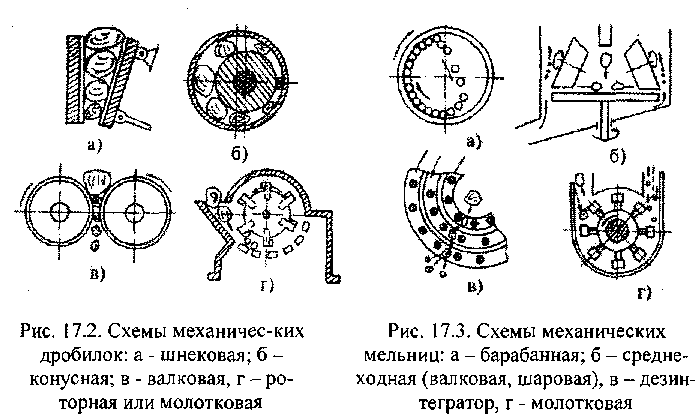

В переработке твердых отходов используют щековые, конусные, валковые, молотковые и роторные и другие дробилки. Мельницы бывают барабанные вращающиеся, планетарные, центробежные и вибрационные, ударные, аэродинамические и др. Если рассматривать только машины, осуществляющие разрушение механическими способами, то в дробилках между дробящими деталями (органами) всегда имеется некоторый зазор, заполняемый материалом при работе под нагрузкой и остающийся свободным при работе на холостом ходу. В мельницах измельчающие детали отделяются друг от друга слоем материала только под нагрузкой, а при работе на холостом ходу они соприкасаются.

Наиболее общим признаком классификации дробильно-размольных устройств является способ разрушения тел, т.е. вид энергии, используемый для измельчения. Соответственно различают четыре основных типа дробильно-измельчительных машин и аппаратов: 1) механические дробилки (рис. 17.2); 2) механические мельницы (с мелющими телами) (рис. 17.3); 3) взрывные, пневматические, электрогидравлические, электроимпульсные, электротермические размольно-дробильные аппараты; 4) аэродинамические и пневмомеханические мельницы (струйные аппараты без мелющих тел).

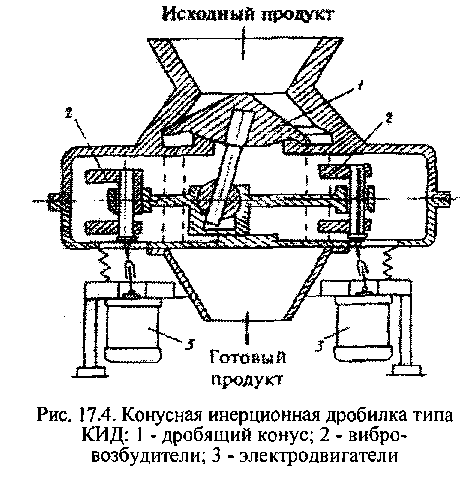

На рис. 17.4 представлена конусная инерционная дробилка КИД, предназначенный для мелкого дробления материалов. В качестве привода дробящего конуса используются вибровозбудители дебалансного типа 2, размещенные на валу дробящего конуса и вращающиеся электродвигателями 3. Под действием центробежной силы дебаланса дробящий конус 1 прижимается к чаше неподвижного конуса и катится по ней, совершая «гирационное» движение. При этом генерируется еще и центробежная сила, причем равнодействующая обеих сил и является силой дробления, раздавливающей материал.

На рис. 17.4 представлена конусная инерционная дробилка КИД, предназначенный для мелкого дробления материалов. В качестве привода дробящего конуса используются вибровозбудители дебалансного типа 2, размещенные на валу дробящего конуса и вращающиеся электродвигателями 3. Под действием центробежной силы дебаланса дробящий конус 1 прижимается к чаше неподвижного конуса и катится по ней, совершая «гирационное» движение. При этом генерируется еще и центробежная сила, причем равнодействующая обеих сил и является силой дробления, раздавливающей материал.

Основные достоинства КИД (табл. 17.1):

— обеспечивается кратность дробления до 18 вместо 3. 4 в дробилках с эксцентриковым приводом;

— исключается увеличение крупности дробленого продукта при росте разгрузочной щели вследствие абразивного износа футеровок;

— обеспечивается работа дробилки под завалом, пуск и остановка под нагрузкой, исключается перегрузка приводного механизма при попадании в камеру дробления недробимых тел.

Технические характеристики конусных инерционных дробилок

| Показатели | КИЛ-300 | КИП-600 | КИП-1750 | КИД-2200 |

| Диаметр дообяшего конуса, мм | ||||

| наибольший размер кусков на входе, мм | ПО | |||

| Производительность, м7ч | до 1 | до 18 | до 90 | до 150 |

| Крупность готового продукта, мм | 2. 0 | 6. 0 | 10. 0 | 12. 0 |

| Электродвигатель: — мощность, кВт — частота вращения, об/мин | 10 1450 | 75 950 | 500 590 | 800 735 |

В многокамерной центробежной барабанной мельнице (рис. 17.5а) с неподвижным вертикальным барабаном 1 и вращающимся внутри него ротором-валом 2 с водилами 3 для свободно размещенных металлических шаров 4 измельчение происходит за счет раздавливания материала шарами, находящимися под действием центробежных сил (вместо шаров могут применяться шарнирно закрепленные на водилах ролики).

В бисерной мельнице (рис. 17.56) для сверхтонкого измельчения, в качестве измельчающих тел используется металлическая дробь или частицы других износостойких материалов размером от 1. 3 до 5. 6 мм. В химической промышленности бисерные мельницы применяются для непрерывного тонкого измельчения в жидкой среде исходных компонентов для производства красителей, пигментов, эмалей, лаков и им подобных материалов. Мелющие тела — стеклянные шарики диаметром 0,8. 3 мм.

Измельчитель стружки – , , ,

ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВКИ ИЛИ ИЗМЕЛЬЧЕНИЯ СТРУЖКИ

Оборудование для переработки стружки можно использовать как индивидуально, для выполнения определенной функции в технологическом процессе утилизации стружки, так и в составе комплексных линий

Первый этап — это измельчение металлической стружки..

Стружку дробят перед операциями осушения в центрифугах и брикетирования.

1 Сортировка стружки

Барабанный грохот ( Сепаратор) УССМ — 21 предназначен сортировки стружки черных металлов путем просеивания металлической вьюнообразной стружки при перемещении ее по вращающемуся цилиндру с отверстиями (барабанному грохоту) для отделения мелкой фракции.. Позволяет в несколько раз снизить занимаемый объем металлической стружки. Максимальная фракция сортировки определяется Заказчиком. Мелкая фракция может сразу использоваться для брикетирования, а крупная подвергается дополнительному дроблению на измельчителях.

2 )Измельчение стружки

Стружкодробилки ) СМ-2, СК-2М, ДС-1Р, ИР 6х6 и т д , работают с большинством материалов независимо от формы стружки и загружаются периодически с помощью ковша или постоянно конвейером.Такое оборудование легко работает с небольшими скрученными мотками проволоки. При больших размерах мотков стружки необходимо их разрывать при помощи специальных валковых дробилок ( СВ-4, СВ-5, НКМЗ и т д ) Стружкодробильный агрегат СДА-7 перерабатывает мотки стружки любого размера , т к имеет в своем составе валковую дробилку, конвейер и молотковую дробилку

3)Осушение стружки от масла или эмульсии . .

Центрифуга Steimel Permolex

Polar K51 может обрабатывать полученные в результате токарной обработки, распиливания или размалывания металлическую стружку или опилки из следующих материалов: сталь, нержавеющая сталь, серый чугун , алюминий . Отделенные масло или эмульсия могут быть очищены и возвращены в технологический процесс для повторного использования. Ее производительночть до 1,7 м3 в час . Балее мощные центрифуги ФВВ 1001 способны в непрерывном режиме перерабатывать до 10 т/час

Брикетировочные прессы Б6234,БЗС, AYMAS BP 80 перерабатывают стружку длиной до 50 мм в плотные брикеты весом до 1 кг

В ходе переработки стружки значительно снижается объем, занимаемый стружкой: а брикетирование уменьшает его в 10-15 раз. Одновременно сокращается контактная поверхность стружки, что уменьшает ее угар во время плавления в несколько раз. Благодаря установке брикетировочного оборудования непосредственно в цехе металлообработки уменьшаются объемы накапливающейся стружки и значительно снижаются расходы на ее обработку и транспортировку Брикетировочные прессы Б6238 способны перерабатывать до 5 тонн металлической струдки в час.

ГОСТ НА СТРУЖКУ

14А стружка стальная

— Сыпучая мелкая стальная стружка и высечка. — Не допускаются кусковой металлолом. Углеродистая стальная стружка не должна быть смешана с чугунной стружкой и стружкой из цветных и легированных металлов. Стружка не должна быть горелой и проржавленной. — Длина витка стружки и высечки должна быть не более 50 мм. Масса высечки не более 0,025кг

15А стружка стальная

— Сыпучая мелкая стальная стружка и высечка. — Не допускаются кусковой металлолом. Стальная стружка не должна быть смешана с чугунной стружкой и стружкой цветных металлов. Углеродистая стружка не должна быть смешана с легированной. Легированная стружка должна быть только одной группы или марки. Стружка не должна быть горелой и проржавленной. — Длина витка стружки и высечки должна быть не более 100 мм. Масса высечки не более 0,05 кг

16А стружка стальная вьюнообразная

— Вьюнообразная стальная стружка. — Не допускаются кусковой металлолом. Стальная стружка не должна быть смешана с чугунной стружкой и стружкой из цветных металлов. Углеродистая стружка не должна быть смешана с легированной. Легированная стружка должна быть только одной группы или марки. Стружка не должна быть горелой и проржавленной.

24А стружка чугунная

— Чугунная стружка без кускового металлолома — Чугунная стружка не должна быть смешана со стальной стружкой и стружкой из цветных металлов. Стружка не должна быть проржавленной.

6А брикеты из стальной стружки

— Брикеты должны быть спрессованы из стальной стружки, не смешанной с чугунной стружкой и стружкой из цветных металлов. Брикетируемая углеродистая стружка не должна смешиваться с легированной. не регламентируются. — Масса брикетов должна быть не менее 2 кг и не более 50 кг при плотности не менее 5000 кг/м3.

23A Брикеты из чугунной стружки

— Брикеты должны быть спрессованы из чугунной стружки, не смешанной со стальной стружкой и стружкой из цветных металлов. Не допускается брикетирование проржавленной (налет ржавчины допускается) и горелой стружки. — Габариты не регламентируются. Масса брикетов должна быть не менее 2 кг, но не более 20 кг при плотности не менее 5000 кг/м3. Количество стружки, осыпавшейся при транспортировании и разгрузке у потребителя, не должно превышать 5% от массы партии

Стружкодробилка

Во многих производственных сферах, в частности на предприятиях по изготовлению металлических изделий, таких как металлическая проволока и прочие изделия, используется специальное оборудование, которое выполняет переработку металлической стружки. Таким оборудованием является, как правило, специальная дробилка стружки.

Стружкодробилка является незаменимым оборудованием, которое производит измельчение витых кусков металлической стружки. Дробилка производит разрыв наиболее уплотненных комков любого вида стружки. Она перерабатывает стружку любой длины, толщины, и способна раздробить даже витое изделие. Измельчение данного материала необходимо для того, чтобы стружка уменьшалась в объеме, а соответственно занимала меньшую площадь при хранении. К тому же измельчение стружки важно при таких работах, как просушивание ее в центрифуге, а также перед такими операциями, как брикетирование. Важно и то, что данное оборудование перерабатывает стружку из любого материала. Стружкодробилка прекрасно работает с такими материалами, как титан, сталь, медь, алюминий и нержавеющая сталь, то есть практически с любыми видами металлов.

Производительность и принцип работы стружкодробилки

Производительность данного оборудования варьируется в широком диапазоне, однако, средними параметрами производительности является измельчение от трехсот до десяти тонн стружки за один час работы. В зависимости от применения стружкодробилка может быть укомплектована, как в виде блока индивидуального типа, так и в составе единой производственной линии переработки и брикетирования металлической стружки. В данную линию могут быть укомплектованы непосредственно сама стружкодробилка, и такое дополнительное оборудование, как центрифуга, брикетировщик и дополнительные транспортеры.

Работа данного оборудования может осуществляться при температуре окружающего воздуха от минуса сорока до плюса сорока градусов. Как правило, устанавливается данное оборудование на специальную платформу, либо на бетонный фундамент. Оборудование такого типа может загружаться либо вручную, либо посредством механической системы, такое на сегодняшний день является наиболее предпочтительным.

Устройство стружкодробилки

Конструктивно данное оборудование выглядит следующим образом. Стружкодробилка выполнена из двух основных элементов: это рама и установленный на ней механизм, производящий дробление. Поверх дробящего механизма устанавливается специальный загрузочный бункер, куда и происходит загрузка стружки. Рабочий механизм данного устройства запускается посредством электрического двигателя. Все управление данным оборудованием производится через специальный шкаф управления.

Основной рабочий орган данного оборудования – это механизм, который производит дробление стружки. Его самым важным элементом является специальное режущее устройство, которое состоит из десяти ножей. Ножи располагаются относительно друг друга под углом примерно в тридцать шесть градусов. Стоит отметить, что все ножи выполнены из высококачественной легированной стали, что в значительной мере увеличивает их срок эксплуатации.

Измельчение стружки происходит в процессе вращения механизма, когда она проходит между ножами и вращающимися зубьями от гребенок. Рабочая поверхность, как самих ножей, так и гребенок обработана специальным высокостойким и твердым материалом, под названием сармат. Нанесение этого слоя на рабочие элементы является защитным и предотвращает части стружкодробилки от быстрого износа.

Вертикальная металлическая дробилка, тип KB, для стружки, стружки и стружки

Дробит длинную стружку и стружки в короткие куски, чтобы сэкономить транспортные расходы и обеспечить дальнейшую обработку.

Nederman KB 10-49 вертикальные дробилки с металлическими стружками раздавливают и разрывают кустовую стружку в бункере для стружки. Дробилки могут принимать большие количества, а затем уменьшать стружку до равномерного потока стружки, что делает дробилки идеальными для установки в системе обработки стружки Дробилка используется в тех отраслях, где количество стружки является проблемой, и до того, как долгий процесс должен быть извлечен, центрифугирован или брикетирован. Встроенный барьерный отвердитель обеспечивает высокую функциональность и эффективность системы.Дробилка предназначена для углеродистой стали, нержавеющей стали и другой легированной стали с пределом прочности до 1,200 Н / мм2 (174 000 фунтов на квадратный дюйм), алюминиевыми сплавами, губчатым железом и титаном.Техническое описание вертикальной щековой дробилкиВертикальная дробилка типа Nederman типа KB принимает, измельчает и разрывает кустарничную стружку, стружки и металлическую стружку, а при низкой скорости вращения кустарниковая стружка сокращается до мелких стружек с непрерывной скоростью. Металлическая дробилка может принимать большие количества, а затем уменьшать стружку до равномерного потока стружки. Это делает дробилку идеальной для установки в чип-системе.Дробилка используется в тех отраслях, где количество стружки является проблемой, и в конце концов стружка должна быть центрифугирована или брикетирована. Дробилка предназначена для следующих типов поворотов:•углеродистая сталь•нержавеющая сталь• другая легированная сталь с прочностью на растяжение до 1,200 Н / мм2 (174 000 фунтов на квадратный дюйм)• алюминиевые сплавы• губчатое железо• титановыйОчень низкие эксплуатационные расходы Основным принципом дробилки Nederman является то, что стружка может быть намотана друг на друга — без удара или резки. Этот принцип означает очень малый спрос на энергию и очень небольшой износ, например. KB49 дает 8 тонн / час при 45 кВт (60 л.с.). Универсальная загрузка Дробилки принимают большинство типов материалов независимо от формы. Их можно заряжать периодически с помощью захвата, подъема, вилочного погрузчика или непрерывно конвейером. Высокая надежность В отличие от дробилок молоткового типа или измельчителей, дробилки Nederman не чувствительны к крупным пучкам стружки или шариков. Даже крупные шаровые шарики обрабатываются с малой мощностью 5,5 кВт (7,3 л.с.). Низкий уровень шума Дробилка работает нормально при 82 дБ (А). Это означает, что они тихие и просты в установке, так как они не должны быть закрыты или размещенных в специальных помещениях. ЗАМЕТКА! Не продается в США .