Оборудование для производства паркета

Оборудование для производства паркета

Современное деревообрабатывающее оборудование для производства паркета соединяет высокую производительность с максимально полным использованием сырья. Технологическая линия включает несколько разновидностей станков и обрабатывающего оборудования, при помощи которых изготавливаются различные виды паркета – штучного, паркетной доски, паркетных щитов и т.д. С экономической точки зрения наиболее целесообразным является организация полного цикла деревообработки, начиная с распиловки лесоматериала, для чего потребуются:

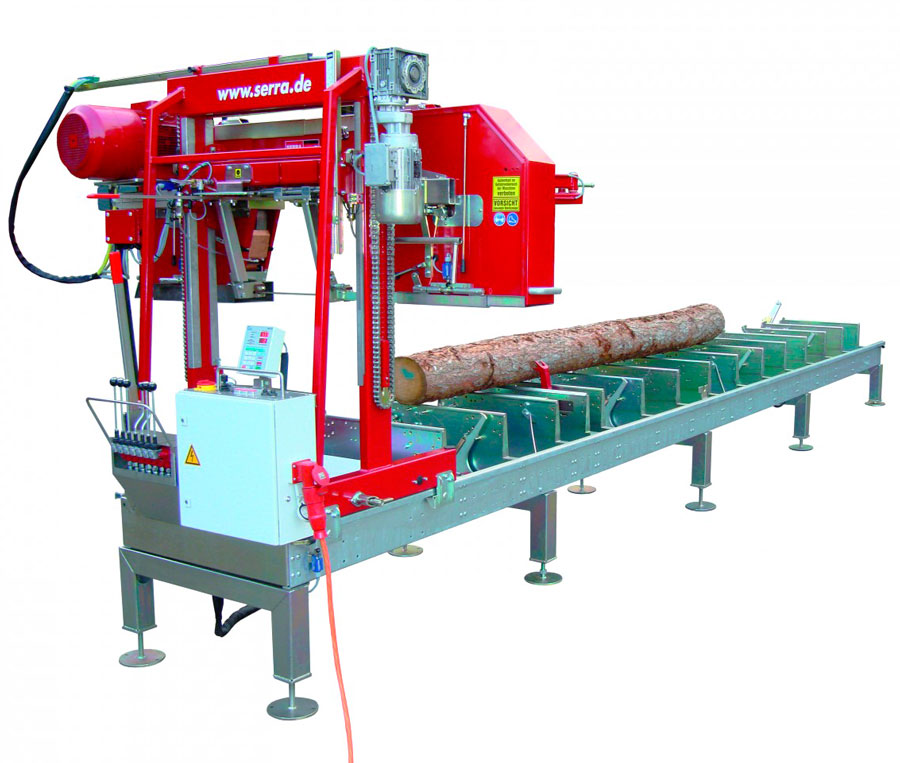

пилорама, оборудованная автоматическим подающим устройством;

сушильная камера, желательно многорежимная и оборудованная измерителями влажности древесины;

многопильный распиловочный станок для роспуска заготовок на тонкие доски;

торцовочный станок, осуществляющий нарезку паркетных плашек заданной длины;

пресс для склеивания паркетной доски;

паркетная линия, объединяющая четырёхстороннее строгальное оборудование и шипорезный станок для выборки соединений «шип-паз».

Оборудование, сырьё и продукция занимают довольно много места, площадь паркетного цеха должна быть не менее 200 м². Однако часть оборудования – например, лесопильный станок – можно вынести за пределы помещения, расположив на открытом воздухе под навесом. Планировка цеха должна учитывать перемещение обрабатываемых материалов от одного станка к другому. При необходимости оборудование разделяют на несколько производственных участков и размещают в отдельных помещениях.

Каталог станков для изготовления паркета

Для распила и раскроя МДФ, ДСП и прочих материалов

Станок для распила бревен на доски

Оборудование для распила древесины

Оборудование для распила древесины

Оборудование для распила древесины

Для раскроя МДФ, ДСП и прочих материалов

Станок для распила бревен на доски

Для распила и раскроя МДФ, ДСП и других материалов

- Страницы:

- 1

- 2

- Следующая →

Выбор станка для изготовления паркета

Основными факторами, влияющими на выбор оборудования для производства паркета, специалисты считают:

- виды паркета, которые собирается изготавливать предприятие (штучный, наборной, паркетную доску, паркетный щит);

- породы древесины и их твёрдость (наиболее часто паркет изготавливают из бука, ясеня, дуба или ореха);

- тип соединительного замка на торцевых сторонах плашек;

- способы и качество финишной обработки плашек.

Немалое значение имеет производительность оборудования, поскольку высокопроизводительные станки, как правило, стоят дорого. Сотрудники компании «Брита» помогут вам подобрать станки и оборудование, максимально соответствующие вашим требованиям и производственным задачам, которые предполагается решать с помощью промышленной техники.

Какую древесину используют при производстве паркета

Изготовление паркета и его бюджетного аналога — паркетной доски – происходит с использованием натуральной древесины. Как правило, для этого применяют:

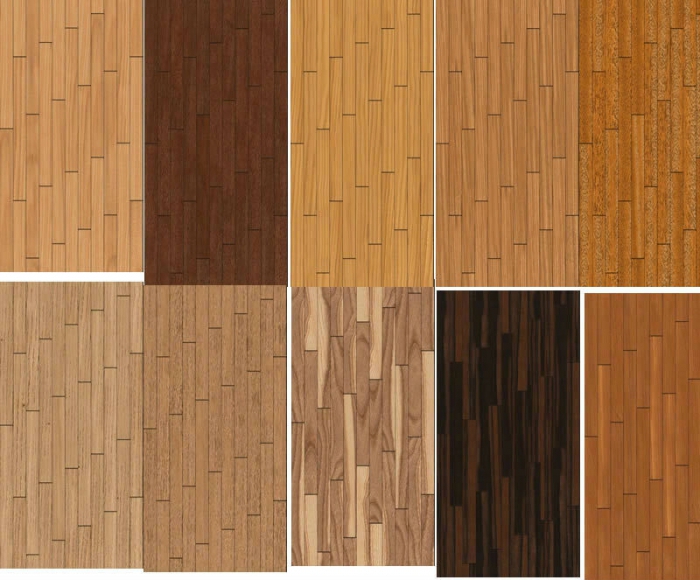

- дуб всех оттенков — от светлого коричневых тонов до темного;

- орех — для этой древесины характерен красноватый оттенок;

- ясень, отличающийся тонким фактурным узором;

- бук, популярный из-за светлой текстуры и золотистого цвета.

Из пород категории «экзотические» чаще востребованы олива, мербау, шоколадное дерево. Для них характерны улучшенные эксплуатационные качества и характеристики. Чаще всего они лучше переносят перепады температур и повышенную влажность.

Штучный паркет, включая мозаичную его разновидность, во все времена остается популярным у российского потребителя. Почти не уступают им в востребованности паркетная доска, параметры которой могут существенно варьироваться. Диапазон возможной толщины составляет 1,5-2,2 см, длины — 9,5-50 см, ширины — 3-15 см.

Основные этапы изготовления штучного паркета

- Заготовку подвергают распиловке на доски нужного размера с использованием пильного станка.

- Доски распиливают поперек на заготовки требуемой длины, попутно удаляя участки с дефектом.

- Далее заготовки с четырех сторон фрезеруют, чтобы придать им нужную форму и размер и создать базовые поверхности.

- После этого с помощью фрезы проделывают пазы и выпиливают гребни на продольных кромках заготовок, а также шлифуют поверхности плашек.

- Выполняется нарезка гребня и паза с торцов планок на фрезерном станке.

- Продукция упаковывается.

Штучный паркет или палубную доску сделать не слишком сложно. А вот технология изготовления паркетной доски намного сложнее, ведь многослойная доска представляет собой целую конструкцию, склеенную из трех слоев разной древесины. Для подложки при этом используют малоценные породы деревьев, а на лицевой слой пускают дорогую древесину. От технологического процесса разработки доски, грамотного выбора качественного сырья, а также клея и финишного лака зависит надежность и долговечность материала, а также эстетичность внешнего вида.

Купить оборудование для производства паркета

У нас Вы найдете все, что необходимо для создания данного напольного покрытия. Если Вы только планируете открыть бизнес и не знаете, какое оборудование требуется, то ниже мы перечислим основные элементы:

- лесопильный станок

- сушильная камера

- многопильный станок

- четырехсторонний строгальный станок

- паркетная линия.

Станки для производства паркета

Ленточная пилорама

Предназначена для распиловки бревен. Подходит для изготовления пиломатериалов:

Cтанок для заточки дисков

Предназначен для заточки пильных дисков:

Сушильная камера

Камера для просушки деревянных пиломатериалов.

Многопильный станок

Предназначен для распила досок, подходит для раскроя больших заготовок из массива.

Торцовочный станок

Станок предназначен для автоматического торцевания по заданной программе строительного бруса под разными углами в размер.

Гидравлический пресс

Для двухсторонней облицовки заготовок.

Четырехсторонний станок

Предназначен для обработки заготовок с четырех сторон за раз для получения изделий из дерева точной геометрической формы.

Оборудование для производства паркета

Рабочая ширина обработки: 700 мм

Скорость подачи: 4 — 20 м/мин

Общая мощность: 24,37 кВт

• Первый вал — металлический

• Обдув 1-го и 2-го узла

• Сдвоенная система роликовых прижимов

• Пылезащищенный электрический шкаф

Макс. высота пропила: 250 мм

Ширина приемного окна: 150 — 400 мм

Мощность: 18 — 22 кВт

Вес: 2700 — 3600 кг

Макс. длина заготовки: 2500 мм

Макс. ширина заготовки: 230 мм

• Автоматическая система подачи

• Полированная, хромированная поверхность рабочего стола с системой смазки

• Пневмоприжим подающих роликов

• Верхний дополнительный подающий ролик рядом с правым фрезерным шпинделем

• Дополнительные прижимы коротких заготовок

• Редукторная система привода подающих роликов через карданные валы

• Высокоточные, динамически сбалансированные шпинделя, прошедшие прецизионную обработку и контроль

• Одновременная настройка по вертикали траверсы механизма подачи и верхнего горизонтального шпинделя

Макс. длина заготовки: не ограничена

Макс. ширина заготовки: 250 / 300 мм

Макс. ширина заготовки: 230 мм

Мощность: 96,6 кВт

Макс. длина заготовки: 2500 мм

Макс. ширина заготовки: не ограничена

Вес: 6000; 6200 кг

Макс. ширина заготовки: 250 мм

Мощность: 15 кВт

• Высокое качество распиловки

• Простота и легкость настройки и обслуживания

• Подача очищающей жидкости на пильную ленту

Высота заготовки: 130 мм

Ширина заготовки: 200; 300 мм

Мощность двигателя: 7,5; 11 кВт

• Управление через программатор

Макс. длина заготовки: 2600 мм

Макс. ширина заготовки: не ограничена

Макс. ширина заготовки: 250 мм

Мощность: 30 кВт

• Высокое качество распиловки

• Простота и легкость настройки и обслуживания

• Подача очищающей жидкости на пильную ленту

Макс. ширина заготовки: 230 мм

Мощность: 70 кВт

Макс. ширина заготовки: 200 мм

Мощность: 42,6; 48,1 кВт

Вес: 4300; 4900 кг

• Высокоточная обработка коротких заготовок для паркета, карандашей

• Система подачи центробежного типа

• Скорость обработки 60 м/мин

• Точная обработка коротких заготовок от 150 мм

Производство штучного паркета, половой доски из массива древесины, ламинированной доски, трёхслойной паркетной доски и паркетных планок из различных пород древесины самого высокого качества занимает большое место в деревообрабатывающей промышленности. Для создания высокопроизводительных технологических линий используются различные модели станков, на которых изготавливают детали минимальной толщины.

Широкое применение в производстве паркета получил станок делительный дисковый, предназначенный для высокоточного деления обрезной доски с целью получения паркетной дощечки. Обрабатывает заготовки максимальной ширины 170 мм с толщиной не более 125 мм. Технологические линии по производству паркета обычно состоят из нескольких агрегатных узлов. Это может быть четырехсторонний продольно-фрезерный станок, соединенный транспортером с двухсторонним автоматическим шипорезным станом, производящие паркетную доску с системой замкового соединения «Click», которое не требует склеивания при укладке, а соединяется специальной конструкцией со шпунтом и гребнем. Такие линии обычно имеют независимые пневматические регуляторы, управляющие прижимом трех независимых групп подающих роликов, и обеспечивающие позиционирование заготовки в процессе обработки в каждой зоне.

Технологии

- Технология изготовления штучного европаркета толщиной 22мм по DIN 280-1 (Германия)

- Технология изготовления трехслойного паркета с креплением замком «CLIСK»

- Типовая технология изготовления штучного паркета (палубной доски)

- Типовая технология производства ламинированной паркетной доски

Преимущества

Делая заказ в компании КАМИ, вы выбираете:

- Надежную компанию, которая работает уже 30 лет и оснастила 212 тысяч производств;

- Широкую географию деятельности от Москвы и Санкт-Петербурга до Казани и Екатеринбурга, всего 17 представительств ;

- Разнообразие поставщиков из России и Азии.

Не откладывайте заказ промышленного оборудования для производства паркета в дальний ящик, а делайте его прямо сейчас по бесплатному телефону для звонков по России: 8 (800)1000-111.

Как производят паркет и какое нужно оборудование

Четко осознавая, что натуральный паркет — это сплошные преимущества, не все знают о том, какие этапы проходит материал до момента готовности. Что собой представляет производство паркета, какое оборудование для этого используется и насколько производство паркетной доски отличается от технологии изготовления штучного материала? Об этом ниже.

Как паркет, так и паркетную доску производят в несколько этапов. Первый — изготовление, второй — контроль качества. В процессе контроля производится визуальный осмотр материала, дополнительно используют специальные приборы.

Подготовительный этап — выбор материала

Как изготовление паркета, так и более бюджетного варианта — паркетной доски подразумевает собой использование натуральных породы древесины. Традиционно — это:

- дуб — от светло-коричневого до темного цвета;

- орех — отличается характерным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — со светлой текстурой, золотистым цветом.

Из экзотических пород наиболее часто используемые:

- олива;

- мербау;

- шоколадное дерево.

Особенность экзотических пород дерева заключается в улучшенных эксплуатационных характеристиках. Многие породы лучше справляются с температурными скачками, более устойчивы к воздействию влаги.

Пальму первенства со штучным паркетом разделяет мозаичный, за ними следуют щитовой и паркетная доска. Традиционные размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Производство штучного паркета: из каких этапов состоит?

Начинают процесс изготовления материала для отделки пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На этом этапе осуществляется тщательный осмотр материала на предмет наличия визуальных дефектов. Если таковые имеются, материал не используется.

Качественное сырье отбирают и сушат. Для этого используют сушильные камеры, где заготовки под воздействием высокой температуры оставляют на несколько месяцев. На этом же этапе проводят термическую обработку материала — нагревая его без доступа воздуха с последующим природным охлаждением. Результатом всех проведенных манипуляций становится получение плотной и надежной древесины, не склонной к деформации.

Следующий этап — распил подготовленной древесины на доски с определенными параметрами с удалением дефектных участков. Используя фрезерные станки, полученные детали обрабатывают со всех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для нарезания на элементах будущего паркета гребня и паза. Готовые доски упаковывают для дальнейшей реализации.

Можно отметить, что технология изготовления штучного паркета не самая сложная, особенно, если сравнивать ее с технологией производства паркетной доски. Сложная конструкция многослойных элементов из разных пород древесины накладывает определенный отпечаток на процесс получения, обязывая производителей придерживаться установленного алгоритма.

Как получают паркетную доску: этапы производства

Автором паркетной доски в свое время стал Густав Чер из компании Kahrs. Было это в 1941 году. По сегодняшний день именно эта компания лидирует в отношении производства качественных паркетных досок.

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные — для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой — полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап — фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Оборудование для производства паркета — какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия — основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное — затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

Собственный бизнес: производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета

Сегодня есть основание утверждать, что производство паркета — один из тех видов бизнеса, который успешней развивается не в центре, а именно в регионах России.

Российский рынок паркета

Свидетельством сказанному являются два российских лидера паркетного производства – Обнинский з-д и фабрика «Заря», расположенные в Калужской области. Существование же многочисленных российских торговых марок паркета отражает тенденцию роста коммерческой привлекательности этого бизнеса, представим их неполный перечень: Alloro, Junglewood, «Адыгея-паркет», «Артпаркет «Янтарная прядь»», «Бонд», «Майкопский паркет», «Паркет Романовский», «Старый мастер», «Традиции русского паркета».

Главным потребителем паркета является строительная индустрия. Важно также сотрудничество с хозяйственными магазинами, а в особенности – с супермаркетами. Опрос, проведенный журналом «Дом и быт» показал, что 75% компаний-застройщиков России ощущают дефицит поставок качественного паркета. Технология производства паркета прогрессирует, что как раз и демонстрирует вышепредставленный букет различных торговых марок.

Где и как открыть бизнес?

Предприниматель, перед тем как войти в бизнес по производству паркета, должен одновременно учесть и увязать между собой несколько важных факторов.

Чрезвычайно важны «технические» вопросы. Поблизости должны функционировать лесозаготовительные предприятия либо лесопилки и, естественно, произрастать в промышленных объемах древесина, используемая для производства паркета.

Должна быть предусмотрена бесперебойная передача электроэнергии (идеально – из двух альтернативных ЛЭП). Важны предварительные договоренности о покупках продукции с застройщиками (СМУ и проч.).

Для минимизации возможных рисков при осуществлении производства оптимальным шагом выглядит аренда небольшого деревообрабатывающего завода на окраине города. Там, в специально обустроенном производственном помещении, устанавливается оборудование для производства паркетной доски. (При этом изначально самим бизнес-проектом предусмотрены организационные и технические требования контролирующих органов.)

Планирование территории производства

Размещение производства должно подчиняться порядку осуществления производственного процесса. Важна удобная подъездная дорога к лесопилке. Для лесопильного участка отводится площадь 50-100 м 2 , над ним оборудуется навес. Черновая доска — продукция лесопилки — складируется поблизости к подготовительному участку, под который в помещении выделена производственная площадь около 90 м 2 . Для конечного этапа – «чистовой обработки», осуществляемой при помощи паркетной линии, — потребуется 60 м 2 . Таким образом, общая расчетная площадь под производство паркета составляет около 200 м 2 .

Какой паркет изволите?

Как утверждает статистика, производство паркета находится «на подъеме». Своеобразным психологическим стимулом дальнейшего развития, как отмечают специалисты, является преобладание на рынке России (как и других стран СНГ) товара низкого уровня качества. Предприниматели, открывая паркетный бизнес, стремятся продемонстрировать более высокое качество своей продукции. Поэтому перспективу коммерческого успеха может иметь даже небольшое производство, наладившее производство пользующегося спросом товара.

Производство какого же паркета целесообразно развивать? Будем следовать от максимально востребованного, тогда вначале будет позиционироваться штучный, за ним – мозаичный, потом – паркетная доска (многослойный) и, наконец, щитовой. Многослойный паркет требует дополнительных инвестиций в клеевое производство. Безусловно, предпочтительней в этих целях использовать импортные станки для производства паркета.

И все-таки большинство российских предпринимателей производит штучный паркет. Он представляет собой стандартные технологичные фактурные планки, обычно изготовляемые в диапазоне толщины 1,5-2,2 см, ширины 3-15 см, длины 9,5-50 см. Как его классифицируют? Всем известен классический, привычный нам «советский» формат — 15 х 45 х 250 мм, остальное же считается европаркетом. Паркетины жестко крепятся между собой при помощи соединения двух боковых шпунтов с двумя пазами.

Разная древесина – разный паркет

Каждый предприниматель, изготовляющий паркет, ориентируется на определенный рынок и, соответственно, подбирает производственное сырье под его запросы. Общеизвестно, что фактура любого паркетного покрытия и его рисунок зависят от вида древесины. Творческого подхода к выбору сортов дерева требует производство художественного паркета.

Приведем пример некоторых видов паркета (в зависимости от использованного сырья). Дубовый паркет, наверное, наиболее популярен в Европе, возможно, из-за исторической традиции. Дуб издревле считается воплощением силы и крепости, возможно, поэтому изделия из него традиционно пользуются особым спросом. Среди изделий из древесины умеренных широт он — один из самых прочных. Цвет может быть различным: от светло-коричневого до темных благородных оттенков мореного дуба (самого дорогого).

Паркет из бука слабо текстурирован, однако обладает нежным теплым светлым рисунком: от белесого с желтоватым оттенком до насыщенного золотисто-коричневого. Тем не менее, его древесину ценят наряду с дубом настоящие ценители паркета – британцы.

Примечательно, что при дополнительной обработке паром эта древесина приобретает красноватый цвет. (Производство паркета иногда использует и этот способ.) Замечательный получается также паркет из ясеня. Кроме того что он не менее прочен, чем дубовый, ему присущ тонкий фактурный рисунок. Пестрая, с красноватым оттенком древесина ореха способна, будучи превращенной в паркет, создать на полу, благодаря своему яркому рисунку, действительно фантастические панно. Популярен также светлый паркет из березы.

Полный цикл производства паркета

Изготовление паркета полного цикла включает в себя несколько стадий.

Сначала идет первичная обработка леса при помощи лесопилки (стоимость российской — 50 тыс. $) и сушилки (соответственно – 15–20 тыс. $).

Затем – подготовительная стадия. В ее рамках – при помощи многопильного станка (5-15 тыс. $) задается толщина изделий. Основная же обработка производится на четырехстороннем строгальном станке (12-15 тыс. $) и торцовочном (2-4 тыс. $), режущем профилированную доску на стандартные «штуки».

И, наконец, собственно паркетная линия, оснащенная строгальным четырехсторонним станком, совмещенным с шипорезом (60 тыс. $ (от российского производителя), до 220 тыс. $ – импортная).

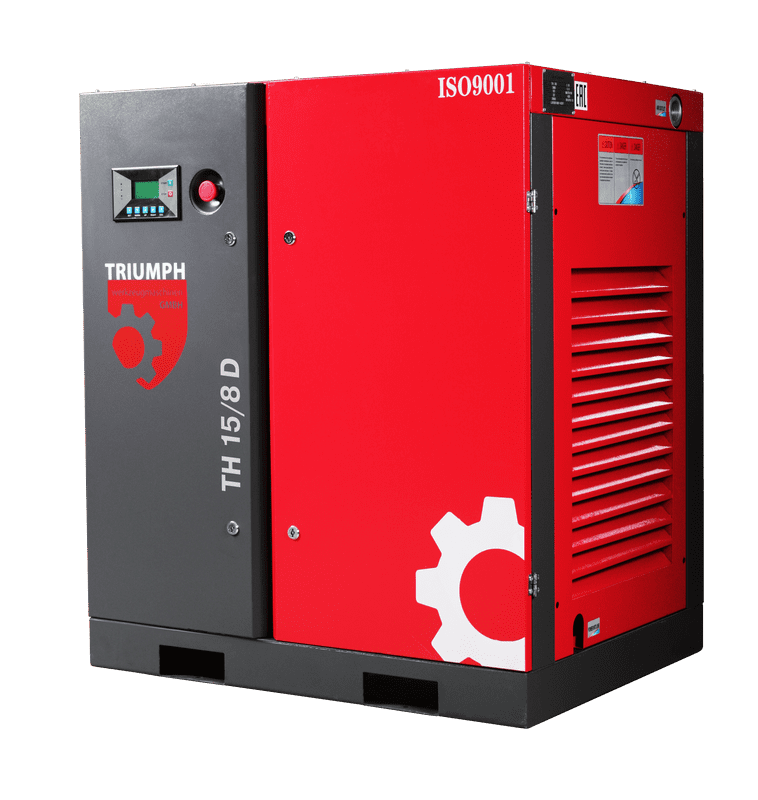

Если же предприниматель стремится организовать изготовление паркета, конкурентного на внешнем рынке, то ему следует руководствоваться стандартами ISO9001 и DIN. Понадобится хотя бы на конечной стадии производственного процесса импортное оборудование. При этом инвестиции в производство продукции составят 500 тыс. $. Стоит ли упоминать, что повышение качества продукции должно стимулировать оплату труда рабочим?

Производство полного цикла, обслуживаемое станками российского изготовления, обойдется дешевле — в 250 тыс. $. Оно будет соответствовать российским ГОСТам и ориентировано на российский рынок.

Художественный паркет

Производство художественного паркета в России началось еще в XVIII веке, когда возводились Петербургские дворцы. Мастера того времени использовали более 50 видов древесины. Современное промышленное изготовление основано на наклеивании цветных планок на основание (так называемая техника маркетри).

При изготовлении такого паркета слои древесины ложатся на основание перпендикулярно друг другу. В таком сочетании фактурность их волокон смотрится наиболее выигрышно. Лицевой слой изготавливается из высокосортного дерева толщиной 5-6 мм. Лакируется такое изделие основательно, обычно в 5 слоев.

Эконом-вариант производства паркета

Предприниматель, «примеряя на себя» любой бизнес, исходит из требуемой суммы инвестиций в него. Затраты для производства штучного паркета при покупке подготовленного сырья могут составить 50 тыс. $.

При этом предприниматель избирательно покупает станки для паркета: паркетную линию российского производства стоимостью 20 тыс. $, а также оборудует подготовительный участок, что по минимуму обойдется тоже в 20 тыс. $. Покупка, монтаж, запуск оборудования, а также затраты на закупку сырья составят как раз упомянутые выше 50 тыс. $.

Впрочем предприниматель-производственник не останавливается на таком приобретении. Окупив этот эконом-вариант «запуска» бизнеса, он продолжает инвестировать в производство, стремясь организовать его полный цикл.

Паркетный бизнес и человеческий фактор

Не следует забывать старую истину — «кадры решают все». Изначально следует нанять себе надежных помощников: грамотного бухгалтера-экономиста, технолога и маркетолога-водителя.

Без бухгалтера-производственника также не обойтись. Ведь, кроме производственных моментов, понадобится оформлять множество документов: трудовые договора, трудовой распорядок, штатное расписание, личные карточки, учет трудовых книжек, регистрацию приказов.

«Крепкий» технолог – также залог успеха бизнеса. Ведь производство должно быть налажено соответственно ДСТУ 3819-98 и ГОСТом 862.1-85 и ДСТУ 3819-98, регламентирующим производственные допуска, кривизну и чистоту обработки, разрешенный уровень дефектов.

Сферой деятельности маркетолога-водителя является изучение рынка, заключение договоров с поставщиками, доставка сырья и отправка готовой продукции, осуществление ее сбыта.

Приоритетами в подборе рабочих является их умение работать на оборудовании, а при необходимости они должны уметь отремонтировать и настроить станок для изготовления паркета. Немаловажен также общий уровень здоровья рабочих, ведь им, кроме основной работы, предстоит производить погрузки, разгрузки, складирование.

Рентабельность паркетного бизнеса

В процентном соотношении затраты паркетного производства выглядят следующим образом: 60% — стоимость сырья, 15% — оплата электроэнергии и других энергоносителей, 20% — заработная плата персоналу. Важна ритмичная работа производства, его полная загрузка, отсутствие простоев и затоваривания. Оборудование для изготовления паркета должно работать без простоев. При соблюдении этих условий рентабельность бизнеса по производству паркета составляет 15%.

Впрочем, предприниматели не останавливаются на этом, далее повышая рентабельность за счет осуществления полного производственного цикла: от забора леса до укладки паркета. Ведь продажа паркета, совмещенная с его укладкой, повышает его розничную цену в 2,2 раза. Правильность кладки паркета требует квалификации. Развившие это направление производственные предприятия имеют в своем составе также бригаду строителей, осуществляющих укладку паркета.

Вывод

Производство паркета – это живой, творческий процесс.

В нем увязывается между собой множество факторов. Производственный процесс и бухгалтерский учет, ритмичная работа с поставщиками и покупателями продукции, производительность труда, качество продукции.

Достигнутый уровень производства прямо пропорционален доходности бизнеса. Так, квадратный метр высококачественного импортируемого паркета стоит 100 $, а «эрмитажный класс», который демонстрирует производство художественного паркета, — 300 $.

Ну и, конечно же, идеальным способом для предпринимателей-производственников оптимизировать спрос является сотрудничество с сетевыми строительными магазинами.

Производство паркета. Технология, оборудование, инструмент

В статье рассмотрены условия для создания паркетного производства: особенности технологии, нюансы выбора основного технологического оборудования и режущего инструмента для предприятий полного и неполного цикла производства.

В структуру предприятия полного цикла, выпускающего штучный паркет и паркетную доску, должны входить: склады сырья и расходных материалов; производственные участки, от участка раскроя пиловочного сырья и плитных материалов до участка упаковки готовой продукции; подсобные и вспомогательные производства и участки; склады готовой продукции. Производство полного цикла ламинированного паркета включает почти те же участки, за исключением участков лесопиления и сушки лесоматериалов, так как ламинат изготавливается исключительно из плитных материалов.

Кроме того предприятия подобного типа должны быть укомплектованы необходимым подъемно-транспортным оборудованием и механизмами, компрессорными станциями, котельными-утилизаторами, предназначенными для сжигания древесных отходов и обеспечения производства теплом и горячей водой для санитарно-технических и технологических нужд.

Как правило, подобные предприятия рентабельны при мощности более 100 тыс. м 2 высококачественного паркета в год (при двухсменной работе), предназначенного как для реализации внутри страны, так и для поставок на экспорт. На производстве неполного цикла обычно нет лесопильных и сушильных участков, что влияет на стабильность качества продукции и рентабельность производства.

Рассмотрим основные этапы полного цикла производства паркета, паркетной доски и ламината.

Полный цикл производства паркета

Процесс полного цикла изготовления паркета включает несколько технологических операций, и в состав предприятия входят следующие производственные участки:

- склад (биржа) пиловочного сырья;

- лесопильный участок или цех, где в основном получают необрезные пиломатериалы из древесины ценных пород;

- участок сушки пиломатериалов;

- склад сухих пиломатериалов;

- участок первичной механической обработки пиломатериалов, на котором выполняется раскрой по длине, толщине и ширине необрезных пиломатериалов на паркетные заготовки и их сортировка по сортности;

- склад плитных материалов и участок их раскроя (для производства многослойной паркетной доски и ламината);

- прессовый участок (для производства многослойной паркетной доски и ламината);

- участок вторичной механической обработки, где выполняются обработка заготовок по контуру и профилю с созданием соединения типа «шип — паз» разного профиля и сортировка заготовок по группам качества;

- участок отделки, на котором выполняется нанесение лакокрасочных покрытий или (и) парафиносодержащих составов на многослойную паркетную доску и ламинат;

- участок сортировки и упаковки готовой продукции;

- склад готовой продукции.

Если предприятие создается с целью изготовления паркета, конкурентного на внешнем рынке, то следует руководствоваться стандартами ISO 9001 и DIN. Для производства продукции хотя бы на конечных стадиях процесса понадобится импортное оборудование. Инвестиции составят не менее 500 тыс. евро при выпуске около 100 тыс. м 2 паркета в год. Следует понимать также, что высокое качество продукции можно обеспечить в том числе достойной оплатой труда квалифицированных работников.

Эффективное оборудование, например станки калевочные для продольного фрезерования, должны быть оснащены минимум пятью шпинделями высокой мощности, а при производстве замковых соединений еще и универсальным шпинделем. Также в комплектации станков этой группы обязательно должны быть столы с пазовыми направляющими и магазинная система подачи коротких (до 200 мм) заготовок. Двухсторонние шипорезные станки должны быть оснащены тремя-четырьмя шпинделями с каждой стороны и надежной системой подачи коротких и длинных заготовок.

Оборудование для производства полного цикла, укомплектованного станками отечественного изготовления, обойдется дешевле — до 250 тыс. евро. Оно подходит для изготовления продукции, соответствующей российским ГОСТам и предназначенной для реализации на внутреннем рынке.

Опытные предприниматели, как правило, окупив экономвариант на старте бизнеса, продолжают инвестировать в производство, стремясь организовать его полный цикл: от вывозки круглых лесоматериалов до организации строительных бригад по укладке паркета. Ведь продажа паркета плюс услуги по укладке позволяют повысить его розничную цену в два-три раза.

Затраты на организацию и ведение паркетного производства следующие: 30% на оборудование, 35% на сырье и расходные материалы, 15% на оплату электроэнергии и других энергоносителей, 20% на заработную плату персоналу. Важно обеспечить ритмичную работу производства, его полную загрузку, не допускать простоев оборудования и затоваривания складов сырьем и готовой продукцией. Оборудование для изготовления паркета должно работать без простоев не менее двух смен в сутки. Не следует экономить на персонале и сырье.

При соблюдении этих условий рентабельность бизнеса по производству паркета составит не менее 15%.

Режущий инструмент, который в основном обеспечивает качество выпускаемой продукции, необходим для оснащения четырехсторонних продольно-фрезерных и двухсторонних шипорезных станков. Он состоит из комплектов ножевых головок или фрез, формирующих пласти будущих заготовок паркета (лицевую и обратную), а также сборных фрез, предназначенных для формирования шиповых соединений на кромках паркетных заготовок.

Сборные фрезы подразделяются на фрезы с напайными перетачиваемыми твердосплавными (HW) зубьями и фрезы, оснащенные сменными пластинами твердого сплава. С точки зрения экономической эффективности (не требуется заточной участок со специальным оборудованием и квалифицированным персоналом), точности изготовления, стабильности размеров и геометрии продукции режущий инструмент со сменными пластинами предпочтителен, хотя его стоимость довольно высокая.

Опытные производственники применяют твердосплавные пилы при обработке торцевых кромок на фризе, так как они позволяют сократить число сколов и вырывов на лицевых сторонах паркета из-за анизотропии древесины и ее пороков.

Соотношение «цена — качество» и стойкость инструмента, которая напрямую влияет на производительность труда и объемы выпуска готовой продукции, являются основными критериями выбора типа инструмента для оборудования. Выбор следует делать исходя из объема продукции, который можно обработать комплектом инструмента в период от заточки до заточки; числа заточек, которые может выдержать инструмент; удобства пользования и обеспечения точности, качества и скорости заточки; ремонтопригодности фрез в случае аварийной ситуации.

Рассмотрим через призму этих параметров фрезы с напайными зубьями и со сменными пластинами, а также алмазный инструмент.

Твердосплавной инструмент, как напайный, так и со сменными твердосплавными пластинами, целесообразно применять для производства штучного паркета из хвойных и твердолиственных пород, а алмазный — при производстве трехслойного паркета и ламината. Изображение комплекта составных твердосплавных фрез как для продольного фрезерования, так и для нарезки шипов и проушин на шипорезном станке представлено на рис. 1. Общее число составных фрез на два станка — 16 шт. (четыре комплекта) плюс круглые пилы для форматирования и обрезки паркетных планок.

На рис. 2 представлено изображение примерного комплекта фрез со сменными пластинами для изготовления паркетной доски с замковым соединением «шип — паз».

Применение алмазного инструмента (с режущими элементами из DP — поликристаллического синтетического алмаза) позволяет резко сократить стоимость производства за счет повышения стойкости инструмента, качества обработки и производительности труда. Подобный инструмент намного долговечнее, например, инструмента, оснащенного пластинами из HW, стойкость DP в 50-100 раз выше. Рекомендуется использовать инструмент с режущими элементами из DP в производстве ламинированного паркета, где широко используются плиты MDF и HDF, а также, например, при обработке переклеенных многослойных паркетных досок на основе плитных материалов и досок из твердолиственных пород древесины.

Высокое содержание в применяемых клеевых системах разных смол и наполнителей, использующихся для изготовления клееных деревянных материалов, разрушительно влияет на инструмент из твердого сплава, и для обработки подобных материалов оптимально подходит алмазный инструмент. Впрочем, можно использовать и комбинированный режущий инструмент с элементами из HW и DP. Фото алмазных фрез для изготовления ламината и многослойного паркета представлено на рис. 3. Для изготовления замковых соединений на предприятии должно быть не менее 10-12 комплектов алмазных фрез для двух станков.