Оборудование для производства клинкерной плитки

Поставка завода для производства клинкера

Концепция оборудования от немецкой компании TECTON GmbH Keramikanlagen.

Концепция оборудования от немецкой компании TECTON GmbH Keramikanlagen.

Согласно представленному от TECTON предложению клинкер производится спеканием глины под воздействием высоких температур.

Прочность конечного изделия составляет более 70мПА. Обычно такие строительные материалы применяются для мощения дорог, садов, площадей, на виллах, в жилых районах и для муниципальных проектов. Он хорошо продается как в России, так и за границей, особенно такие водонепроницаемые «кирпичи», актуальны для холодного климата.

Глиняный клинкер является специальным видом стенового или дорожного изделия, разработанным для использования на различных участках предназначенных для реализации проектов ландшафтного дизайна. Исходный материал обжигается при высоких термических показателях, в результате он становится более прочен и долговечен, чем стандартное облицовочное изделие. Такой клинкер может производиться в широкой цветовой гамме, включая розовый, красный и коричневый. Некоторые виды указанных строительных материалов разрабатываются в дизайне «под старину». Данную поверхность иногда возможно получить при вальцевании после выхода глиняного бруса из экструдера, при этом фактура значительно лучше проявляется после термической обработки.

Описание технологической линии реализующей концепцию совмещения разнообразных технологий для процедуры получения готового клинкера, лицевых стеновых и дорожных форм, принадлежностей и раскалываемой плитки.

Базовый формат:

брус (плитка) 200x100x50 мм, вес обожженного конечного продукта с глубокой фаской 2.35 кг

Производительность:

45 510 000 шт. условного кирпича в год или эквивалент для других видов строительных материалов и аксессуаров.

Стандарты и нормы: ГОСТ 530-2007 и DIN EN 1344

Рабочее время при выпуске керамических камней:

2 смены в день, каждая по 8 часов, 7 дней в неделю

Количество операторов участвующих в процессе — 6

Общее потребление энергии для базового значения — 2 000 кДж/ на кг. обожженного продукта.

Технология изготовления начинается с транспортировки смеси, затем продолжается от зоны формования до упаковки конечного продукта.

Технология изготовления начинается с транспортировки смеси, затем продолжается от зоны формования до упаковки конечного продукта.

Сырье:

Окончательная сырьевая смесь, гомогенизированная, необходимая для требуемого качества продукта, непрерывно поставляется в ящичный питатель из шихтозапасника .

Поставленный инертный материал должен обладать влажностью достаточной для нормального экструдирования с учетом пара, добавляемого в соответствующий агрегат.

Экструзия/ резка

Для осуществления операций по приготовлению базовых заготовок, предусмотрены 2 отдельных экструдера и участок резки. Один используется в основном для производства клинкера и различных видов облицовочных камней, другая линия предусмотрена для изготовления сплитерной плитки. На этом участке до поста садки на печные вагоны также возможно изготовление расщепляемой плитки, например для настила пола напольными материалами тех размеров, которые указаны в списке выпускаемой продукции. Для этого в технологическом процессе существует комбинация универсального многострунного резчика, включая устройства нанесения фаски различной глубины.

В узле экструдирования при производстве стеновых материалов существует возможность комплектации такого узла пескоструйным агрегатом, а также создания целого комплекса из устройств и агрегатов, позволяющих текстурировать и рустировать поверхность стенового изделия. В свою очередь, комбинирование такого оборудования позволяет получить до 15 видов лицевых поверхностей у конечного продукта.

На участке раскалывания плитки текстурирование поверхности выполняется особыми боковыми конвейерами с заданным дизайном, которые позволяют изменять рисунок на текстуре внешней стороны. Возможна дополнительная оснастка для получения новых типов текстурирования. Также установлен дополнительный резчик с устройством нанесения фаски.

Оборудование садки/ разгрузки сушильных вагонов

Вышеупомянутые 2 линии формования имеют одну систему обработки передвижных сушильных устройств на мокрой и сухой стороне. Применяемые сушильные рамы размером 2х2 м. обеспечивают гибкость в выборе направления садки на сушильные рамы различных форматов продукции, для обеспечения их равномерной сушки в сушилке.

После сушки полуфабрикаты поступают на одну из трех конвейерных цепочек для транспортировки на станцию загрузки на печные тележки, а именно:

1. Линия для транспортировки высушенных кирпичей, которые могут быть загружены на печной вагон автоматически

2. Линия для транспортировки специальных изделий для последующей ручной садки на печной вагон.

Камерная сушилка

Камерная сушилка образована из 12 камер, каждая из которых вмещает 2×6 сушильных вагонов. Производительность одной камеры для базового формата составляет 25.344 шт. Каждая камера оснащена собственным специальным компактным тепло генератором, который также подсоединен к трубе для использования поступающего из зоны охлаждения печи теплого воздуха. Циркуляция воздуха внутри каждой камеры выполняется с помощью 6 ротомиксеров , каждый производительностью примерно 22.000 м³ /ч. Климат в сушилке контролируется датчиками влажности и температуры, регулирование работы сушильных камер полностью автоматическое.

Глазурование / Ангобирование / Садка

На участке раскалывания пиитики предусмотрены 3 различные глазировочные кабины стандартной комплектации. Их можно менять согласно требованиям и желаемой к применению обработке.

Над одним путем находятся две отдельные установки садки на печной вагон, для садки клинкера, облицовочного кирпича или расщепляемой плитки на печной транспорт.

Туннельная печь

Туннельная печь — с низкой садкой имеет ширину канала 6,70 м и длину 156,60 м с дополнительным входным шлюзом. Высота обжигового канала составляет 1.085 м и спроектирована для внутренней камеры рассчитанной на температуру 1200 °C.  Оборудование обжига состоит из:

Оборудование обжига состоит из:

15 групп — каждая с 10 высокоскоростными горелками в зоне предварительного подогрева печи

14 групп — каждая состоит из 19 горелок

2 группы — каждая с 19 горелками для флэшинга

В зоне обжига и по поперечному сечению печи сохраняется однородность температур с максимальной разницей

Предусмотрено достаточно места, а также требуемая система транспортировки, для последующей установки печи периодического действия для обжига в восстановительной среде для будущих конечных продуктов, и для так называемого синего восстановительного обжига.

Туннель ожидания предусмотрен для хранения сухих кирпичей, загруженных на транспортную систему для 3-й смены.

Загрузка печных вагонов, зона упаковки

Над двумя путями расположены две отдельные установки для разгрузки печных тележек — одна для разгрузки Узел упаковки состоит из кабины для силиконизации , машин горизонтальной и вертикальной обвязки и станков для упаковки в термоусадочную пленку с специальным устройством для подачи деревянных поддонов.

Система контроля за производством основана на визуализации всего технологического процесса. И настроена таким образом, чтобы в полном объёме осуществлять контроль за перемещением сушильных и печных вагонов, а так же контролировать всю работу и управление заводом.

Цех по производству клинкерной плитки

Клинкерная плитка – популярный и востребованный материал из глины для отделки и строительства. Изготавливать ее стали в Западной Европе еще несколько столетий назад. Название получила по характерному звуку при постукивании по поверхности.

Помещение и персонал

Для производства необходимо место и люди. Площадь цеха и количество работников индивидуально и зависит от конкретных планов предпринимателя по объему выпускаемой продукции. Рассмотрим усредненный вариант.

Арендуется помещение промышленного назначения. Желательно ближе к возможным клиентам. Площади в 100 квадратных метров будет достаточно. Стоимость аренды составит примерно 50 000 российских рублей в месяц (зависит от региона).

Для небольшого частного производства используются подсобные помещения, подходящие для таких целей (вместительные гаражи, закрытые ангары и т. п.). Расходы по аренде соответственно исключаются. Также не потребуется оплата труда, если продукция изготавливается своими силами.

Для работы в производственном цехе необходимо нанять 3 человека. Для удобства ведения отчетности желательно пригласить бухгалтера. Ежемесячные затраты на аренду цеха и персонал составят:

- помещение – 50 тысяч рублей;

- заработная плата четырех наемных работников (включая бухгалтера) – 100 000 р.

Суммы могут меняться в зависимости от конкретной оплаты труда, установленной предпринимателем и региона, в котором находится производство.

Изготовление клинкерной плитки

Себестоимость изготовления квадратного метра изделия – примерно 300 рублей. Реализуя продукцию оптом, предприниматель получает 800–1000 р. за метр. Прибыль составит 500–700 р. с каждого проданного метра.

Получается, что при производстве 1 тыс. квадратных метров в месяц, можно получать доход в 500–700 тысяч рублей. Цифры примерные, но иллюстрируют перспективность бизнеса.

Процесс изготовления плитки разных видов принципиально не отличается. Незначительная разница может быть в ингредиентах и условиях, на каком-то этапе.

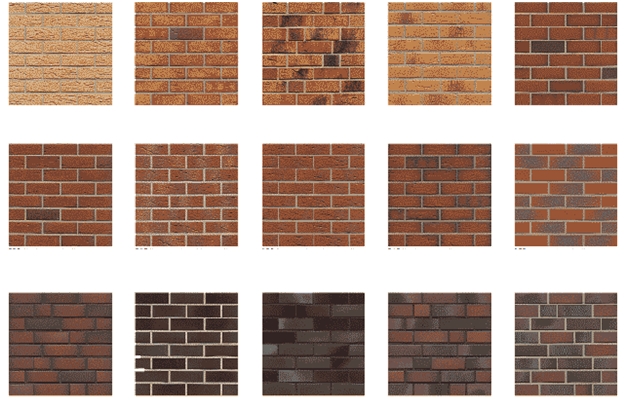

Плитка клинкерная имеет характерную фактуру и отделку. Представлена в нескольких вариантах:

- Гладкая – используется для отделки внутри зданий и оформления фасадов строений. Этот вид неприхотлив в уходе: за счет ровной поверхности ее легко очищать, не забивается грязь, пыль. Покрытие тонкое, смотрится гармонично.

- «Старинная» — на ней делают искусственные сколы, трещины и другие «повреждения», получая визуальный эффект старения. Изделие применяется для реставрации исторических архитектурных конструкций, зданий, а также современных строений и помещений под древность.

- Рельефная – эта разновидность клинкера похожа на кирпич внешне и по текстуре.

- Глазурованная – ровная поверхность с легким глянцем. Используется для декоративной отделки.

- Не обработанная – этот клинкер хорош для отделки дорожек, производственных помещений.

- Шероховатая – таким материалом оформляют фасады и внутренние помещения. Похожа на кирпич, благодаря грубоватой фактуре.

Магазины предлагают купить изделия как поштучно, так и квадратным метром. Стоимость: от 30 р. – шт., от 1300 р. – кв. м.

Клинкерная плитка представлена также в виде панелей:

- Термопанели – это скрепленные вместе элементы плитки, которые заранее монтируются в пенополистирольную плиту с керамической обшивкой. Часто применяются для оформления фасадов. Имеют привлекательный внешний вид. Кроме эстетических функций, еще и утепляют дом. Бывают двух-, трех- и четырехслойные.

- Неутепленные панели. Представляют собой прочный, стойкий к сгибаниям листовой материал, в который вмонтирован клинкер в виде кирпичной кладки. Отличается хорошей тепло- и звукоизоляцией, легким весом. Считается универсальным вариантом.

Обе разновидности намного упрощают и ускоряют процесс укладки. Стоимость панелей в интернет-магазинах – от 500 рублей за штуку.

Исходное сырье

Смесь для клинкерной плитки включает в себя следующие компоненты:

- Тугоплавкая, сланцевая глина. Это основная составляющая. Ее состав может быть абсолютно разным. Желательно, чтобы в ней содержалось много щелочных оксидов, но без превышения нужного уровня.

- Кварцевый песок. Добавляется в пределах 20%, помол тонкий. Необходим, чтобы не допустить на выходе излишней пластичности продукта (снижает жирность).

- Шамот – применяется для изготовления напольной плитки в тонкоизмельченном виде. Увеличивает плотность изделия.

- Перлиты, полевые шпаты, мел, доломит. Добавляются для уменьшения температуры спекания – не больше 8%. Перед внесением максимально измельчают.

Кроме перечисленного, иногда добавляют поверхностно-активные вещества, ингредиенты для регуляции механических свойств полученной массы. Состав определяется в зависимости от назначения и места установки – фасад, пол, стены внутри помещений.

Технология

Производство плитки проходит в несколько этапов:

- Дозирование – клинкерные изделия имеют отличия от иных видов плитки по компонентам. Важно соблюсти баланс качества и количества исходного сырья.

- Дробление – проходит в несколько стадий. Хорошая смесь получится при максимальной однородности готовой массы.

- Высушивание – здесь удаляется лишняя влага из будущего продукта. Процесс происходит в распылительных сушилках. На выходе влажность порошка составляет 1–6%, величина зерна 0,24 – 0,34 мм.

- Формование – осуществляется в специальных прессах (автоматизированных). Как правило, оборудование – гидравлика. Рабочее давление определяется влажностью порошка и плотностью готового изделия. Варьируется от 15 до 50 МП.

- Предварительная сушка – применяется для удаления влаги, оставшейся после предыдущего этапа. Используются разные способы: инфракрасные волны, СВЧ, импульсы. Здесь достигается показатель влажности не больше 0,1 – 0,3%. Время операции зависит от назначения и толщины продукта.

- Обжиг – на этом этапе получается готовое изделие. Температура в печи достигает 1450 градусов, что обеспечивает переход компонентов в прочное физическое состояние.

- Декорирование – используется ограниченно, на разных стадиях изготовления.

В производстве клинкера применяется два метода – полусухое прессование и экструзионная технология. Отличаются они способом формовки.

Оборудование

Продукция изготавливается на поточно-конвейерной линии. Каждый ее компонент – самостоятельный узел, с возможностью замены. Оборудование может иметь различия в зависимости от способа получения продукции. Составные части линии:

- бункеры с дозаторами;

- аппараты для дробления;

- распылительные сушки (башенные), обезвоживающие сырье;

- гидравлические прессы или коленно-рычажные, формовочные;

- однорядные сушилки с сетчатыми или роликовыми конвейерами;

- тоннельные печи для обжига – до 150 метров длиной;

- установки для сортировки и упаковывания готовых изделий.

Также на различных этапах необходимы распределительно-разгрузочные агрегаты.

Для небольшого частного предприятия потребуется более простой набор оборудования:

- смеситель;

- пресс;

- формовочный станок (для заготовок);

- печь для обжига;

- шкаф сушильный;

- инвентарь – лопаты, тележки, ведра и другое.

Стоимость оборудования для такого производства составит примерно 1 миллион рублей.

Клинкерная плитка пользуется большим спросом у покупателя. Она имеет отличные эксплуатационные качества и привлекательный внешний вид. Производство энергозатратное и требует определенных расходов. Однако при грамотной организации дела владелец бизнеса получит постоянный доход. Рекомендуем посмотреть существующих производителей строительных материалов и произвести конкурентную разведку.

Подписывайтесь на нас во Вконтакте и Яндекс Дзен.

Что такое клинкер и какое необходимо оборудование для производства клинкерной плитки?

Стабильная тенденция роста темпов и объемов строительства обусловила повышенный спрос на отделочные материалы. Их изготовлением все более активно занимаются предприниматели, чутко откликающиеся на требования рынка. Выпуск клинкерной продукции уверенно вошел в число востребованных и перспективных направлений.

Клинкер: что это?

Будучи традиционным для Европы, на просторах нашей страны клинкер появился сравнительно недавно. Это материал высокой прочности, который получают путем высокотемпературной термообработки (t > 1000 °C) из тугоплавкой сланцевой глины.

Его уникальные характеристики обеспечивает специальная технология изготовления и качественное оборудование для производства клинкерной плитки, кирпича, ступеней, оконных отливов, деталей для облицовки архитектурных форм сложной конфигурации. Превосходя керамические аналоги по многим параметрам, он быстро завоевал популярность у российских потребителей.

Методы изготовления: полусухое прессование и экструзия

Прессование – одна из технологий промышленного производства клинкерных облицовочных изделий, позволяющая получать продукцию, имеющую низкую теплопроводность, что очень ценно. Суть метода довольно проста. Исходный материал (глина с добавлением натуральных красителей) увлажняется, затем, задав форму и размеры клинкерной плитки с помощью специального пресса, её отправляют на обжиг в печь, минуя стадию предварительной сушки.

Данный метод требует изначально применения экструдера – машины, непрерывно перерабатывающей влажную пластичную глину в однородную массу путем измельчения. Пройдя этот этап, сырье для будущего изделия формуется под воздействием вакуумного пресса и, подвергшись предварительной сушке, поступает на обжиг.

Результат применения такой технологии – высокая прочность, адгезионная способность клинкера, его устойчивость к механическому воздействию и морозостойкость. Благодаря таким качествам он нашел широкое применение в строительстве (отделка фасадов зданий) и ландшафтном дизайне (мощение дорожек или террас).

Заметим, что оба метода включают в себя процесс прессования, который предусматривает использование формы для производства клинкерной плитки или иных видов изделий. Они изготавливаются по немецким технологиям и имеют матричный слой, эффективно обеспечивающий теплоизоляцию и герметичность конечной продукции. Как правило, выпуском таких пресс-форм занимаются немецкие производители либо компании из других стран по их технологиям.

Уникальные характеристики

В перечень неоспоримых преимуществ клинкера, выводящих его на лидирующие позиции, входят:

- Продолжительный срок эксплуатации (до ста лет и более), на протяжении которого материал сохраняет свой первоначальный вид и остается без визуально заметных внешних повреждений.

- Невосприимчивость к разрушительному действию ультрафиолетовых лучей и отсутствие высолов. С течением лет цветовая гамма изделий из клинкера сохраняется такой же яркой и насыщенной, как и в первые дни службы.

- Устойчивость к негативному воздействию низких температур, что очень важно в зоне с суровыми климатическими условиями.

- Высокие показатели прочности. Несмотря на то что толщина клинкерной плитки относительно небольшая (варьируется от 8 мм. до 12 мм.), она не уступает по этому параметру природному камню или керамограниту.

- Минимальный уровень водопоглощения (ниже 2 %). Под действием воды структура материала не разрушается, он хорошо переносит режим повышенной влажности.

- Клинкер экологически безопасен, поскольку производится исключительно из натурального сырья.

- Устойчивость к воздействию агрессивной химической среды (кислоты, щелочи).

- Возможность выпускать широчайший спектр изделий всевозможных цветов, форм и конфигураций.

Оборудование для производства клинкерной плитки: технологическая линия

Чтобы изготовить качественный клинкер, потребуется наличие:

- экструдера (если экструзия входит в технологический процесс);

- камер для предварительной сушки (в зависимости от производственных потребностей могут иметь различный объем загрузки и мощность);

- пресс-форм и ротационных, рычажных, ленточных либо вакуумных (применяются наиболее часто) прессовочных станков;

- ключевой составляющей цепочки – печи для обжига сланцевой глины (обычно используются тоннельные).

Изготовление клинкера: рентабельность бизнеса

Имея в достаточном количестве качественное оборудование для производства клинкерной плитки, крупные производители получают максимально возможную прибыль — за счет реализации продукции по среднерыночной цене и низкого уровня себестоимости. Такое соотношение производственных вложений и доходов предприятия определяет высокие показатели рентабельности, а следовательно и эффективности бизнеса, что делает его привлекательным для инвесторов.

Производство клинкерной плитки

Открыть производство клинкерной плитки в России, пока удалось только в Новочебоксарске, где в ноябре 2014 года был запущен завод «Экоклинкер». Первое отечественное предприятие будет прокладывать путь российским производителям на национальном рынке, уже к 2015 году импортёры этого облицовочного материала, будут серьёзно потеснены. Опираясь на опыт предпринимателей из Чувашии, рассмотрим перспективы данного бизнеса для начинающих инвесторов.

Открыть производство клинкерной плитки в России, пока удалось только в Новочебоксарске, где в ноябре 2014 года был запущен завод «Экоклинкер». Первое отечественное предприятие будет прокладывать путь российским производителям на национальном рынке, уже к 2015 году импортёры этого облицовочного материала, будут серьёзно потеснены. Опираясь на опыт предпринимателей из Чувашии, рассмотрим перспективы данного бизнеса для начинающих инвесторов.

Организационные мероприятия для открытия собственного завода

Работа начинается с процедуры регистрации ООО, подразумевающей сбор и предоставление в разрешительные органы пакета документов:

- регистрационное заявление — форма Р11001;

- устав организации;

- учредительный договор;

- паспорт руководителя компании;

- арендный договор на помещение.

Внимание! Если договор на аренду производственной площади не составлен к моменту регистрации предприятия, то можно обойтись гарантийным письмом от владельца недвижимости, подтверждающим последующее составление документа.

Потребуется оплатить государственную пошлину — 4000 рублей, квитанцию придётся также отправить в регистрационные органы.

Технология изготовления продукции

Технология производства клинкерной плитки, является основой всего производственного процесса. Основным методом изготовления облицовочного материала, является экструзия. Предполагается выработка суспензии на водной основе, в дальнейшем подвергающейся прессованию, что позволяет получать порошок, содержащий порядка 6% влаги.

Технологический процесс состоит из нескольких этапов:

- Экструдер — формовка изделия, полученного из тестообразной массы, содержащей несколько компонентов, таких как тугоплавкая сланцевая глина, шпат, фаянсовый бой, кварцевый песок, шамот;

- Сушильная камера – оказывается воздействие тёплым воздухом, способствующим снижению уровня влажности изделия;

- изготовление глазури – используются специальные виды стекла;

- глазуровка – покрытие изделия глазурью;

- Печной обжиг – осуществляется при температуре 1400°C.

Клинкерная плитка российского производства выдерживается в печи на протяжении 36 часов, что существенно повышает её эксплуатационные характеристики. Внешний вид изделия подлежит корректировке, посредством технологических приёмов. Например, устанавливаются боковые горелки, работающие в смешанном режиме, также используют методику «мерцающего огня», позволяющего добиться резонансных перепадов температуры. Такая обработка позволяет получить разнотонную продукцию, разнообразив товарный ассортимент.

Изготовление плитки с разной цветовой гаммой, выполняется с применением натуральных красителей, добавляемых в смесь, преимущественно используется охра и хна. Возможно задействование в производстве валиков, оснащённых шипами, которые царапая поверхность, создают искусственные неровности, способствующие приданию изделию состаренного вида.

Оборудование для изготовления плитки

Чтобы запустить полноценный технологический процесс, надо купить оборудование для производства клинкерной плитки.

Потребуются следующе станки:

- экструдер;

- формовочный пресс – приветствуется применение моделей разного типа: ротационные; ленточные; вакуумные; рычажные;

- сушильная камера — работает от электросети;

- туннельная печь для обжига.

Основным производственным оборудованием является газовая печь туннельного типа, оборудованная циркуляционной системой, а также укомплектованная линией глазирования. Управление процессом осуществляется при помощи автоматизированной системы, позволяющей контролировать температурный режим и осуществлять дистанционный мониторинг.

Производство клинкерной плитки для фасадов невозможно без использования печи, работающей на угольном, натуральном или сжиженном газе. Оборудование управляется при помощи винтовых передач, а температура регулируется компьютером. Охладительная система работает по принципу распыления, также предусмотрена опция переработки рассеивающихся тепловых потоков. Лидирующие позиции на рынке занимает компания LINGL, изготавливающая надёжные печи, пользующиеся спросом во всём мире.

Цена оборудования для производства клинкерной плитки предоставляется компанией, изготавливающей печи и сушилки по запросу. Необязательно организовывать масштабное производство, можно приобрести необходимое оборудование и начать изготавливать плитку на базе собственного подсобного хозяйства. Производство клинкерной плитки своими руками в домашних условиях позволит оценить перспективы открытия крупного предприятия в конкретном регионе. Если учесть, что данная ниша преимущественно занята импортёрами, то изготовление отечественной недорогой плитки, будет востребовано.

Другие материалы:

Производство пленки ПВХ

Производство пленки ПВХ

Открыть производство пленки ПВХ в России сложно, так как её изготовление сопровождается вредными выб.

Производство цемента

Производство цемента

Открытие завода по производству цемента в России всегда было хорошей идеей для организации собственн.

Изготовление керамзитобетонных блоков как бизнес

Изготовление керамзитобетонных блоков как бизнес

Керамзитобетонные блоки прекрасно зарекомендовали себя на рынке стройматериалов, что делает их произ.

Термопанель с клинкерной плиткой

Наша компания предлагает полный набор оборудования и компонентов для производства термопанелей с клинкерной плиткой

Из года в год мы видим, как растёт стоимость отопления. Каждый владелец дома или квартиры просто обязан задуматься об экономии. Наиболее эффективным видом утепления жилища является утепление фасада дома. Но фасад — это одновременно и такая часть здания, которая является «лицом» всего строения.

Вы можете создать эффективный бизнес: наша компания предлагает оборудование для производства термопанелей с лучшим утеплителем — пенополиуретаном, облицованным клинкерными плитками.

Термопанели с клинкерной плиткой являются наиболее простым решением задачи по экономии денег на отопление здания. При этом не требуется выполнять две операции при раздельном монтаже утеплителя и облицовочных материалов. Монтаж термопанели с клинкерной плиткой позволяет сократить затраты на утепление и декорирование здания.

Термопанель является одновременно и утеплителем и отличной облицовкой фасада здания. Такая панель может крепиться к стенам из любого материала: кирпич, пенобетон, шлакоблок, бетон и проч. Выполняется это, как правило, бригадой всего из двух человек. Термопанель легко режется алмазным диском, что позволяет осуществлять монтаж на фасадах любой сложности. Заполнение швов термопанелей необходимо производить морозостойкими затирками.

По качеству теплоизоляции такая панель аналогична слою минерального утеплителя в 30 см.

Посмотрите как красиво и аккуратно выглядит дом покрытый термопанелями.

Утепление зданий термопанелями с клинкерной плиткой — современный, простой и наиболее эффективный способ сэкономить свои деньги на обслуживание и эксплуатацию здания. Такие панели придают зданию индивидуальность и неповторимый облик, делают дом отличным от других, обратите внимание на фотографии выше.

Что вам потребуется для изготовления термопанелей:

1. Любая установка типа «Универсальная» или «Заливка»

2. Миксер УЗМ (заливочная головка)

Миксер (заливочная головка) УЗМ

3. Бак для промывки миксера

Бак для промывки миксера

4. Формы для заливки

Форма для заливки панели с клинкерной плиткой

5. Клинкерные плитки и компоненты ППУ

Варианты клинкерной плитки

Клинкерные плитки бывают различных цветов, фактуры и размеров, вот только несколько видов

Виды клинкерных плиток

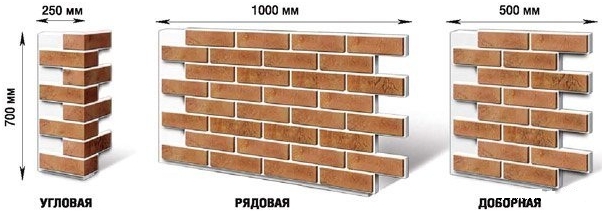

Формы бывают различного размера и толщины, обычно это такие виды форм как на рисунке ниже. Толщина панели зависит от конкретного случая и области применения.

Виды панелей с клинкерной плиткой

Стоимость форм:

толщиной 40 мм — 50 тыс. руб.

толщиной 60 мм — 55 тыс. руб.

толщиной 80 мм — 60 тыс. руб.

толщиной 40 мм — 55 тыс. руб.

толщиной 60 мм — 60 тыс. руб.

толщиной 80 мм — 65 тыс. руб.

Доборные и прочие формы — цены по запросу

Также мы изготавливаем формы любых размеров на заказ!

Сам процесс заливки наиболее упрощен

На первом этапе смазывается формаантиадгезионной смазкой. Это помогает не повредив изделие, легко извлечь его из формы.

После того как форма смазана в пазы выкладывается клинкерная плитка.

Клинкерная плитка в форме

Для того, чтобы придать красивый цвет и фактуру стыкам между клинкерной плиткой можно обсыпать форму песком или мраморной крошкой. Тогда получится, что между клинкерными плитками будет не ППУ, а песок или мрамор. Это красиво и эстетично, а так же экономит рабочее время, так как не нужно обсыпать стыки цементным раствором.

Обсыпка мраморной крошкой

После этого форма закрывается и заливается при помощи миксера УЗМ пенополиуретаном.

Заливка компонентов в форму

Изделие вылеживается в форме 15 минут и аккуратно извлекается из формы. Как видите процесс создания панелей из пенополиуретана с клинкерной плиткой не сложный, по времени короткий и доступен для освоения любому человеку.

Производство пленки ПВХ

Производство пленки ПВХ