Оборудование для производства холодного асфальта

Оборудование для производства асфальтобетонных смесей

Использование вторичного асфальта

Одним из перспективных направлений в дорожном строительстве, которое быстро развивается, является использование гранулята старого асфальтобетона (РАП) в асфальтобетонной смеси, так как за счет него уменьшается потребность в дорогостоящем битуме и каменных материалах. Таким образом, одновременно с сохранением природных ресурсов применение РАП помогает снизить первоначальные затраты на содержание и строительство дорог. Применение РАП в России проходит тестовую стадию и регламентируется предварительными национальными стандартами 244–2017 «Дороги автомобильные общего пользования. Переработанный асфальтобетон. Технические условия» и 245–2017 «Дороги автомобильные общего пользования. Переработанный асфальтобетон. Методика выбора битумного вяжущего при применении переработанного асфальтобетона в асфальтобетонных смесях».

На первом этапе при реализации технологии РАП разработчики стремились достичь максимального использования вторичного материала. Сейчас кроме этого учитывается общий расход энергии для производства асфальта, а также растущие требования контролирующих органов в отношении вредных выбросов.

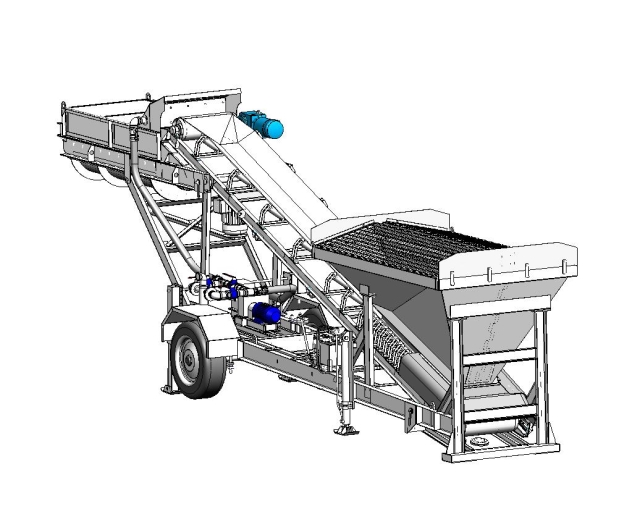

Для демонтажа старого покрытия обычно применяется дорожная фреза или ударно-отбойный инструмент. Чтобы использовать разнородный по размерам и составу вторичный материал, его необходимо сначала подготовить. Для этой цели лучше всего подойдет специализированная техника, например, дробильно-сортировочная установка Ammann RSS 120-M.

Этот мобильный комплекс на гусеничном шасси включает двухступенчатую дробилку с размером входного проема 1200х900 мм, грохот с двумя ситами и магнитный сепаратор. Медленно вращающиеся фрезы дробилки со сменными ножами обеспечивают щадящее дробление, сохраняют исходные частицы перерабатываемого материала и минимизируют выход мелких фракций. Установку можно подготовить к работе через 30 минут с момента доставки на рабочую площадку. Оператор может использовать дистанционное управление. Максимальная выработка достигает 180 т/ч.

Новые модели асфальтовых заводов

В ответ на новые запросы компания Benninghoven в своих установках TBA модульного типа применяет теперь барабан с генератором горячего газа, работающий по принципу противотока, снижающий уровень вредных выбросов и потребление энергии. При горячем рециклинге задача состоит в том, чтобы нагреть перерабатываемый вторичный материал до оптимальной рабочей температуры 160° так, чтобы уровень выбросов не превысил установленных значений, а содержащийся битум не выгорел. Для достижения такого результата в барабане с генератором горячего газа нагрев происходит не напрямую, а в режиме противотока в отличие от параллельных барабанов. Материал движется в противоположном направлении к источнику нагрева. В зависимости от качества используемого вторичного материала его долю можно довести до 90%. Асфальтобетонный завод Benninghoven TBA производительностью от 160 до 320 т/ч может эксплуатироваться в полумобильном или стационарном виде. Двухвальные смесители на 2, 3 или 4 тонны в составе TBA 2000, 3000 и 4000 обеспечивают производительность смешивания 160, 240 или 320 т/ч. Благодаря размещению главных компонентов в контейнерах и соединениям по принципу «подключи и работай» сокращается время монтажа.

Новые заводы Benninghoven серии ECO могут производить от 100 до 320 т асфальта в час. В них инновационные технологии АБЗ сочетаются c высокими производственными стандартами Benninghoven. Ключевой особенностью заводов ECO является мобильность: компоненты завода вместе с коммуникациями размещаются в отдельных модулях, изготовленных в соответствии со стандартами ISO для контейнеров. Такая конструкция позволяет ввести завод в эксплуатацию всего за пять недель, а также быстро интегрировать новые высокотехнологичные компоненты для оперативного реагирования на потребности клиентов и рынка.

Одним из ключевых достижений компании Astec стало внедрение нового мобильного асфальтового завода Voyager 140, который можно ввести в эксплуатацию в сжатые сроки, а также быстро разобрать для перевозки на новую площадку. Основным рабочим элементом Astec Voyager 140 является барабанный смеситель Astec Double Barrel с V-образными скребками. Voyager 140 производительностью 140 т/ч и долей РАП, достигающей 50%, отличается компактными размерами. Защита окружающей среды обеспечивается рукавным фильтром производительностью 35 800 м 3 /ч с импульсной очисткой и 260-ю мешками из арамида.

Инновационный продукт от Marini (Fayat Group) был представлен на выставке Bauma 2019 в Мюнхене. Асфальтовый завод Master Tower снижает воздействие на окружающую среду сразу по нескольким параметрам: благодаря использованию переработанного асфальта, уменьшению выбросов и снижению энергопотребления. Новый завод с двумя сушильными барабанами использует только одну горелку, которая обеспечивает подачу достаточного количества тепла благодаря системе циркуляции горячего воздуха. Оба сушильных барабана располагаются над смесителем для предотвращения слипания материала. Гранулят старого асфальтобетона выходит из барабана с температурой 160°, позволяя оператору производить смесь с любым процентным содержанием РАП без риска перегрева первичного материала, сохраняя энергию и качество битума, содержащегося в РАП.

Кроме того, компания Marini дополнила свой ассортимент асфальтобетонных заводов четырьмя новыми супермобильными моделями: Xpress 1500, 1500P с максимальной производительностью 120 т/ч, загрузкой смесителя 1,5 т, горелками мощностью 7 и 9 МВт и Xpress 2000 и 2000P с максимальной производительностью 160 т/ч загрузкой смесителя 2 т, горелками мощностью 9 и 13,4 МВт.

Ранее в этой серии была представлена единственная модель Xpress 2500 производительностью до 200 т/ч. Все модели Xpress легко транспортируются и монтируются за один день благодаря гидравлической системе подъема. Ширина в транспортном положении составляет 3 м, длина – 21 м, вес полуприцепа – 40 т. При необходимости может быть добавлена простая система для РАП, позволяющая использовать до 25% вторичного материала при подаче через кольцо сушильного барабана, 30% РАП при подаче в смеситель. В то же время, используя комбинированную загрузку, можно использовать до 40% РАП. Другие опции включают производство теплой смеси, а также дополнительный набор для вспененного битума.

Отдельные системы хранения

С помощью новой дополнительной системы хранения от Astec можно расширить зону деятельности асфальтового завода. Компактные размеры такой силосной системы позволяют установить ее на небольшом участке, где размещение завода целиком невозможно. Набор компонентов вспомогательной силосной системы хранения состоит из разгрузочного бункера для выгрузки самосвалов, наклонного скребкового конвейера, силосов для долговременного хранения с антисегрегационными дозаторами, поперечного конвейера, из которого смесь подается в выбранный силос, и средств управления.

Американская фирма Asphalt Drum Mixers предлагает самомонтирующиеся бункеры объемом от 30 до 75 т. Готовая смесь доставляется в бункеры с помощью конвейеров. Бункеры ADM изготавливаются из высокопрочной стали с применением двухсторонней сварки. Пневматический дозатор с двойным грейферным затвором снижает риск сегрегации смеси. Покрытие из стекловолокна обеспечивает усиленную теплоизоляцию для поддержания температуры на необходимом уровне до момента выгрузки и формирования равномерного потока асфальта. Заказчики могут выбрать дополнительную масляную или электрическую систему подогрева конуса. Система аварийного оповещения о высоком или низком уровне смеси позволяет избежать переполнения или перегрева бункера.

Системы фильтрации

Рукавные фильтры Ammann способны снизить содержание твердых частиц в отработавших газах до значений ниже 10 мг/Н.м 3 . Фильтры Ammann обеспечивают максимальную эффективность, создавая минимальный перепад давления при потерях тепла. Рукавные фильтры Ammann различного размера могут быть оптимизированы исходя из отношения объемного расхода газа к рабочей поверхности рукавов по требованию клиента. Рукавные фильтры Ammatex рассчитаны на работу при высоких температурах и устраняют необходимость в использовании воздушной заслонки приточного воздуха. Полимерное покрытие PTFE и качественные швы придают конструкции высокую устойчивость к нагрузкам и продлевают срок ее службы. Стабильность формы рукавных фильтров Ammann обеспечивается термофиксацией.

Marini разработала и успешно применила новую систему фильтрации паров и маслянистых выбросов AeroFILTER. Масляные пары возвращаются в нижнюю часть бункера и выводятся через специальные емкости без какой-либо утечки наружу. Воздух, смешанный с загрязненными парами, проходит через камеру сгорания, где остаточные вредные вещества устраняются.

Система очистки асфальтосмесительных установок TELTOMAT на базе тканевых фильтров поддерживает уровень пыли ниже 10 мг/м 3 . В качестве фильтрующего материала используется иглопробивной войлок различной плотности с высокой степенью очистки. Фильтры TELTOMAT выдерживают рабочую температуру до 130 °С, а некоторые материалы и до 200 °C.

Отечественное производство

В прошлом году в России было произведено более 48 млн т асфальтобетонных смесей, что сопоставимо с объемами 2017 г. Для производства асфальта используется в основном импортное оборудование. Наибольшим спросом пользуются мобильные установки. Производителей АБЗ в России немного, а объемы выпускаемой продукции незначительны.

Хорошей новостью стала недавняя презентация в г. Тосно асфальтобетонного завода циклического действия ДС-1600 мощностью 128 т/ч, который можно транспортировать так же легко, как и обычные контейнеры. ДС-1600 разработан группой компаний в составе «Коминвест-АКМТ», ТоМез и Amomatic Oy. Реализация проекта по запуску в серийное производство нового завода для нужд дорожной и строительной отраслей России оказалось возможной благодаря финансовой поддержке Минпромторга России, который пошел на компенсацию части затрат на проведение НИОКР в рамках государственной программы Российской Федерации «Развитие промышленности и повышение ее конкурентоспособности».

АБЗ ДС-1600 позволяет изготавливать все основные виды асфальтобетона, щебеночно-мастичного асфальтобетона, литого асфальтобетона для автомобильных дорог и аэродромов. К 2021 г. планируется довести объемы выпуска до 20 установок в год. При успешной реализации намеченных планов новый продукт в перспективе может занять до 20% российского рынка АБЗ.

Для нормальной работы АБЗ требуется его обеспечение сжатым воздухом, электроэнергией, водой и паром. Сжатый воздух расходуется прежде всего на распыление топлива у форсунок, для пневматической транспортировки минерального порошка, питания пневматических инструментов и обеспечения работы автоматической системы управления. Компрессорная станция для асфальтобетонного завода проектируется индивидуально, исходя из требуемой производительности и потребности в сжатом воздухе. Расход сжатого воздуха рассчитывается исходя из расхода топлива, количества форсунок, рабочей скорости и диаметра трубопроводов пневмотранспорта, количества пневмоинструмента и расхода воздуха на него. Бежецкий завод «АСО» производит для АБЗ винтовые компрессоры с мощностью привода 11 и 15 кВт. Эти модели поставляются в унифицированном корпусе. Каждая модель может быть настроена на четыре варианта давления: 8/ 10/ 13/ 16 атмосфер. Наибольшим спросом пользуется компрессор мощностью 11 кВт, рассчитанный на давление 10 атм. Помимо поставки отдельных компрессоров Бежецкий завод «АСО» предлагает решения «под ключ». В этом случае компрессор комплектуется системой подготовки (осушки и фильтрации) сжатого воздуха и монтируется в контейнерном блоке (КБ-10). Заказчику остается только подключить свою пневмомагистраль к компрессорной станции.

Оборудование для производства холодного асфальта

Мобильная установка выпуска холодного асфальта

Мобильная установка «МУХА» предназначена для выпуска холодных смесей «Мультигрейд» любых фракций производительностью 150 т/ч, при помощи которых смеси можно готовить на месте, или же на предприятии, после чего транспортировать на большие расстояния без риска потери потребительских свойств.

Данная установка многофункциональная и может быть применена для приготовления холодной асфальтобетонной смеси, черного щебня, смешения щебней различного зернового состава (черного гравия), тощих бетонов, стабилизированных грунтов, для смешивания различных материалов: грунтов, щебней, песка, цемента, крошки фрезерования а/б покрытий, извести, различных минеральных наполнителей и т.п. Установку можно перемещать, она легко монтируется, что позволяет в течение короткого времени начать выпуск холодной смеси в любом регионе или непосредственно на строящемся объекте.

Использование мобильной установки «МУХА» позволяет организовать дорожное строительство на местах, с минимальными затратами на транспортировку.

Технические характеристики смесителя МУХА:

Технические характеристики смесителя МУХА:

Производительность 150-200 тонн холодной смеси в час

Потребляемая мощность 50 кВт

Транспортная скорость 30 км/час

Установка является универсальной и может быть использована для приготовления холодных смесей, черного щебня, смешивания каменного материала различных составов, тощего бетона, стабилизированных грунтов, крошки фрезерования, а также прочих материалов (грунтов, щебней, песка, соли, извести и т.п.)Технологический процесс заключается в загрузке каменного материала в бункер смесителя при помощи фронтального погрузчика, подачи вяжущего Мультигрейд из битумовоза, и перемещения готовой смеси из-под смесителя в отвал. Приготовленная холодная смесь Мультигрейд может храниться в отвале под открытым небом в течение нескольких месяцев или даже лет. Смесь не боится атмосферных осадков, т.к. вяжущее не смывается с зерен щебня. Применяемый каменный материал должен на 100% быть продуктом дробления. Качество материала (его прочность) являются очень важным критерием, так как предлагаемая смесь является смесью открытого типа и нагрузка воспринимается формируемым каменным скелетом. Прочность щебня должна быть не ниже 800. Очень важна форма частиц щебня, так как она влияет на поведение зерен щебня в формируемом скелете и на способность смеси уплотняться под воздействием нагрузке катка. Содержание лещадных и игловидных частиц с соотношением сторон 5:1 не должно быть выше 10%. Важнейшим условием качества покрытия является гранулометрический состав смеси. Для подбора гранулометрического состава мы применяем метод Бейли, который обеспечивает упаковку зерен щебня и создание каменного скелета. Мы поможем вам подобрать гранулометрический состав вашей смеси.

Работа мобильной установки для выпуска холодного асфальта:

Мини мобильная установка выпуска холодного асфальта

Мини МУХА-М2 позволяет производить холодный асфальт Мультигрейд в мелкой фасовке — полиэтиленовые мешки по 23 кг.

Пример использвоания мобильной установки по выпуску холодного асфальта Мультигрейд

Пример работы смесителя мобильной установки холодного асфальта

Завод для производства холодного асфальта

Завод для производства холодного асфальта серии МВ производительностью 15, 20 и 30 м3/час.

Холодный асфальт — это современный инновационный дорожный материал, открывающий уникальные возможности организациям, специализирующимся на обслуживании дорог и дорожном строительстве. Холодный асфальт используют для быстрого ямочного ремонта автомагистралей, городских улиц, дорожных трещин или просто подъездных путей к собственному дому. Теперь для укладки асфальта не потребуется никаких тяжелых машин. Готовый к применению состав можно засыпать в выбоины и ямы, после чего для начала процесса полимеризации достаточно утрамбовать простой трамбовкой или наконец элементарно раскатать колесами своего автомобиля.

Этого материал, по своим свойствам не имеет аналогов и только приходит к нам в Россию, постепенно вытесняя устаревшие технологии ремонта и укладки асфальта. Если говорить о химическом составе этого материала, то его основой служит обычный полимер-измененный асфальт с множеством пластифицирующих и морозоустойчивых добавок.

Группа компаний Мегавес разработала и запустила в производство линии по выпуску холодного асфальта на базе хорошо зарекомендовавших себя мобильных асфальтобетонных заводов серии МВ АЗм. Технология производства холодного асфальта на нашем оборудовании обеспечивает выдачу полностью готового продукта, пригодного к непосредственному применению для ремонта дорог.

Пример компоновки завода для производства холодного асфальта

Фото действующего завода

Возможный вариант компоновки завода

Преимущества использование холодной асфальтовой смеси

- Высокое качество устранения дефектов (соответствие показателям плотности, прочности, равенства, жесткости основного покрытия);

- Длительный срок службы отремонтированного места;

- Постоянное наличие и доступность необходимого материала, машин и оборудования;

- Простота ремонта;

- Использование данной технологии в любых погодных условиях;

- Оперативность открытия движения транспорта в местах проведения ремонта, не нужно ждать полного застывания.

Пример расхода материалов при изготовлении 1000 кг асфальта (ориентировочно):

- Битум БНД 60/90 — 40.12 кг (4.01%);

- Дизельное топливо — 13.37 кг (1.34%);

- Концентрат Perma-Patch — 1.51 кг (0.15%);

- Щебень фр. 5-10 — 945 кг (94.5%);

-

- разогрев щебня — 65…75 С о

- разогрев вяжущего — до 110 С о

Инструкция по укладке холодного асфальта при ямочном ремонте дорожных покрытий

- Холодные смеси применяются для ямочного ремонта верхних слоев асфальтобетонных покрытий автомобильных дорог в любое время года, при температуре окружающей среды не ниже минус 30 С о .

- В холодное время года перед укладкой смесь необходимо поместить в теплое помещение на 1-2 сут. убедившись, что смесь приобрела подвижность.

- Подготовку места ремонта ведут в следующем порядке:

-

- Площадь ремонта должна быть не более 5 м2.

- Покрытия вокруг выбоин или ямы по контуру обрубают или обрезают строго вертикально. Обработку покрытия проводят на глубину разрушенного слоя покрытия, но не меньше чем 4 см по всей зоне ремонта.

- Края подготовленной для ремонта выбоины или ямы должны быть вертикальными для обеспечения упора холодной смеси.

- Подготовленные выбоины или ямы очищают от пыли и грязи.

- После подготовки краев выемки их, в отличие от традиционной технологии ямочного ремонта, не требуется обрабатывать вяжущим.

- Допускается укладка холодной смеси в необрезанные, очищенные от пыли и грязи выбоины и ямы при условии, что их края обеспечивают упор холодной смеси.

- Смесь укладывают слоями толщиной 5 см с послойным уплотнением. Смесь укладывают на 1 – 1,5 см выше поверхности существующего покрытия с учетом последующего уплотнения.

- В целях экономии материалов, когда глубина выбоины или ямы превышает 5 см, ее можно засыпать щебнем фракции от 5 мм до 20 мм марки не ниже М600, уплотнив его до коэффициента уплотнения не ниже чем 0,95. Расстояние от поверхности дорожного покрытия до слоя щебня должно составлять от 3 см до 5 см. После этого место повреждения заполняют холодной смесью.

- Уплотнение смеси производят вибротрамбовками или ручными трамбовками от краев выбоины к центру, можно применять легкий или средний каток.

- После уплотнения заделанную выбоину посыпают гранитной пылью или цементом (можно применять сухой песок) для исключения уноса вяжущего колесами автотранспорта до его окончательного отвердевания.

- Движение по отремонтированному участку открывают сразу же после уплотнения асфальтобетонной смеси, в мокрую погоду — через 2-4 ч после укладки. Движение транспорта обеспечивает требуемую плотность и ровность ремонтного слоя, а также сопряжение в одном уровне отремонтированного места со старым покрытием, благодаря адгезионным свойствам «заплаты».

- Под действием уплотняющей техники и под давлением транспорта активизируются адгезионные процессы между органическим вяжущим и минеральной частью и испарение легких фракций из органического вяжущего, в результате чего происходит затвердевание смеси.

Специализируемся на производстве продукции машиностроения — бетонных заводов, асфальтовых заводов, дозаторов и весодозирующего оборудования различного типа, фасовочного оборудования.

Холодный асфальт. Особенности производства и применения.

Проблема.

Водители, часто любят шутить — со снегом весной и асфальт растаял.

К сожалению, состояние автодорог, тротуаров и площадок, в населенных пунктах, бывает весьма плачевным.

Можно ругать дорожные службы, правительство.

Ждать чуда, что у вашего дома или во дворе, проведут ремонт асфальтового покрытия.

Своими руками.

Иногда быстрее и проще, а главное недорого это сделать самостоятельно, при помощи холодного асфальта.

Холодный асфальт в мешках различной фасовки, сегодня довольно легко купить в любом населенном пункте.

В данной статье мы расскажем, что такое холодный асфальт и из чего он состоит.

Состав.

Состав холодного асфальта, на самом деле, мало, чем отличается от асфальта для горячей укладки.

Разница заключается, в добавлении специальных веществ (модификаторов), которые не дают битуму затвердеть.

Это очень важно для использования готовой смеси.

Таким образом, достигается определенная пластичность, позволяющая работать полученной смесью, на протяжении длительного времени.

Срок хранения.

Готовая смесь холодного асфальта, имеет длительный срок хранения от 10 месяцев до 1 года.

При работе, не требуется специальной подготовки поверхности и применение инструмента и техники для ремонта.

Восстановление дорожного покрытия, можно производить в условиях отрицательных температур.

Это свойство, позволяет использовать его, в районах с холодным климатом.

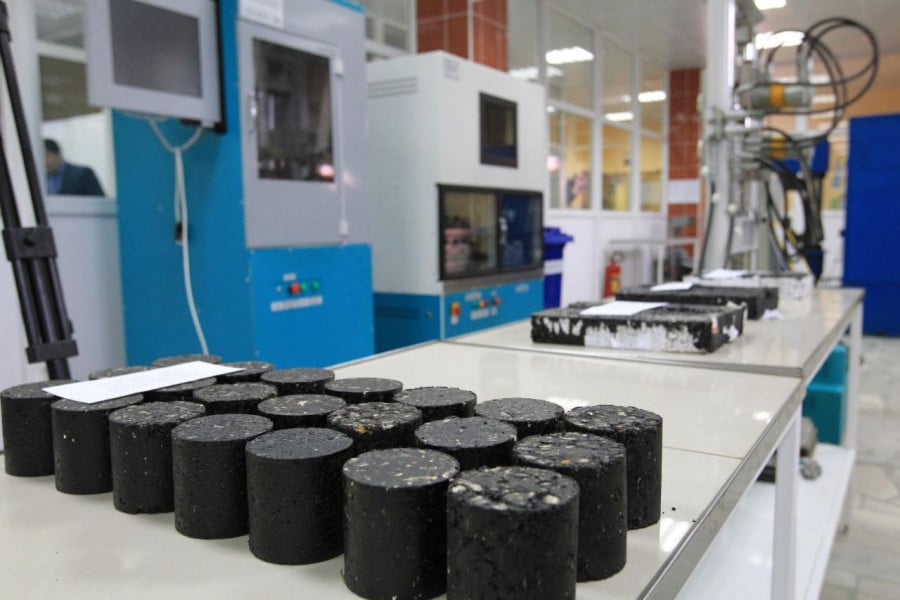

Смесь изготавливают с применением высокопрочного мелкозернистого щебня, предварительно очищенного и прошедшего интенсивную сушку.

Смесь холодного асфальта, проходит подготовку на специальном оборудовании асфальтобетонных заводов.

Щебень, определенной фракции, перемешивается в смесителях, при порционном добавлении битума.

Продолжительность перемешивания компонентов холодного асфальта составляет 20…25 секунд.

Фракции щебня, предварительно разогревается до определенной температуры, но не выше 100 С.

Объем добавляемого в смесь битума должен составлять от 4,2 до 4,5% от массы щебня.

Полимеризация.

Окончательным технологическим этапом производства холодного асфальта после перемешивания щебня с битумом, является добавление специальной добавки.

Объем специальной добавки при производстве смеси составляет 25…35% от веса битума.

От количества используемой в смеси добавки зависит продолжительность хранения холодного асфальта, с сохранением всех своих свойств.

Добавку в смесь можно подавать по средствам дозирующих установок, которые применяться для адгезивов.

Подавать добавку в смеситель необходимо отдельно. Смешение добавки непосредственно с битумом не допустимо.

Время перемешивание смеси 20…25 секунд, после чего смесь холодного асфальта готова к использованию.

Использование модификаторов, позволяет битуму сохранять свои свойства, не полимеризуясь длительное время, на открытом воздухе.

Процесс полимеризации битума, начинается во время проведения работ. При воздействии с атмосферой, полимерные вещества, образовывавшие защитную пленку, разрушаются.

Производство холодного асфальта

Понятие “холодный асфальт” у нас появилось относительно недавно. К инновации относились в большим подозрением и старались прибегать к традиционному, обычному и такому “родному” простому асфальту, избегая рисков использования новинки. Затормозила распространение асфаколда и его высокая стоимость. Мало того, что никто не был уверен в его достоинствах, так еще и цена не позволяла безболезненно для кошелька провести с ним эксперименты. Однако постепенно ценовая политика стала более демократичной, а особый материал начал растапливать “холодные” сердца россиян своими очевидными преимуществами. В данной статье мы опишем производство холодного асфальта.

Характерные особенности асфаколда

Материал обладает рядом отличительных особенностей. Холодный асфальт “по-пионерски” всегда готов к укладке. Если обычный асфальт нужно “готовить” периодически помешивая, следя за температурой и “пробуя на соль”, то холодный асфальт продается в виде уже готового “блюда”. Его достаточно просто достать из мешка и можно сразу же приступить к дорожным работам.

Это достоинство материала позволяет сэкономить массу времени. Асфаколд оперативно укладывается. Для этого процесса достаточно просто высыпать будущее дорожное покрытие на место его постоянной дислокации, тщательно его разровнять и хорошенько утрамбовать.

Для этих целей не нужны тяжелые катки, можно обойтись либо трамбовкой вручную, либо простой виброплитой. Холодный асфальт можно укладывать при температурах до -25 градусов, что особенно актуально в северных широтах России, где трескучие морозы становятся серьезным препятствием для работ коммунальных служб. Это же свойство позволяет безопасно перевозить материал при низких температурах без риска его испортить. В закрытых мешках асфаколд хранится до 10 лет, а во вскрытой упаковке до 2 лет.

Совет: холодный асфальт широко применяется не только коммунальными службами, но и рядовыми гражданами для асфальтирования своих дворов и прокладки дорожек. Материал настолько удобен в применении, что утрамбовать его можно даже обычным автомобилем. Битум даже не прилипнет к колесам. Наоборот, считается, что интенсивное движение сразу же после укладки идет покрытию только на пользу, тщательно “подгоняя” его составляющие друг под друга.

“Секрет” производства холодного асфальта

Материал представляет собой асфальтобетонную смесь, которая уже готова к использованию. При его производстве привычный битум заменяется на особые аналоги в виде битумов эластичных с разжижающими добавками или битумных эмульсий. Для них характерно особое “поведение” при падении температур: они добавляют материалу дополнительную вязкость. Среди прочих плюсов составляющей можно выделить:

- Повышение срока эксплуатации покрытия.

- Особая “зернистая” структура.

- Дополнительная устойчивость к агрессивным условиям эксплуатации.

Производство холодного асфальта довольно простое и включает в себя несколько этапов. В специальный смеситель высыпают предварительно нагретый щебень, гравий, песок и эластичный битум или битумную эмульсию. Все составляющие смеси хорошенько перемешиваются. Затем на некоторых производствах дополнительно в этот же смеситель вводят добавку-разжижитель. Добавка вводится в смесь через отдельный рукав. Все компоненты снова тщательно перемешиваются и охлаждаются естественным путем. После смешивания составляющих асфальт уже готов к использованию и его можно фасовать.

Совет: на некоторых производствах применяется технология, согласно которой нагрев компонентов не требуется. Термическая обработка компенсируется особым составом пластификаторов. Уникальный вид битума, применяемого в холодном асфальте, считается дорогой инновационной разработкой, именно этим фактом и обуславливается дороговизна самого материала.

Послесловие

Укладывать асфаколд невероятно просто. Подготовка участка дороги будет включать в себя только его тщательную очистку от мусора и грязи. После этого без лишних предисловий материал можно сразу же укладывать, разравнивать и трамбовать. Но при укладке стоит обращать внимание на толщину слоя, ведь специалисты не рекомендуют превышать 5 см. Если выемка в участке под ремонт гораздо глубже, то после укладки слоя допустимой толщины его следует утрамбовать и только после этого можно укладывать следующий слой.

Таким образом прочность покрытия, а с ней и срок его службы значительно возрастут. Кстати, “заплатку” обязательно нужно делать выше уровня остальной части дорожного покрытия с учетом усадки материала при утрамбовывании. Есть у покрытия и небольшие минусы: структура асфаколда не позволяет ему похвастаться высоким сопротивлением сдвигу. Поэтому покрытие не рекомендуется использовать в тех местах, где наиболее часто происходит торможение транспорта: оживленных перекрестках, перед пешеходными переходами и возле остановок.

Идеален этот материал для проведения экстренных дорожных работ в сложных климатических условиях. Перед его применением на сильном морозе его обязательно помещают в помещение с температурой от +10 градусов минимум на сутки. Это поможет его размягчить, что значительно облегчит укладку.