Оборудование для пастеризации молока

Оборудование для пастеризации молока в Москве

- Прочая техника для кухни

- Фильтры для кофемашин и кофеварок

- Прочее пищевое оборудование

- Лабораторное оборудование

- Комплектующие и запчасти для ванн

Домашняя сыроварня, пастеризатор, Бергман 20 л.

Сыроварня-пастеризатор МолЗавод с ЭБУ 35 литров, СП35.02.00.000, Форком

Сыроварня-пастеризатор «Молзавод» 35 л с ЭБУ (нерж.)

Сыроварня–пастеризатор, 80 литров, с ЭБУ

Автоматическая сыроварня-пастеризатор МолЗавод на 80 литров, Форком

Сыроварня-пастеризатор молока 10 литров Maggio Hobby 10.2 — встроенный ТЭН 2,5 кВт, пульт №2, ПМЗ

Сыроварня-пастеризатор «Молзавод» 35 л с ЭБУ (нерж.)

Домашняя сыроварня, пастеризатор, Бергман 20 л.

Пастеризатор-сыроварня MILKY 30 л, FRANZ JANSCHITZ

Bergmann Домашняя сыроварня-пастеризатор Бергман (Bergmann) 20 литров

Форком Сыроварня-пастеризатор МолЗавод СП35.00.00.000 с ЭБУ и мешалкой, Форком, на 35 литров

Пастеризатор Kocateq MIX10C

Мини пастеризатор-сыроварня MILKY 15 л, FRANZ JANSCHITZ

Сыроварня – пастеризатор с ЭБУ

Сыроварня–пастеризатор, 37 литров, с ЭБУ

Лира для сыроварни-пастеризатора Молзавод

Домашнняя мини сыроварня, пастеризатор, Bergman 12 л.

Диспенсер для молока с 2-мя охл.элементами, 6л (APS)

Сыроварня-пастеризатор с ЭБУ 35 л СП35.02.00.000 «молзавод»

Bergmann Пастеризатор молока — домашняя сыроварня Бергман (Bergmann) 30 литров

Доильный аппарат для коров «Молочная ферма» модель 1П

Мини пастеризатор-сыроварня MILKY 15 л, FRANZ JANSCHITZ

Фермерская сыроварня, пастеризатор, Bergman 30 л.

Сыроварня-пастеризатор молока 30 литров Maggio Hobby 30.2 — встроенный ТЭН 2,5 кВт, пульт №2, ПМЗ

Сыроварня-пастеризатор «Молзавод» 35 л с ЭБУ (нерж.)

Омь Сепаратор молока Омь-3, производительность 60 л/ч, приемник молока 5,5 л, 8000-12000 об/мин.

Домашнняя мини сыроварня, пастеризатор, Bergman 12 л.

Сыроварня Bielmeier полуавтоматическая 9 л (эмалированная)

Сыроварня – пастеризатор с ЭБУ

Вспениватель для молока ручной от батареек для взбивания молока (мини-миксер для взбивания сливок, белков) нержавеющая сталь капучинатор серебристый Fackelman 42568

Домашняя сыроварня Bergmann 12 л

Электросыроварня Maggio 20 л

Крынка Сепаратор молока Крынка-80, производит. 60 л/час, приемник молока 5,5 л, 8000-12000 об/мин, нерж.

Bergmann Пастеризатор молока – сыроварня Бергман (Bergmann) 20 литров с ТЭНом 2 кВт

Bergmann Пастеризатор молока – сыроварня Бергман (Bergmann) 20 литров с ТЭНом 2 кВт

Пастеризатор Kocateq MIX10C

Пастеризатор Kocateq MIX10C

Омь Сепаратор молока Омь, производительность 60 л/ч, приемник молока 5,5 л, 12 000 об/мин.

Диспенсер для молока; сталь нерж.; 5л

Bergmann Пастеризатор молока — домашняя сыроварня Бергман (Bergmann) 30 литров

Электросыроварня Maggio 11 л

Подставка для сыроварни-пастеризатора на 80 литров на колесах

Анализатор качества молока Лактан 1-4M исполнение 220

Домашняя сыроварня 20 л

Мастерица Сепаратор молока МастерицаES-0301,объем приемНика молока 5.5 л, частота вращения барабана 12000 об/мин, производительность 60 л/ч

Оборудование для пастеризации молока

Одним из простых видов аппаратов для нагревания и пастеризации молока являются ванны длительной пастеризации.

Нагревание молока в ваннах длительной пастеризации осуществляется горячей водой, подогреваемой паром непосредственно в рубашке, а охлаждение — ледяной водой, перегоняемой через рубашку.

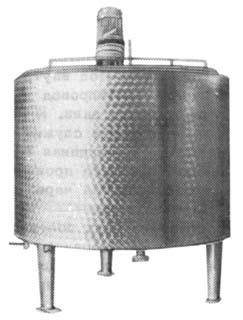

Ванна длительной пастеризации состоит из вертикального илиндрического резервуара (рис. 6.1.), изготовленного из кислостойкой нержавеющей стали и заключенного в двухстенный наружный корпус 2, воздушная прослойка которого выполняет роль термоизоляции. Межстенное пространство между молочным резервуаром и корпусом служит водяной рубашкой. Для подачи в нее пара под днищем внутреннего резервуара размещен паровой коллектор (барботер) 8. Опорожнение межстенного пространства осуществляется через вентиль 9, а слив охлаждающей воды через трубу 10.

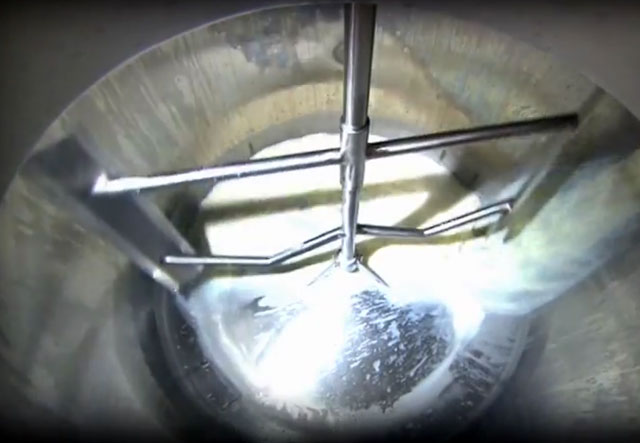

В процессе нагревания, охлаждения и хранения молоко перемешивается пропеллерной мешалкой 4. Слив его из ванны осуществляется с помощью крана 11. Мешалка имеет привод 5, состоящий из электродвигателя и фрикционной передачи, закрепленных н общей плите. Температура продукта контролируется по термометру 6.

Ванна оборудована крышкой 3 и тремя опорами 7. Ванну устанавливают в горизонтальном положении по уровню путем вращения регулировочных болтов в опорах ванны.

Ванна длительной пастеризации.

1резервуар; 2наружный корпус; 3 — крышка; 4 — Мешалка; 5 — привод мешалки; 6 — термометр; 7 — опора; 8 — паровой коллектор; 9 — вентиль; 10 — труба слива охлаждающей воды; 11 — сливной кран.

Рис. 6.1.

Работает ванна длительной пастеризации следующим образом. пар через коллектор (барботер) поступает в воду, заполняющую межстенное ространство, и нагревает ее до температуры до. 96°С. Конденсат пара смешивается с водой, излишки которой сливаются через переливную трубу.

Горячая вода через стенку внутреннего резервуара нагревает молоко. По достижении заданной температуры паровой вентиль частично прикрывают и выдерживают молоко при температуре пастеризации. Затем паровой вентиль полностью закрывают и открывают вентиль холодной воды, которая постепенно вытесняет из межстенного пространства горячую воду и охлаждает молоко.

После завершения технологического цикла молоко из ванны сливают, а внутренний резервуар ванны и все детали, соприкасающиеся с молоком, промывают моющим раствором и ополаскивают теплой водой.

Расход пара на пастеризацию 1000 кг молока в ваннах длительной пастеризации составляет 100. 140 кг, что в 4,5. 5 раз больше, чем в современных пластинчатых установках. Последнее свидетельствует о низкой экономичности ванн длительной пастеризации и объясняется тем, что тепло, затраченное на предварительное нагревание воды в рубашке ванны, используется нерационально. Кроме того, в ваннах длительной пастеризации неприменима рекунерация тепла, которая широко используется в пластинчатых аппаратах.

Универсальный танк является более совершенной конструкцией резервуара -теплообменника для тепловой обработки молока и других жидких пищевых продуктов. Он может быть использован для охлаждения молока с 35 до 5. 6°С и его хранения; для подогрева и пастеризации молока в интервале температур 75. 90°С; для тепловой обработки сливок и выдержки их при низкой температуре в процессе созревания и подогрева перед сбиванием; для охлаждения молока и других жидких молочных продуктов с 90 до 20°С.

В сравнении с ваннами длительной пастеризации универсальные танки оборудованы более современной и эффективной системой нагревания и охлаждения, а также приборами контроля технологических параметров.

Универсальный танк состоит из внутреннего резервуара 1 (Рис. 6.2.), заключенного в корпус 2. пространство между этими резервуарами и корпусом служит водяной рубашкой, в которой для повышения интенсивности движения рабочей жидкости (холодной и горячей воды) установлена труба — водогон 10. Через нее насосом 9 вода из нижней части водяной рубашки подается под напором в боковое кольцевое пространство.

Между корпусом резервуара и обшивкой имеется воздушная прослойка, которая выполняет роль термоизоляции, предохраняющей обшивку 3 танка от нагревания или охлаждения, а также снижающей потери тепла и холода в окружающую среду.

Между днищами внутреннего резервуара и корпуса смонтирован трубчатый теплообменник, который соединяется с рассыльной магистралью или водоаккумуляционной холодильной установкой. Под теплообменником смонтирован барботер 8 для подогрева воды паром. В нижней части внутреннего резервуара вмонтированы датчик дистанционного термометра 4, патрубок сливного крана 5

и лопастная мешалка 12, которая приводится во вращение от вала электродвигателя 11.

Работает универсальный танк следующим образом. Перед началом пастеризации межстенное пространство танка заполняют водой до появления ее из переливной трубы. Затем заполняют танк молоком, включают мешалку и насос циркуляции воды. После этого в барботер пускают пар и доводят температуру воды до 90. 96°С. Излишняя вода (от конденсации пара) сливается через переливную трубу.

После нагревания до заданной температуры, которую контролируют с помощью дистанционного термометра, молоко выдерживают в течение определенного времени, а затем прекращают подачу пара и пускают холодную воду. Циркуляционный насос при этом отключают. После вытеснения горячей воды через переливную трубу вновь включают насос и охлаждают молоко до температуры на 2-3 °С выше водопроводной воды. Для охлаждения молока до более низкой температуры водопроводную воду отключают, а в змеевик подают ледяную воду или рассол.

Мешалка и циркуляционный насос, перемешивая молоко и промежуточный хладоноситель, ускоряет процесс охлаждения молока.

Чтобы предотвратить нагревание охлажденного молока в период длительного хранения, мешалку и циркуляционный насос включают в работу через каждые 1.5. 2ч.

К недостаткам универсальных резервуаров теплообменников, так же , как и ванн длительной пастеризации, можно отнести: отсутствие рекунерации тепла и постоянный контакт продукта с воздушной средой.

1 — внутренний резервуар; 2 — корпус; 3 — обшивка танка; 4 — термометр; 5 — сливной кран; 6 — опора; 7 — трубчатый теплообменник; 8 — барботер; 9 — насос; 10 — труба-водогон; 11 — электродвигатель; 12 — мешалка; 13 — крышка.

Рис. 6.2.

Для обработки молока в закрытом потоке при высоких скоростях его движения служат трубчатые пастеризационные установки.

По числу цилиндрических корпусов для нагревания молока трубчатые установки подразделяются на одно-, двухи четырехсекционные.

Односекционный аппарат с паровым обогревом наиболее простой из применяемых трубчатых пастеризаторов. Он состоит из цилиндрического корпуса 3 (рис. 6.3), снабженного термоизоляцией и закрытым защитным кожухом из тонколистной стали. Внутри цилиндрического корпуса размещен трубчатый теплообменник, состоящий из труб, трубных досок с выфрезерованными в них каналами для попарного соединения труб и крышек с резиновыми уплотнениями. Последние изолируют каналы друг от друга, создавая таким образом змеевик. Первая и последняя трубы теплообменника выведены из цилиндра наружу в виде патрубков со штуцерами для ввода и вывода обрабатываемого продукта. В паровой рубашке цилиндра на входе пара установлена перфорированная отражательная пластина для предотвращения местного перегрева труб. В верхней части цилиндра смонтирована паровая обвязка пастеризатора, состоящая из температурного датчика 6, вентиля, регулятора температуры 5 прямого действия и монометра 4.

Для автоматического удаления конденсата из межтрубного пространства в нижней части цилиндра смонтиован конденсатоотводчик. Он состоит из корпуса и крышки, соединенных болтами, поплавка с грузом, съемного седла и шарикового клапана. Корпус установлен на трубчатой подставке, четыре ножки которой имеют винтовые опоры для регулировки уровня при монтаже пастеризатора на неровном полу.

Односекционный трубчатый пастеризатор с паровым обогревом.

1 — рама; 2 — крышка; 3 — корпус; 4 — манометр; 5 — регулятор температуры; 6 — температурный датчик; 7 — насос для молока.

Рис. 6.3

При работе пастеризатора молоко через входную трубу поступает в трубчатый теплообменний и, проходя по змеевиковым каналам, нагревается паром до заданной температуры. На выходе молока из теплообменника установлен датчик температуры, связанный с регулятором температуры. Поступление пара в межтрубное пространство пастеризатора регулируется автоматически в зависимости от температуры пастеризации молока.

Более совершенный конструкции трубчатых пастеризаторов оборудованы также перепускным клапаном, который связан с чувствительным элементом менометрического термометра. Последний воспринимает температуру молока, выходящего из пастеризатора, и подает сигнал на электромагнитный клапан. Если температура молока ниже заданной, электромагнитный клапан срабатывает и направляет поток молока на повторное нагревание.

Нормальная работа трубчатого парового пастеризатора во многом зависит от правильной работы регулятора температуры и конденсатоотводчика. Последний должен обеспечивать непрерывный и полный отвод конденсата из паровой рубашки, так как приего накоплении уменьшается теплообменная поверхность, а следовательно, снижается производительность пастеризатора.

Недостатки трубчатых пастеризационных установок — высокая металлоемкость и большие габаритные размеры по сравнению с пластинчатыми при равной производительности; необходимость значительного свободного пространства со стороны торцов цилиндрических теплообменных секций для работы длинными ершами при чистке и мойке аппарата; отсутствие секций для рекунерации теплоты, что снижает экономичность работы и сужает область применения этих теплообменников.

На основании вышеизложенного в проектируемом аппаратном цехе для пастеризации молока рекомендуется автоматизированная установка пластинчатого типа.

Об оборудовании для переработки молока

Современное оборудование для переработки молока станет основой прибыльного бизнеса. Отдельные агрегаты помогут расширить возможности молочной фермы. С использованием простых рецептов изготовления можно наладить выпуск вкуснейших молочных продуктов с повышенной добавленной стоимостью. С другой стороны, небольшой молокозавод будет приносить хорошую прибыль при использовании закупок базового сырья в различных хозяйствах.

- Варианты развития бизнеса

- Агрегаты для производственной линии по обработке и розливу молока

- Разновидности сепараторов и их предназначение

- Установка для производства сгущенного молока

- Очищение, пастеризация и упаковка

- Рентабельность цеха по переработке молока

Варианты развития бизнеса

Собственное дело по переработке молока можно начинать с небольших объемов. Творог, сметану, сыры можно изготавливать с помощью недорогого оборудования из коровьего молока. Дальнейшие вложения помогут со временем расширить ассортимент выпускаемой продукции.

Обустройство производственного цеха на небольшой молочной ферме повысит рентабельность индивидуального хозяйства. В этих условиях будет выгодно перерабатывать собственную продукцию, поскольку это позволит расширить рынки сбыта и увеличить цены готовых продуктов из молока.

Одним из вариантов приобретения бизнеса является покупка готового молочного производства «под ключ». Это потребует больших материальных вложений. Преимуществом зачастую будет налаженная линия производства, готовая система сбыта, закупок сырья. Нередко предлагаемое молочное оборудование будет частью эффективной животноводческой фермы. Несмотря на видимые преимущества такого налаженного бизнеса, его приобретение может быть связано с определенными скрытыми проблемами.

Агрегаты для производственной линии по обработке и розливу молока

Существует множество комплексов, эффективно работающих на различных молокозаводах. Они отличаются в зависимости от производственных мощностей. Оборудование для розлива молока зачастую является необходимой частью более крупных образований. Количество отдельных агрегатов таких линий зависит от масштабов производства. Особенно выгодным может стать использование бывших в употреблении аппаратов.

Разные технологические задачи может решать оборудование для молочной промышленности, которое состоит из следующих отдельных модулей:

- емкости для молока используют при его хранении, закваске, длительной пастеризации;

- сепараторы отделяют фракции цельной продукции, с их помощью получают сливки и очищают молоко;

- гомогенизаторы мелко измельчают, очищают молочную массу, делая ее однородной для изготовления застывших продуктов;

- пастеризатор молока для уничтожения болезнетворных микроорганизмов;

- теплообменное молочное оборудование, охлаждающее продукцию с помощью накапливаемого льда, фреона;

- эмульгаторы, превращающие жидкие и порошкообразные вещества в эмульсии;

- санитарно-гигиенические установки работают с использованием моющих средств для молочного оборудования, в частности, специального мыла. (Это позволяет тщательно очищать все агрегаты, поддерживать их в нормальном санитарном состоянии).

Качественные пищевые емкости из нержавеющей стали обеспечивают длительное хранение продуктов, не вступают в реакцию с сырьем.

Их используют для пастеризации и охлаждения молока, его тепловой обработки, транспортировки, хранения, нормализации сливок, изготовления масла и сыра. Они отличаются долговечностью, их можно подключать к насосам, гомогенизатору, сепаратору, упаковочным аппаратам. Стоимость отдельных агрегатов начинается от 52000 рублей.

Разновидности сепараторов и их предназначение

Очищение молочного сырья от различных примесей, удаления бактерий является важнейшей операцией на первых стадиях его переработки. Также для производства сметаны необходимой задачей будет разделение молока на сливки и его обезжиренную часть, которую позднее нормализуют по жировым показателям. Те и другие задачи решают сепараторы. В зависимости от специализации, эти приборы разделяют на очистители и сливкоотделители. На молокозаводах такое оборудование будет незаменимым. Кроме того, оно является главным и необходимым для переработки молока в домашних условиях.

Сепараторы бывают закрытые, полузакрытые и открытые. Высокая степень стерилизации достигается минимальным контактом с окружающей средой, поэтому для этих целей лучше всего подойдут закрытые модели.

Также агрегаты различаются по степени автоматизации. Модели с ручной очисткой барабана стоят дешевле. Наибольшее распространение получили аппараты с верхним вводом молока.

Они изготавливаются из нержавеющей стали, а уплотнители — из полимерных материалов и пищевой резины.

Установка для производства сгущенного молока

Небольшие домашние фермерские хозяйства из-за низкой закупочной стоимости молока нередко сталкиваются с проблемой его реализации. Продажа переработанного натурального продукта поможет решить такие проблемы. Обустройство мини-цеха, который содержит оборудование для производства сухого молока, станет особенно прибыльным вариантом решения проблемы.

Кроме того, полезным будет молочное оборудование для производства различных видов сыра, творога, масла, мороженного, сгущенного молока. При этом выгодно сосредоточить усилия именно на сгущенке, поскольку затраты будут такими же, как и при пастеризации молока.

Рецепты сгущенного молока довольно простые, а установка УСМ-4 обеспечит отличный результат в виде 11 кг вкуснейшей продукции за четыре часа, в течение которых длится один цикл. Этот аппарат имеет бак объемом 30 л, вес 45 кг, а потребляемую мощность — 3,5 кВт/час.

Такую установку легко обслуживать одному человеку. Кроме того, она занимает минимум места.

Очищение, пастеризация и упаковка

Строгое соблюдение технологии производства обеспечивает качество готового продукта и эффективность работы линии по переработке молока.

В первую очередь проверяется цельность и качество молочного сырья, а затем оно попадает внутрь приемной емкости через специальные фильтры с помощью насосов и далее в систему нормализации. Здесь происходит процесс сепарации, в результате которого проходит первичное очищение сырья, разделение его на фракции.

Следующим этапом является применение пастеризационных методов и охлаждения. При этом используется оборудование для пастеризации молока.

Дальнейшая процедура заквашивания в автоматическом режиме приводит к получению сметаны.

Готовая продукция расфасовывается на линии розлива, без которой оборудование для производства молока не будет полностью выполнять свое предназначение.

Эта линия относится к упаковочной части. С ее помощью происходит розлив молочных продуктов в пластиковые, стеклянные бутылки с автоматической укупоркой крышек. После этого наклеивается этикетка. Готовая продукция может также упаковываться в пакеты. Такая линия работает от сети 220 В и имеет производительность до 20 упаковок в минуту.

Внутри цеха необходимо установить оборудование для хранения молока, которое состоит из емкостей различного предназначения. Такие агрегаты необходимы как для домашнего, так и крупного производства.

Рентабельность цеха по переработке молока

Одним из оптимальных путей открытия бизнеса является приобретение модульного завода. Отдельные модули составляют складскую, лабораторную, бытовую его части, которые связаны между собой в соответствии с технологической схемой. При этом изначально используется оборудование для первичной обработки молока, а на следующих этапах из этого сырья производится пастеризованное, сгущенное, обычное молоко, ряженка, кефир, творог, сметана, йогурт.

Такие линии предлагаются уже готовыми и с их помощью можно сразу перерабатывать до 2000 литров молочного сырья одновременно.

А вам интересно, какое оборудование станет наиболее полезным для переработки молока? Если информация, представленная в данной статье, кажется полезной, то ставьте «лайки», делитесь со своими друзьями в интернете.

Температурная пастеризация молока

Что такое температурная пастеризация молока?

Пастеризация – это процесс подогревания жидких продуктов до температуры, близкой к кипению. Технология открыта французским микробиологом Луи Пастером в середине XIX века. Преимуществами пастеризации являются простота и дешевизна способа.

При нагревании продукт не доводят до кипения, чтобы уничтожить различные вредные бактерии, но не допустить изменения его положительных свойств. Но жизнеспособные споры все равно остаются, а при возникновении определенных условий начинают развиваться. Из-за этого, например, пастеризованное молоко хранится определенное время при низкой температуре. Пастеризация не изменяет пищевую ценность продукта, не уничтожает полезные ферменты, а вкус оставляет прежним.

Пастеризация бывает нескольких режимов:

Длительный режим – продукт нагревают до температуры 63-65 °C и выдерживают в течение получаса. В этих условиях уничтожается почти 100% патогенной микрофлоры, кроме некоторых вредных бактерий, приспособленных к такому температурному режиму. Подходит для цикличной технологии.

Короткий режим – продукт нагревают до температуры 75 °C и выдерживают от 30 секунд до минуты. Кроме той микрофлоры, что уничтожается при длительном режиме, уничтожаются еще и термофилы. Немного меняется вкус молока. Подходит для текущей технологии, в которой нуждаются большие предприятия.

Мгновенный режим – продукт нагревают до температуры 90 °C и выдерживают несколько секунд. Это самый эффективный режим для уничтожения микробов, но и свойства продукта тоже сильно меняются. Подходит для очень крупных предприятий.

На выбор режима пастеризации влияют определенные условия: объем производства, допустимый уровень изменения продукта, количество оставшихся микроорганизмов. Успешной пастеризацией считают ту, в процессе которой погибла туберкулезная палочка, потому что она самая устойчивая к высокой температуре. Результат обычно выражают в процентном соотношении погибших микробов к их количеству, которое было до пастеризации.

На производстве проводится пастеризация для двух целей. Во-первых, для снижения содержания вредной микрофлоры. Во-вторых, чтобы изготовить необходимый продукт (ряженку или топленое молоко, например).

Процесс пастеризации осуществляется с помощью специальных аппаратов, среди которых стоит выделить ванну длительной пастеризации.

Ванна длительной пастеризации имеет несколько функций:

Нагрев молока для пастеризации.

Изготовление кисломолочных продуктов.

Ванна длительной пастеризации – это объемная емкость, обеспечивающая термоизоляцию, по форме напоминающая цилиндр, стоящий на прочных опорах. Выполнена она из твердой стали и отлично защищена от повреждений. Ванна оснащается такими необходимыми деталями, которые сохраняют молочную продукцию: миксер, трубы для переливания, устройство отвода конденсата, датчики температуры и автоматики.

Как устроена ванна длительной пастеризации?

ВДП – это емкость для длительной пастеризации, стоящая на четырех опорах. Оно состоит из самой ванны, корпуса и облицовочного покрытия. Перемешивание продукта осуществляется миксером.

Сначала ванна наполняется молоком, а пространство между корпусом и резервуаром – водой. Контролируется этот процесс автоматическим датчиком уровня воды. Чтобы ускорить теплообмен, необходимо включить миксер. Датчик температурного режима, показывающий температуру молока, контролирует и регулирует ее. Охлаждается молоко, когда горячая вода вытесняется ледяной из межстенного пространства. Слив воды происходит напрямую в канализацию.

Комплектация ВДП различная. В некоторых пастеризаторах молока установлено дополнительное оборудование и контроллеры с сенсорной панелью, на которой задаются различные программы для приготовления кисломолочных, сырных и прочих продуктов.

Кроме ванн цилиндрической формы, используются прямоугольные ванны. Мешалки в них плоские, поэтому задействован способ орошения для подогрева горячей водой. Такие ванны быстрее нагреваются из-за большей поверхности нагрева.

Кроме того, что ванны могут быть одинакового объема, прямоугольные все же имеют меньшую глубину, а их верхний край находится ближе к полу. Это значительно облегчает мойку аппарата.

Комплектация и объем ванны длительной пастеризации

Компания «Молокопровод» выпускает 13 вариантов ванн длительной пастеризации объемами от 75 до 1 500 литров. При этом мощность электрического двигателя и частота вращения миксера у всех ванн одинакова – 0,18 кВт и 35 оборотов в минуту соответственно. Максимальная температуры нагрева у всех моделей – 95 °C. Диаметр переливной трубы – 25 мм.

Ванны длительной пастеризации отличаются между собой по параметрам, приведенным в таблице 1.

Таблица 1 – Ассортимент ванн длительной пастеризации компании «Молокопровод»

Пастеризатор молока

ООО «Пищевик Инжиниринг» изготавливает теплообменники трубчатые различных объёмов и модификаций.

Что такое температурная пастеризация молока?

Пастеризация — это процесс нагревания молока до уровня, близкого к точке закипания. Тем не менее, процесса закипания при этом не допускается, так как это приведет к изменению свойств этого продукта. Основной целью пастеризации является уничтожение различных вредных микроорганизмов в частности неспорообразующих патогенных бактерий, или снижения общего их количества. В настоящее время, пастеризация — это самый дешевый и простой способ обеззараживания молока.

Существует три режима пастеризации

- Длительная пастеризация ( http://supersteel.ru/catalog/emkostnoe_oborudovanie/vannyi_dlitelnoy_pasterizatsii )

- В процессе длительной пастеризации молоко нагревают до температуры около 63 градусов Цельсия и выдерживают 30 минут.

- Кратковременная пастеризация осуществляется при температуре около 75 градусов. Сам процесс длится 15-20 секунд, после чего молоко постепенно охлаждают.

- Мгновенная пастеризация осуществляется при температуре около 90 градусов Цельсия. При этом выдержки не производится.

Благодаря пастеризации мы добиваемся более долгой сохранности молока, уменьшаем способность молока к закисанию.

При пастеризации молока изменяются различные свойства продукта (некоторые соли, кислотность, разрушаются отдельные виды аминокислот).

Назначение пастеризатора (теплообменника трубчатого)

Аппарат теплообменный трубчатый (далее пастеризатор) ПТ предназначен для пастеризации молока, сливок, а также других пищевых продуктов. Производительность аппарата зависит от вязкости и плотности обрабатываемого продукта.

Пастеризатор так же может быть использован как охладитель, подогреватель, для высокотемпературной пастеризации.

Технические характеристики

| Характеристика | Значение |

|---|---|

| Производительность по молоку т/час | 1,5; 2,5; 5; 10 |

| Температура исходного продукта, ºС | 10 |

| Температура пастеризации, ºС | 80-95 |

| Давление пара в цилиндрах пастеризаторах, кгс/см2 | 0,3-0,5 |

| Расход пара для пастеризации молока, кг | 700 |

| Поверхность нагрева, м² | 4; 5; 7; 9 |

| Скорость движения молока в трубах, м/сек | 2,5 |

| Габаритные размеры, мм | 1200*800*1100; 1600*800*1300 |

| Масса, кг | 90; 120; 180; 230 |

Устройство и принцип работы трубчатого теплообменника (пастеризатора)

Аппарат ПТ состоит из двух (трех) цилиндров — теплообменников, верхнего и нижнего, обогреваемых паром (возможно горизонтальное исполнение). В торцы цилиндров вварены трубные доски, в которые так же вварены 24/28 трубы. Все детали ванны, контактирующие с продуктом, изготовлены из сталей, соответствующих ГН 2.3.3.972-00. В случае, когда аппарат используется для подогрева или охлаждения продукта он может состоять из одного цилиндра — теплообменника.

В торцах трубных досок выфрезерованы каналы, соединяющие трубы попарно. Первая (нижняя) и последняя (верхняя) трубы выведены из цилиндров наружу в виде патрубков со штуцерами. Так же ООО «Пищевик Инжиниринг» изготавливает теплообменники в которых каналы не фрезеруются в самих трубных досках, а вырезаны непосредственно в резиновых торцевых уплотнениях. Данное решение позволяет улучшить гигиенические показатели, облегчить процесс мойки, продлевает срок службы изделия.

В торцах цилиндров установлены плотно привернутые крышки с резиновыми уплотнениями, создающие герметичность и изолирующие каналы друг от друга. (Так же, цилиндры поставляются в другом исполнении, где крышки крепятся на хомутах.) Жидкость, нагнетаемая насосом (насосы и арматура в комплект поставки не входят), попадает в первую трубу, затем в канал, перемешивается и переходит в следующую трубу, опять в канал и т.д., пока последовательно не пройдет по всем 48 трубам.

В паровых рубашках цилиндров при входе пара установлены металлические пластины — отражатели пара. На паропроводе, перед входом пара в рубашки цилиндров, должны устанавливаться манометры.

ООО «Пищевик Инжиниринг» изготавливает теплообменники трубчатые с одним, двумя или тремя цилиндрами, исходя из заказа клиента.

1-Цилиндр нижний; 2- Цилиндр верхний; 3-Конденсатоотводчик;

2,4-Насос; 5,6,7 — Молокопроводы.

Рис. 1 — Пастеризатор трубчатый.

Указание мер безопасности

- Молокопроводы и паропроводы необходимо прокладывать таким образом, чтобы они не мешали проходу обслуживающего персонала.

- Паропроводы должны быть покрыты термоизоляцией и окрашены в красный цвет.

- После монтажа цилиндры пастеризатора должны быть проверены на герметичность гидравлическим давлением 4 кгс/см.

- Испытания на герметичность следует проводить при каждой перестановке аппарата на новое место.

- Использование рассолов не допускается!

Подготовка аппарата к работе

Перед монтажом необходимо тщательно ознакомиться с паспортом. Комплектность установки проверить по упаковочному листу. Монтаж оборудования выполнять по монтажной схеме (см. рис.1).

При подготовке аппаратов к пуску необходимо осмотреть наличие и состояние резиновых уплотнений, приборы контроля (манометры и термометры) и регулирования.

Присоединение паропроводов производить по существующим правилам, поверхности паропроводящих труб покрыть термоизоляцией.

Перед пуском установки в работу, необходимо плотно закрыть все четыре крышки аппарата и присоединить молокопроводы.

Аппарат следует прохлорировать и пропастерилизовать. С этой целью в приемную ванну для молока заливают водный раствор хлорной извести. Включают насос, и хлорная вода циркулирует в течение 10 мин. Затем промывают установку холодной водой.

Мойка и стерилизация аппарата осуществляется при ручном режиме работы. Циркулирующую через аппарат холодную воду нагревают до температуры пастеризации молока (80-90 ºС), после чего переводят установку на автоматический режим и в аппарат направляют сливки для пастеризации.

Условия правильного пуска и работы аппарата

- Пар в рубашку цилиндра следует пускать при работающем насосе, т.е. при протекающей в трубах жидкости.

- Не допускать задержки и перерыва потока молока.

- При остановке пастеризации сперва перекрыть подачу пара, а затем останавливать насос. Во избежание всасывания воздуха в насос, необходимо следить, чтобы в емкости поддерживался уровень молока или сливок не ниже 30 см над спускным краном.

При низком уровне жидкости происходит всасывание воздуха вместе с молоком. Образуется воздушная воронка, нарушается нормальная работа насоса.

Порядок работы теплообменника трубчатого

Продукт, молоко, сливки во время пастеризации проходят последовательно по 48 трубам нижнего и верхнего цилиндров и нагреваются паром, который поступает в межтрубное пространство цилиндров, до температуры пастеризации 85-95 °С.

Во время работы нельзя допускать образования пригара белка и превращения его в пленку, что чаще всего наступает при прекращении подачи в аппарат молока и продолжающемся поступлении пара в межтрубное пространство цилиндров.

Снижение производительности аппарата путем уменьшения притока исходного молока приводит к уменьшению скорости потока и увеличению времени пребывания продукта в аппарате. В этом случае увеличивается отложение белков на поверхности трубы и возможно появление в масле таких пороков, как мучнистость, слоистость, крошливость.

Техническое обслуживание

При вынужденной остановке аппарата необходимо:

- перекрыть подачу пара в паровую рубашку верхнего цилиндра;

- открыть воздушные краники цилиндров и выпустить остатки пара из цилиндров;

- отключить молочные насосы.

Такой порядок остановки аппарата следует соблюдать во избежание пригара сливок к внутренней поверхности труб. Перед окончанием работы, необходимо вылить в ванну или танк 50-60 л воды для продавливания остатков молока через аппарат и одновременно для его предварительной промывки. По окончании работы открыть все четыре крышки аппарата, чтобы из труб слилась вода, затем стальным ершом прочистить все трубы и промыть их горячей водой из шланга, аппарат протереть. Нержавеющий молокопровод позволяет осуществлять безразборной мойки аппарата.

Гарантия изготовителя

Предприятие-изготовитель ООО «Пищевик Инжиниринг» гарантирует нормальную устойчивую работу теплообменника трубчатого марки ПТ, его соответствие параметрам и требованиям, при соблюдении потребителем правил эксплуатации, транспортирования, хранения и монтажа.

Гарантийный срок эксплуатации — 12 месяцев со дня ввода теплообменника в эксплуатацию. Гарантия не распространяется на резинотехнические изделия.