Керамический двигатель внутреннего сгорания

Двигатель из керамики

Среди больших и малых сенсаций, ежедневно облетающих планету, сообщения о создании «керамического» двигателя не затерялись: ведь речь, похоже, шла о грядущей революции в мире моторов.

Местом ее рождения стала Япония. Сначала фирма НГК, известная производством свечей зажигания и изоляторов, объявила об успешных стендовых испытаниях 50-кубового двухтактного двигателя из керамических деталей. Почти в это же время на экранах телевизоров предстал японский автомобиль с трехцилиндровым «керамическим» двигателем. без системы охлаждения! Его «родители» — ведущая в своей области фирма «Киото керамике» и автомобильная компания «Исудзу» явно торопились обнародовать сенсацию. Правда, это был только макетный образец автомобиля, но он двигался! Сообщалось, что двигатель машины — дизельный, рабочим объемом 2800 см3 и мощностью 55 л. с./41 кВт. Фирма НГК между тем объявила, что вслед за 50-кубовым намерена изготовить 100-кубовый мотор для испытаний на мотоцикле.

Можно ли считать эти события рубежом, открывающим «керамическую» эру двигателя внутреннего сгорания (ДВС)? В поисках ответа мы попытались проанализировать информацию в зарубежной печати.

Отметим сразу, что при изготовлении транспортных двигателей традиционно используются разные металлы и их сплавы, технология обработки которых доведена до высокой степени совершенства. В силу этого, а также массового характера производства только весьма серьезные причины могут заинтересовать моторостроительные фирмы в использовании нетрадиционных материалов. Посмотрим с этих позиций на достоинства и перспективы керамики.

Основные ее преимущества — более высокая, чем у металлов и их сплавов, термостойкость и прочность на сжатие, лучше теплоизоляционные свойства, меньшая объемная масса. Как они влияют на важнейшие параметры ДВС?

Прежде всего, керамика, выдерживающая температуры порядка 1500°С (примерно на 600° выше, чем металл), позволяет действительно обойтись без системы охлаждения. А ее отсутствие не только существенно упрощает и облегчает двигатель, но, что важнее, позволяет намного сократить потери тепла, связанные с охлаждением деталей, и тем самым резко (на две трети) поднять термический КПД двигателя. Вспомним: у традиционного ДВС он составляет чуть больше 0,3, то есть только третья часть тепловой энергии, получаемой при сгорании топлива, преобразуется в полезную работу.

При работе без теплообмена с внешней средой термический КПД может достичь в перспективе 0,48, то есть возрасти на 60%. Излишне пояснять, сколь благоприятно это отразится на экономических характеристиках двигателя.

Повышенная температура поверхностей поршня и камеры сгорания и сама по себе создает лучшие условия для более полного и эффективного сгорания смеси. Отсюда — возможность применения обедненных смесей (а это дополнительный резерв экономии топлива), отсюда и более низкий уровень токсичности.

Такое достоинство керамики, как меньшая объемная масса, способствует облегчению силовой установки и уменьшению сил инерции ее движущихся частей.

И еще одно немаловажное обстоятельство. Моторостроение сегодня все острее сталкивается с проблемой дефицита и роста цен на такие металлы, как кобальт, никель, хром. Сырьем же для производства керамики служат широко распространенные в природе нерудные материалы — каолин, полевой шпат, кварцевый песок.

Список достоинств выглядит весьма внушительно. И чтобы не создать превратного впечатления о неограниченных возможностях керамики, пора вспомнить о ее недостатках. Главный из них — малая прочность на растяжение и изгиб. Прекрасно работающие на сжатие, керамические материалы крайне плохо противостоят этим видам нагрузки (что, кстати, заставляет весьма осторожно отнестись к сообщениям о полностью керамическом двигателе).

Здесь уместно сказать, что сообщения об успехах НГК и «Киото керамике» являются сенсацией лишь отчасти. Их заслуга — в попытке использовать керамику для деталей поршневого ДВС. Но еще раньше такой материал начали осваивать создатели газотурбинных двигателей, где вопрос о повышении рабочей температуры для обеспечения экономичности стоял куда острее. И пока, кстати, здесь не найдено сколько-нибудь обещающих решений.

Тем не менее перспектива применения керамики в ДВС, как поршневых, так и газотурбинных, представляется заманчивой. Для ее достижения некоторые фирмы (среди них «Форд» и «Фольксваген») избрали более доступный путь: использование керамики не взамен металла, а в сочетании с ним для изготовления именно тех деталей, где преимущества керамики наиболее ощутимы. Речь идет о теплоизолирующих вставках и пластинах для поршней, вставках для камер сгорания, направляющих втулок клапанов. Наряду с этим «Форд», исследуя возможность применения керамики в газовых турбинах, создал, например, керамический ротор для турбонагнетателя.

Сообщается, что основным применяемым здесь материалом является нитрид кремния. Детали из него можно изготовлять как горячим прессованием, так и спеканием Первый способ дает материал высокой плотности и прочности, однако механическая обработка его весьма затруднена. Материал же, получаемый при спекании, легче поддается обработке, и потому второй метод считают более перспективным.

Не стремясь, в отличие от японцев, привлечь к своей работе всеобщее внимание, довольно успешно экспериментирует с керамическими деталями (поршни, вставки в поршень и головку цилиндров) известная дизелестроительная фирма «Камминс» (США). «Скромность» ее легко объяснима: исследование свойств керамических деталей — составная часть долгосрочной программы по разработке адиабатического (неохлаждаемого) дизеля, предназначенного в первую очередь для автобронетанковой техники, которой оснащается армия США. Любопытно, что окончательно отработать основные детали двигателя — поршень, его теплоизолирующую вставку, головку цилиндров из керамики программой намечено в конце 80-х — начале 90-х годов.

Судя по всему, и от других фирм вряд ли можно ранее ожидать широкого применения керамических материалов для ДВС. Пройдет, видимо, еще немало лет прежде чем «керамический» двигатель станет реальностью.

LiveInternetLiveInternet

- Регистрация

- Вход

—Рубрики

- Военные новости (121)

- Армия, оружие, вооружение. (115)

- Бронетехника (38)

- Стрелковое оружие (24)

- Авиация (17)

- Артиллерия, ПВО, ракеты. (12)

- Флот (8)

- Психотропное и психологическое оружие (4)

- Химическое оружие (1)

- История (85)

- История II мировой (30)

- История СССР (14)

- Российская Империя (12)

- Первая мировая (10)

- Военная история (9)

- Военные архивные фото (1)

- Нет рубрики. (76)

- С позитивом о России и о русских (74)

- Геополитика (59)

- Экономика финансы (28)

- Политика (28)

- Нацвопрос (19)

- Как бы мое. (16)

- Военная форма, экипировка. (9)

—Поиск по дневнику

—Подписка по e-mail

—Статистика

Керамические (адиабатные) двигатели для танков. (познавательно)

В России создан двигатель из керамита с использованием нанотехнологий

Санкт-Петербургский государственный университет провел работы по контракту «Разработка основ конкурентоспособной технологии получения новых безусадочных конструкционных керамических наноматериалов с высокими механическими характеристиками для производства экологически чистых и высокоэффективных газотурбинных двигателей, работающих в экстремальных условиях эксплуатации».

Танковые двигатели зарубежных стран

Большой обзор о тенденциях в танкостроении, в том числе о керамических двигателях:

Продолжаются совместные японо-американские НИОКР в рамках программы . С японской стороны в реализации программы участвует 4-й НИИ научно-исследовательского технического центра (НИТЦ) управления национальной обороны (УНО), который отвечает за фундаментальные исследования технологий композиционных материалов, а с американской стороны — TARDEC, осуществляющий исследования проблем нанесения керамики на металлы. Работы ведутся в рамках концепции создания перспективных боевых бронированных машин XXI века, отвечающих требованиям компактности, малой заметности во всех диапазонах электромагнитного спектра. По оценкам зарубежных специалистов использование в конструкции двигателя керамических материалов с высоким термическим КПД позволяет уменьшить габаритные размеры двигателя и системы охлаждения в 1,5 — 2 раза по сравнению с серийными дизельными двигателями сравнимых мощностных характеристик. В Японии изготовлен экспериментальный одноцилиндровый двигатель, на котором проведены испытания уменьшенной системы охлаждения, а также керамических материалов повышенной пластичности. По оценкам специалистов НИТЦ УНО Японии, накоплена достаточная база для создания многоцилиндрового двигателя. Стоимость программы НИОКР, рассчитанной до 2002 года, составит 23 млн долларов при равных финансовых затратах стран, участвующих в ней.

А дизель, всё-таки, лучше.

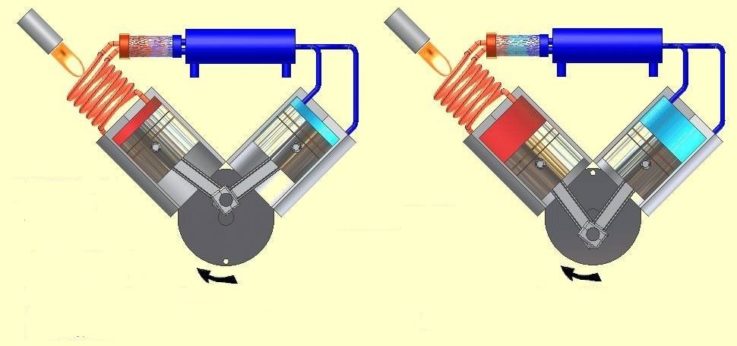

Принцип действия адиабатного двигателя

У адиабатного двигателя цилиндр и его головка не охлаждаются, поэтому потери теплоты за счет охлаждения отсутствуют. Сжатие и расширение в цилиндре происходят без теплообмена со стенками, т. е. адиабатически, аналогично циклу Карно. Практическая реализация такого двигателя связана со следующими трудностями.

Для того чтобы тепловые потоки между газами и стенками цилиндра отсутствовали, необходимо равенство в каждый момент времени температуры стенок температуре газов. Такое быстрое изменение температуры стенок в течение цикла практически невозможно. Можно было бы реализовать близкий к адиабатному цикл, если обеспечить температуру стенок на протяжении цикла в пределах 700—1200 °С. Материал стенок при этом должен сохранять работоспособность в условиях такой температуры, и, кроме того, необходима теплоизоляция стенок для устранения отвода от них тепла.

Аддитивное изготовление керамических газотурбинных двигателей с встроенным электрогенератором

Главной причиной такого положения является необходимость смены поколения трудоемких конструкций ГТД из жаропрочных металлических сплавов, требующих сложных систем охлаждения при высоких температурах, на новые неохлаждаемые высокотемпературные ГТД из легких керамических материалов (ККМ) с долговременной температурой эксплуатации 1300–2000 ° C, что для традиционных металлических жаропрочных сплавов уже становится недостижимым. Бурное развитие аддитивных технологий дает дополнительные возможности для такого перехода. Специалисты понимают, что теоретические термодинамические основы двигателей именно этот путь прогресса определяют для получения экономичных высокоэффективных надежных ГТД.

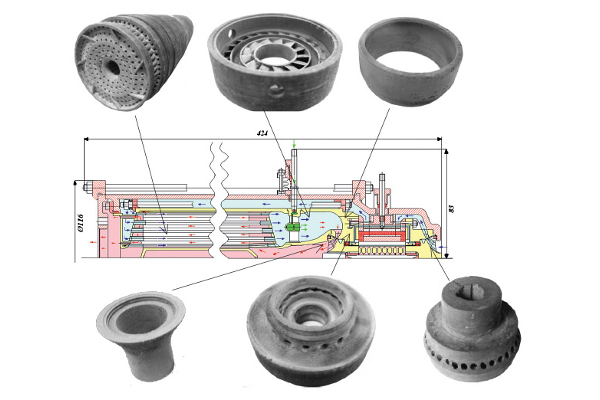

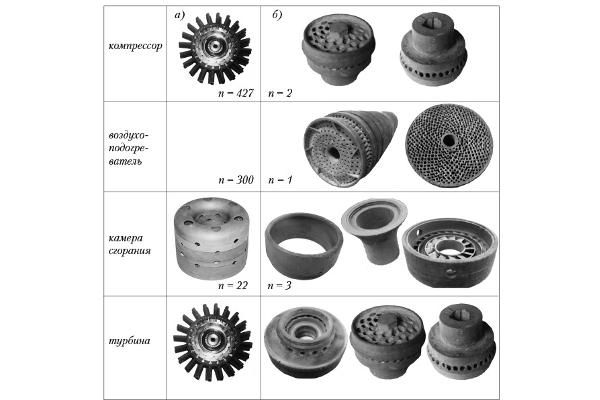

На такую смену поколений ГТД, которые изготавливаются из ККМ, работают не один десяток лет лучшие фирмы США, Японии, Франции и ряда других стран, включая Россию. Имеются определенные успехи по созданию для ГТД отдельных керамических узлов и деталей (рис. 1), но о создании неохлаждаемых, целиком керамических ГТД (КГТД) зарубежные фирмы пока не сообщают.

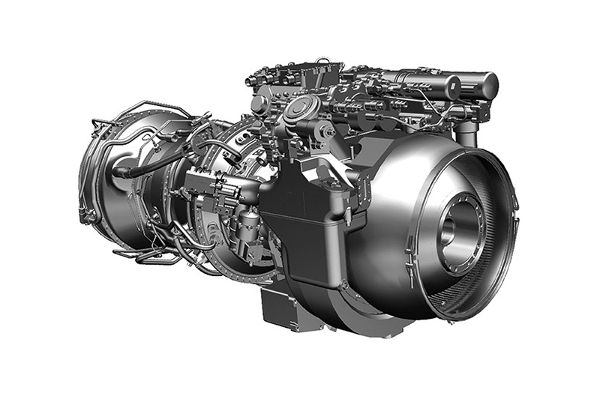

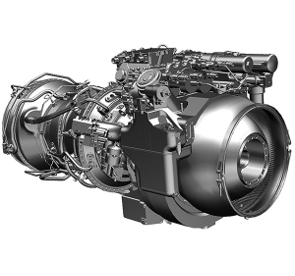

Рис. 1. Электрический газотурбинный двигатель для беспилотника, Англия, 2012 г., мощность 3 кВт, КПД—19%, 4 кг — (а); первый опытный керамический газотурбинный двигатель GE Aviation, США, изготовленный с использованием АТ (программа FATE) в 2015 г. (б)

Только в России последние 10 лет две российские фирмы из Санкт-Петербурга из года в год делают доклады на конференциях в России и за рубежом о своих работах по созданию легких неохлаждаемых КГТД (рис. 2), которые отличаются надежной и высокоэкономичной работоспособностью при температуре на входе в турбину 1623 К (1350 ° C).

Рис. 2. Высокотемпературный неохлаждаемый КГТД. Электрическая мощность 2 кВт, TIT = 1623 К/1350°C, КПД — 29%

В перспективе — создание КГТД с температурой эксплуатации 1773 К (1500 ° C) и выше при низких затратах на изготовление и эксплуатацию и обеспечении многократного снижения стоимости электрической и тепловой энергии. При достаточном финансовом обеспечении становится возможным освоение неохлаждаемых высокоэкономичных КГТД с температурным уровнем работы материалов:

этап 1: Ti — температура эксплуатации 1673–1723 К — 2019 г.;

этап 2: Zr — температура эксплуатации 1800–1850 К — 2021 г.

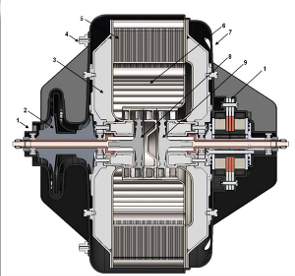

Именно в новом поколении достигнуто превосходство по значениям КПД, экологических параметров и массогабаритным характеристикам по сравнению с металлическими аналогами, разработаны новые конструкции безлопаточных спирально-канальных или туннельных турбомашин, высокотемпературных камер сгорания с «холодным факелом», матричных теплообменников, а также устройств и трактов КГТД с уменьшением количества изготавливаемых деталей и устройств КГТД примерно в 150 раз (рис. 3).

Рис. 3. Количество изготавливаемых деталей и устройств КГТД: a) лопаточных — 1176 (традиционная технология), б) туннельных — 8 (АТ)

Газотурбинные двигатели из ККМ генерируют электроэнергию (их поэтому называют гибридными) и успешно работают при скорости вращения от 220000 до 840000 оборотов в минуту, при этом по сравнению с металлическими имеют в 3–4 раза меньшие массогабаритные характеристики.

Использование многомодульных керамических ГТД: в 3–5 раз снижает стоимость изготовления, ремонта и получаемой энергии; обеспечивает: высокую автоматизацию производства, применение упрощенной системы управления, регулирования и запуска, равномерную нагрузку (время работы, число пусков) модулей КГТД; эксплуатацию, как правило, на расчетном самом надежном, экологичном и экономичном — оптимальном номинальном режиме, длительную бесперебойную работу.

Такие двигатели открывают перспективу превращения транспортных средств в надежные и легко управляемые электрические корабли, самолеты, большегрузные автомобили и специальную военную технику. Автономным электроэнергетическим комплексам не страшны не только аварии в электросетях, но и гибридные войны. Такие экономичные и долговечные автономные энергетические комплексы нужны не только для транспорта, но и в других самых разных областях хозяйственной деятельности: от медицины до геологоразведки, от МЧС до расчетных центров банков.

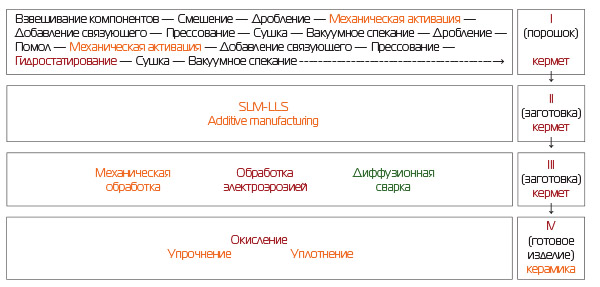

Создатели гибридных КГТД, понимая их широкое применение в разных отраслях, разработали автоматизированную безусадочную технологию SLM–LLS (selective laser melting-lazer layer sintering) изготовления всех устройств ГТД из металлокерамических порошков (рис. 4а). Важным фактом является то, что размеры керамических изделий не зависят от температуры среды в диапазоне от 0 до 1350 ° С (1623 К) — рис. 4b.

Рис. 4. Технология изготовления изделий из ККМ

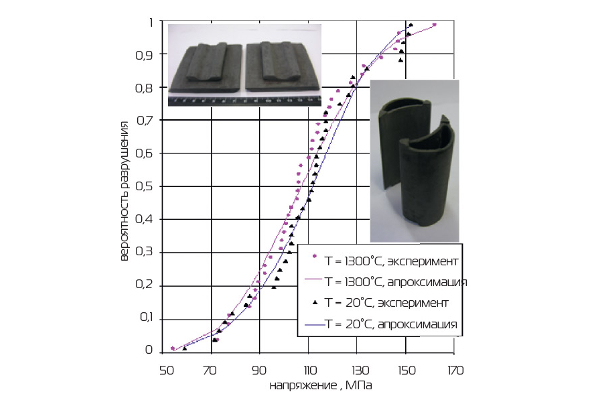

Рис. 5. Зависимость вероятности разрушения керамических изделий от напряжения

Следует подчеркнуть, что технология производства по схеме «исходные материалы→кермет→керамика» компенсировала такие недостатки, как:

- низкая трещинностойкость;

- обрабатываемость алмазным инструментом;

- влияние масштабного фактора на структуру материала;

- высокая стоимость.

Реализация аддитивной технологии позволяет не на словах, а на деле создавать легко перенастраиваемые безлюдные производства, используя для получения высокого качества изделий эффективное исследовательское оборудование, преобразованное из стандартного, предназначенного для производства металлических изделий. После масштабной модернизации с 2007 г. нами в установке были обеспечены:

- двукратное увеличение мощности лазера, герметизация и замена материалов рабочей зоны;

- изменение систем нанесения и удаления порошка и очистки оптического канала;

- оптимизация режимов SLM–LLS и последующей термообработки;

- послойная визуализация и контроль параметров рабочего процесса;

- автономная система создания инертной среды.

Особенно перспективно применение микроКГТД в производстве беспилотных летательных аппаратов (БЛА), где очень важно максимально снизить массу электродвигателя, увеличивая время и радиус его действия, количество топлива и перевозимого груза беспилотника. Одно из возможных решений этой проблемы — керамический микродвигатель мощностью 200 Вт, успешно прошедший испытания на режиме при начальной температуре рабочего тела на входе в турбину 1400°С (1673 К) в течение более 100 часов. Двигатель был спроектирован и изготовлен нами по заказу фирмы IEPEN, Франция, в 2003–2005 гг.

Однако промышленный переход на двигатели нового поколения затянулся почти на десятилетие. К сожалению, только зарубежные фирмы все эти годы заключают контракты с российскими разработчиками, пытаясь главным образом узнать технологию жаропрочных ККМ и принципы конструирования КГТД. За счет этих контрактов научные центры поддерживают пионерские разработки в области создания КГТД.

Вследствие такого отношения к прогрессу и прорывным технологиям в двигателестроении государство несет многомиллиардные затраты на разработку металлических ГТД, практически устаревших уже на момент их создания, и такой металлический двигатель для транспортной авиации будет создан, как намечается, только к 2020 году.

Санкт-Петербург всегда в нашей стране имел славу города интеллектуальных разработок и передового научно-промышленного потенциала. Поэтому мы стараемся через научную прессу России привлечь внимание разных служб правительства, администрации города и страны к организации производства легких, экологичных, высокоэкономичных керамических ГТД на основе разработок научных центров «Керамические двигатели» им. А. М. Бойко и «Стекло и керамика», не дожидаясь, когда это сделают за рубежом.

А.В. Сударев, ООО «Научный центр «Керамические двигатели» им. А. М. Бойко

В. Г. Конаков, ООО «Научно-технический центр «Стекло и керамика»

1. Michael J. Vic. High efficiency recuperated ceramic gas turbine engines for small unmanned air vehicle propulsion. – Department of Mechanical Engineering Imperial College London. January 31.2012.

2. Сударев А. В. , Конаков В. Г. Селективное лазерное сплавление для создания деталей и узлов керамических газотурбинных двигателей // «РИТМ машиностроения». 2015. № 7. С. 24–26.

Статья опубликована в журнале «Аддитивные технологии» № 2-2018.

Каталитически-активное термобарьерное керамическое покрытие на поверхности камеры внутреннего сгорания двигателя

Владельцы патента RU 2581329:

Изобретение относится к износостойкому каталитически-активному термобарьерному керамическому покрытию деталей камеры двигателя внутреннего сгорания, нанесенному методом микродугового оксидирования. Упомянутое покрытие является двухслойным с толщиной 15-150 мкм. Первый слой покрытия выполнен толщиной 5-100 мкм с содержанием алюминия не менее 90 мол.%. Второй пористый слой толщиной 10-100 мкм состоит из оксида алюминия и оксида церия с содержанием от 1 до 50 мол.%. Обеспечивается повышение надежности и эффективности в работе камеры двигателя внутреннего сгорания, увеличение коэффициента полезного действия двигателя внутреннего сгорания, снижение уровня выбросов угарного газа, углекислого газа и углеводородов в окружающую среду.

Изобретение относится к износостойким каталитически-активным керамическим покрытиям, которые могут применяться в двигателях внутреннего сгорания (ДВС).

Известен способ приготовления катализатора для очистки выхлопных газов с повышенной активностью и механической прочностью (SU №733717, В01J37/00, опубл. 15.05.1980 г.). В данном способе перед нанесением каталитически активного слоя титановую пластину анодируют в растворах соляной и серной кислот.

Недостатком является то, что данный способ позволяет получать оксидный пористый слой только на титане.

Известен способ получения защитного покрытия (RU №2089655, С23С 14/06, опубл. 10.09.1997 г.), включающий последовательное нанесение двух металлических и керамического слоев, при этом металлические слои наносят в вакууме и после нанесения металлического слоя проводят диффузионный вакуумный отжиг, керамический слой наносят толщиной 70-300 мкм, после чего керамический слой покрытия упрочняют высокотемпературной импульсной плазмой с последующим окислительным отжигом при температуре не менее 1050°С не менее 5 часов.

Однако такое покрытие ненадежно и недолговечно при работе, так как при получении покрытия данным способом в керамическом слое наблюдается наличие дефектов в виде каналов и полостей, через которые происходит доступ кислорода рабочей (газовой среды) к металлу и, как следствие, окисление металлического покрытия под керамикой, что приводит к отслоению керамики и ее преждевременному растрескиванию.

Известен способ получения защитного покрытия на деталях (RU №2305034, С23С 14/28, опубл. 27.08.2007 г.). На поверхность детали наносят по меньшей мере один металлический слой. Затем проводят алитирование или хромоалитирование. После этого наносят керамический слой на основе оксида циркония, содержащего оксид иттрия. Упрочнение керамического слоя осуществляют путем нанесения на него по меньшей мере трех керамических слоев на основе оксида циркония, содержащих 6-9% оксида иттрия и 3-30% оксида алюминия. Данный способ позволяет повысить надежность и долговечность защитного покрытия.

В отличие от заявляемого каталитически-активного покрытия, наносимого на поршень ДВС, в состав аналога не добавляется оксид церия, являющийся эффективным катализатором, ускоряющим процесс и полноту сгорания топлива, что необходимо при работе двигателя. Также в аналогичном изобретении слои покрытия наносятся способами, такими как вакуумно-плазменный, диффузионный, электронно-лучевой, катодного и лазерного напыления, в нашем изобретении покрытие формируется методом микродугового (плазменного электролитического) оксидирования, данный метод характеризуется более высокой адгезионной стойкостью, стойкостью к термоударам и термоциклированию.

Ближайшим аналогом является способ получения оксидных каталитически активных слоев и каталитически активный материал, полученный данным способом (RU №2152255 С1, МПК В01J 37/34, 10.07.2000 г.). Способ получения оксидных каталитически активных слоев на подложке, выполненной из вентильного металла или его сплава, преимущественно из алюминия, путем окислительной обработки подложки в электролите. В качестве окислительной обработки используют процесс микродугового оксидирования в щелочном электролите с добавками ультрадисперсных порошков оксидов металлов и солей переходных металлов. Полученный данным способом материал обладает высокой развитой поверхностью за счет получаемой структуры оксидных слоев, а также значительной термостойкостью и износостойкостью.

Задачей, стоящей перед авторами, является повышение надежности и эффективности в работе камеры двигателя внутреннего сгорания двигателя, увеличение коэффициента полезного действия (КПД) ДВС, снижение уровня выбросов угарного газа (СО), углекислого газа (СО2) и углеводородов в окружающую среду.

Поставленная задача решается благодаря каталитически-активному керамическому термобарьерному покрытию, формируемому методом микродугового (плазменного электролитического) оксидирования, на поршне и сфере головки цилиндра камеры сгорания ДВС.

Сущность изобретения состоит в формировании каталитически-активного керамического термобарьерного двухслойного покрытия, состоящего в основном из оксида алюминия и оксида церия, методом микродугового (плазменного электролитического) оксидирования на поршне и сфере головки цилиндра камеры сгорания ДВС.

Оксидные слои, получаемые методом микродугового оксидирования, характеризуются высокой адгезией, стойкостью к термоударам и термоциклированию.

Оксид церия, а также его бинарные и тройные оксиды (в том числе с алюминием) являются эффективными катализаторами конверсии углеводородов и угарного газа (СО) при достаточно низких температурах (порядка 500°С, что соответствует условиям камеры двигателя внутреннего сгорания), ускоряющими процесс и полноту горения топлива.

Техническое решение изобретения.

На поршне и сфере головки цилиндра камеры сгорания ДВС методом микродугового (плазменного электролитического) оксидирования формируется двухслойное каталитически-активное термобарьерное керамическое покрытие толщиной 15-150 мкм. Первый (внутренний) слой покрытия, толщиной 5-100 мкм, состоит в основном из алюминия (не менее 90 мол.%) и контактирует непосредственно с металлом, из которого изготовлен поршень и головка сферы камеры ДВС. Первый слой имеет высокую твердость и износостойкость. Второй (внешний) пористый слой, толщиной 10-100 мкм, состоит из оксида алюминия, оксида кремния и оксида церия в мольной доле от 1 до 50%. Второй слой имеет высокую адгезионную прочность, стойкость к термоударам и термоциклированию, также обладает термобарьерным и каталитическим эффектом. Дополнительно покрытие может содержать оксиды меди и магния.

Техническим эффектом от использования каталитически-активного керамического термобарьерного покрытия в работе камеры двигателя внутреннего сгорания двигателя является:

— повышение температуры в камере сгорания;

— увеличение полноты сгорания топлива;

— снижение уровня выбросов угарного газа (СО), углекислого газа (СО2) и углеводородов в окружающую среду;

— уменьшение тепловой нагрузки на систему охлаждения и другие детали двигателя;

— как следствие, увеличение КПД ДВС.

Таким образом, задача, стоящая перед авторами по повышению надежности и эффективности в работе камеры двигателя внутреннего сгорания двигателя, увеличению коэффициента полезного действия (КПД) ДВС, снижению уровня выбросов угарного газа (СО), углекислого газа (СО2) и углеводородов в окружающую среду, выполнена.

Износостойкое каталитически-активное термобарьерное керамическое покрытие деталей камеры двигателя внутреннего сгорания, нанесенное методом микродугового оксидирования, отличающееся тем, что покрытие является двухслойным толщиной 15-150 мкм, при этом первый слой покрытия выполнен толщиной 5-100 мкм с содержанием алюминия не менее 90 мол.%, а второй пористый слой толщиной 10-100 мкм состоит из оксида алюминия и оксида церия с содержанием от 1 до 50 мол.%.

Двигатель внешнего сгорания Стирлинга: устройство, принципы работы и 3 модификации

В наше время индустрия автомобилестроения достигла такого уровня развития, при котором без базовых научных принципов сложно достичь улучшения конструкции традиционных двигателей внутреннего сгорания. Это вынудило конструкторов всё больше обращать внимание на проекты альтернативных силовых установок. Инженерные центры и автоконцерны подошли к этому вопросу по-разному. Одни сосредоточились на создании адаптации к серийному выпуску электрических и гибридных моделей силовой установки. Другие делают вложения в разработку двигателей, потребляющих топливо из возобновляемых источников.

Одним из перспективных источников механической энергии для автомобилей является двигатель внешнего сгорания, разработанный уроженцем Шотландии Робертом Стирлингом пару веков назад. Двигатель внешнего сгорания Стирлинга по принципу работы сильно отличается от привычного для всех ДВС. Но на какое-то время после разработки о нём благополучно забыли.

История создания

В 1816 году уроженец Шотландии Роберт Стирлинг запатентовал тепловую машину, которую сегодня называют в честь своего создателя. Однако сама идея двигателей горячего воздуха была придумана вовсе не им. Но первый осознанный проект по созданию такого агрегата реализовал именно Стирлинг. Он усовершенствовал систему, добавив в неё очиститель, в технической литературе называвшийся теплообменником. Благодаря этому сильно возросла производительность мотора благодаря удержанию его в тепле. Эта модель для того времени была признана самой прочной, поскольку никогда не взрывалась.

Несмотря на такой быстрый успех продвижения модели, в начале двадцатого столетия от дальнейшего развития двигателя внешнего сгорания отказались из-за его себестоимости в пользу двигателя внутреннего сгорания.

Двигатель Стирлинга: принцип работы и модификации

Принцип работы любого теплового мотора заключается в том, что для получения газа в расширенном состоянии нужны немалые механические усилия. В качестве наглядного примера можно привести опыт с двумя кастрюлями, согласно которому их наполняют холодной и горячей водой. Опускают в холодную воду бутылку с закрученной пробкой. После этого бутылку переносят в горячую воду. При таком перемещении газ в бутылке совершает механическую работу и выталкивает пробку из горлышка. Первая модель двигателя внешнего сгорания работала по точно такому же принципу. Однако позже создатель осознал, что часть выделяемого тепла можно использовать для подогрева. Производительность агрегата от этого только возросла. Чуть позже инженер из Швеции Эриксон усовершенствовал конструкцию, выдвинув идею об охлаждении и нагревании газа при постоянном давлении вместо объёма. Это позволило двигателю «продвинуться по карьерной лестнице» и начать использоваться в шахтах и типографиях. Для экипажей и транспортных средств агрегат оказался слишком тяжёлым.

На рисунке наглядно отображается рабочий цикл двигателя Стирлинга.

Как работает двигатель Стирлинга? Он преобразует тепловую энергию, подводимую извне, в полезную механическую работу. Этот процесс происходит за счёт изменения температуры газа или жидкости, циркулирующих в замкнутом объёме. В нижней части агрегата рабочее вещество нагревается, увеличивается в объёме и выталкивает поршень вверх. Горячий воздух поступает в верхнюю часть мотора и охлаждается с помощью радиатора. Давление рабочего тела понижается, а поршень опускается для повторения всего цикла. Система полностью герметична, благодаря чему рабочее вещество не расходуется, а лишь перемещается внутри цикла.

Кроме того, существуют моторы с открытым циклом, в которых регулирование потоком реализуется с помощью клапанов. Эти модели называют двигателем Эриксона. В целом принцип работы двигателя внешнего сгорания схож с ДВС. При низких температурах в нём происходит сжатие и наоборот. Нагрев же осуществляется по-разному. Тепло в двигателе внешнего сгорания подводится через стенку цилиндра извне. Стирлинг догадался применять периодическое изменение температуры с вытеснительным поршнем. Этот поршень перемещает газы с одной полости цилиндра в другую. При этом с одной стороны постоянно поддерживаются низкие температуры, а с другой — высокие. При перемещении поршня вверх газ перемещается из горячей в холодную полость. Система вытеснителя в двигателе соединена с рабочим поршнем, который сжимает газ в холоде и позволяет расширяться в тепле. Полезная работа совершается как раз благодаря сжатию в более низких температурах. Непрерывность обеспечивается кривошипно-шатунным механизмом. Особых границ между стадиями цикла не наблюдается. Благодаря этому КПД двигателя Стирлинга не уменьшается.

Некоторые детали работы двигателя

В теории подводить энергию в двигатель внешнего сгорания может любой источник тепла (солнце, электричество, топливо). Принцип работы тела двигателя заключается в использовании гелия, водорода или воздуха. Термическим максимально возможным КПД обладает идеальный цикл. КПД при этом составляет от 30 до 40 %. Эффективный регенератор может обеспечить более высокий КПД. Встроенные теплообменники обеспечивают регенерацию, обмен и охлаждение в современных двигателях. Их преимуществом является работа без масел. В целом смазки двигателю необходимо немного. Среднее давление в цилиндре варьируется от 10 до 20 МПа. Необходима хорошая уплотнительная система и возможность попадания масла в рабочие полости.

Согласно теоретическим расчётам эффективность двигателя Стирлинга сильно зависима от температуры и может достигать даже 70 %. Самые первые реализованные в металле образцы двигателя обладали низким КПД, поскольку варианты теплоносителя были неэффективны и ограничивали максимальную температуру нагрева, отсутствовали конструкционные материалы, устойчивые к высокому давлению. Во второй половине XX века двигатель с ромбическим приводом во время испытаний превысил показатель 35 % КПД на водном теплоносителе и с температурой 55 градусов по Цельсию. Совершенствование конструкции в некоторых экспериментальных образцах позволило достичь практически 39 % КПД. Почти все современные бензиновые двигатели, имеющие аналогичную мощность, обладают КПД 28 — 30 %. Турбированные дизели достигают около 35 %. Самые современные образцы двигателей Стирлинга, разработанные компанией Mechanical Technology Inc в США, показывают эффективность до 43 %.

После освоения жаропрочной керамики и других инновационных материалов появится возможность ещё сильнее увеличить температуру среды. КПД может при таких условиях достичь даже 60 %.

Существует несколько модификаций двигателя внешнего сгорания Стирлинга.

Модификация «Альфа»

Такой двигатель состоит из горячего и холодного раздельных силовых поршней, находящихся в собственных цилиндрах. К цилиндру с горячим поршнем поступает тепло, а холодный располагается в охлаждающем теплообменнике.

Модификация «Бета»

В этом варианте двигателя цилиндр, в котором расположился поршень, с одной стороны нагревается, а другой охлаждается. Внутри цилиндра двигаются вытеснитель и силовой поршень. Вытеснитель предназначен для изменения объёма рабочего газа. Регенератор же выполняет возвращение остывшего рабочего вещества в нагретую полость двигателя.

Модификация «Гамма»

Вся нехитрая конструкция модификации «Гамма» выполнена из двух цилиндров. Первый из них полностью холодный. В нём совершает движение силовой поршень. А второй — холодный только с одной стороны, а с другой — нагретый. Он служит для перемещения механизма вытеснителя. Регенератор циркуляции холодного газа в этой модификации может быть общим для обоих цилиндров и быть включённым в конструкцию вытеснителя.

Преимущества двигателя внешнего сгорания

Этот вид двигателей неприхотлив в плане топлива, поскольку основой его работы является перепад температур. Чем вызван этот перепад — особого значения не имеет. Двигатель Стирлинга имеет простую конструкцию и не нуждается в дополнительных системах и навесном оборудовании (стартер, коробка передач). Некоторые особенности устройства двигателя являются гарантией долгого срока эксплуатации: двигатель может работать непрерывно в течении примерно ста тысяч часов. Ещё одним серьёзным преимуществом двигателя внешнего сгорания является бесшумность. Она обусловлена тем, что в цилиндрах отсутствует детонация и нет необходимости в выводе отработавших газов. Особенно выделяется по этому параметру модификация «Бета». Её конструкция оснащена ромбовидным кривошипно-шатунным механизмом, который обеспечивает отсутствие вибраций во время работы. И, наконец, экологичность. В цилиндрах двигателя отсутствуют процессы, способные негативно влиять на окружающую среду.

При выборе альтернативных источников тепла (энергии солнца) двигатель Стирлинга превращается в разновидность экологически чистого силового агрегата.

Недостатки двигателя внешнего сгорания

Массовый выпуск таких двигателей в настоящее время невозможен. Основная проблема — это материалоёмкость конструкции. Охлаждение рабочего тела двигателя требует установку радиаторов с большими объёмами. Вследствие этого увеличиваются размеры. Использование сложных видов рабочего тела вроде водорода или гелия поднимает вопрос о безопасности двигателя. Теплопроводность и температурная стойкость должны быть на высоком уровне. Тепло к рабочему объёму поступает через теплообменники. Таким образом, часть тепла теряется по дороге. При изготовлении теплообменники приходится использовать термостойкие металлы. При этом металлы должны быть устойчивы к высокому давлению. Все эти материалы стоят дорого и долго обрабатываются. Принципы изменения режимов двигателя внешнего сгорания сильно отличаются от традиционных. Требуется разработка специальных управляющих устройств. Изменение мощности вызывается изменением давления в цилиндрах и угла фаз между вытеснителем и силовым поршнем. Также можно изменить ёмкость полости с рабочим телом.

Примеры реализации двигателей внешнего сгорания на автомобилях

Работоспособные модели такого двигателя были выпущены в свет, несмотря на все сложности изготовления. В 50 года XX века у автомобилестроительных компаний появилась заинтересованность в этой разновидности силового агрегата. В основном реализацией двигателей Стирлинга на автомобилях занимались Ford Motor Company и Volkswagen Group. Шведская компания UNITED STIRLING разработала такой двигатель, в котором разработчики старались чаще использовать серийные агрегаты и узлы (коленвал, шатуны). Был разработан четырёхцилиндровый V-образный двигатель, обладавший удельной массой 2,4 кг/кВт. Аналогичной массой обладает компактный дизель. Двигатель попробовали устанавливать на семитонные грузовые фургоны.

Наиболее выделяющимся успешным образцом стал Philips 4-125DA, доступный для установки на легковые автомобили. Рабочая мощность двигателя составляла 173 лошадиных силы. Размеры несильно отличались от обычного бензинового ДВС.

Компания General Motors разработала восьмицилиндровый V-образный двигатель внешнего сгорания с серийным кривошипно-шатунным механизмом. В 1972 году ограниченная версия автомобилей Ford Torino оснащалась таким двигателем. Причём расход топлива снизился на целых 25 % по сравнению с предыдущими моделями. Сегодня несколько зарубежных компаний пытаются совершенствовать конструкцию этого двигателя с целью адаптации для серийного производства и установки на легковые автомобили.

Выводы

В случае, если недостатки двигателя внешнего сгорания будут устранены, то этот вид силового агрегата придёт на смену ДВС и даже электромоторам. Но ввиду высокой стоимости материалов, сложности их обработки и громоздкости конструкции, двигатель внешнего сгорания пока не может выпускаться массово. Возможно, когда-нибудь будут разработан дешёвый жаростойкий и устойчивый к давлению материал, который будет использоваться при изготовлении двигателя Стирлинга, а пока вся конструкция обходится производителям гораздо дороже, чем обычный ДВС. Удачи и лёгких дорог!

Форум Хабаровска — 27R.Ru — 27 Регион

Металлокерамика в двигатель

Металлокерамика в двигатель

Непрочитанное сообщение PIASTR » 11 мар 2005, 10:31

Хм, а ктонибудь еще ипользовал эту металокерамику? только пожалуйста реальные отзывы, а не за/против/присадки га..но

ps:По агентурным сведениям раньше они использовали «Хадо», но после от неё почему-то отказались.

![]()

Непрочитанное сообщение leks » 06 июл 2006, 13:15

![]()

Непрочитанное сообщение EDn » 06 июл 2006, 15:12

![]()

Непрочитанное сообщение V.v. » 06 июл 2006, 15:19

и что это за чудо-средство.

![]()

Непрочитанное сообщение EDn » 06 июл 2006, 15:38

Я когда то лил в свой убитый 3Y типа керамику «трибо», ощущение не однозначные:

+ шума двигателя явно уменьшился, раза в два

— после смены масла двигатель начал погрохатывать и постукивать как и до «керамики». что имхо говорит о том что это не керамика а скорее загуститель масла как Slash[SMM] сказал.

ндя, наверно придется капиталить поршневую Кто в курсе при смене поршневых колец растачивать цилиндры обязательно? Не, я понимаю что надо , но я жаден и беден :

1. можно ли обойтись без расточки?

2. и если кто делал — сколько стоит расточка цилиндров?

Ну дык, хочется чуда, за недорога

Значит блок может быть еще и нормальным. я движок пока не разбирал но разброс компрессии согласно показометру небольшой, в трех цилиндрах по

14кг и только в третьем

13кг(колечки устали, а может и косяк на зеркале). В общем то как бы почти норма, но дымит и масло жрет литр на тыщу Маслосьемные колпачки менял осенью, раскоксовку делал, практически не помогло.

Осталась поршневая, брат говорит что можно поменять только маслосьемные кольца, верится слабо но все же, можно ли так делать?

![]()

если не знаешь что соббсно с поршневой? Разбирай (если есть время-деньги-желание), измеряй зазоры колец, диаметр поршней, «бочковидность» цилиндров, диаметры шеек коленвала.. и еще много чего.

В книжках Автодаты весь процесс расписан.

А лучше не парься и купи в заслуживающем доверия месте контрактный двигатель. В совокупности время-деньги выйдет дешевле.

Пользователь подумал и добавил ещё, спустя: 4 минуты 11 секунд

Эх, по любому мнимому или явному поводу движок половинить радости мало. к тому же многим помогает

NewBee

охотник

Спасиб, буду думать, но контрактный ставить не хочу.

Непрочитанное сообщение TDA » 10 июл 2006, 16:25

14кг и только в третьем

13кг(колечки устали, а может и косяк на зеркале). В общем то как бы почти норма, но дымит и масло жрет литр на тыщу Маслосьемные колпачки менял осенью, раскоксовку делал, практически не помогло.

Осталась поршневая, брат говорит что можно поменять только маслосьемные кольца, верится слабо но все же, можно ли так делать?

Масло в цилиндры при замерах заливал ?

Если точить цилиндры, то придется ставить ремонтные поршни. Проще купить новые гильзы в твоем случае 100-200$ (не оригинал) + кольца + вкладыши+сальники+прокладки.

Если хочеш отделаться только заменой колец, то отхонингуй зеркало цилиндра перед установкой поршней.

ЛегионАвтодатовские книги не читай лажа полная.

У меня гдето пара тройка книг есть по данному впросу если шибко нужно звони

P.S. Возможно у тебя конченные направляющие клапанов

Сними вал ГРМ и разбери пару тройку впускных клапанов (рассухарь их) и подергай клапана . допустимые зазоры указанны вроде даже в лигионовской книге.

Да, компрессия резко повышается, все симптомы поршневой