Рельсовый захват для крана

Противоугонные устройства

Грузоподъемные краны на рельсовом ходу, работающие на открытом воздухе, снабжены противоугонными устройствами, предотвращающими угон крана по рельсовому пути под действием ветровой нагрузки нерабочего состояния крана. Мостовые краны могут быть не снабжены противоугонными устройствами, если при действии на кран ветровой нагрузки нерабочего состояния коэффициент запаса удерживающей силы тормозов механизма передвижения равен не менее 1,2.

По принципу действия противоугонные устройства разделяют на ручные, механические и автоматические.

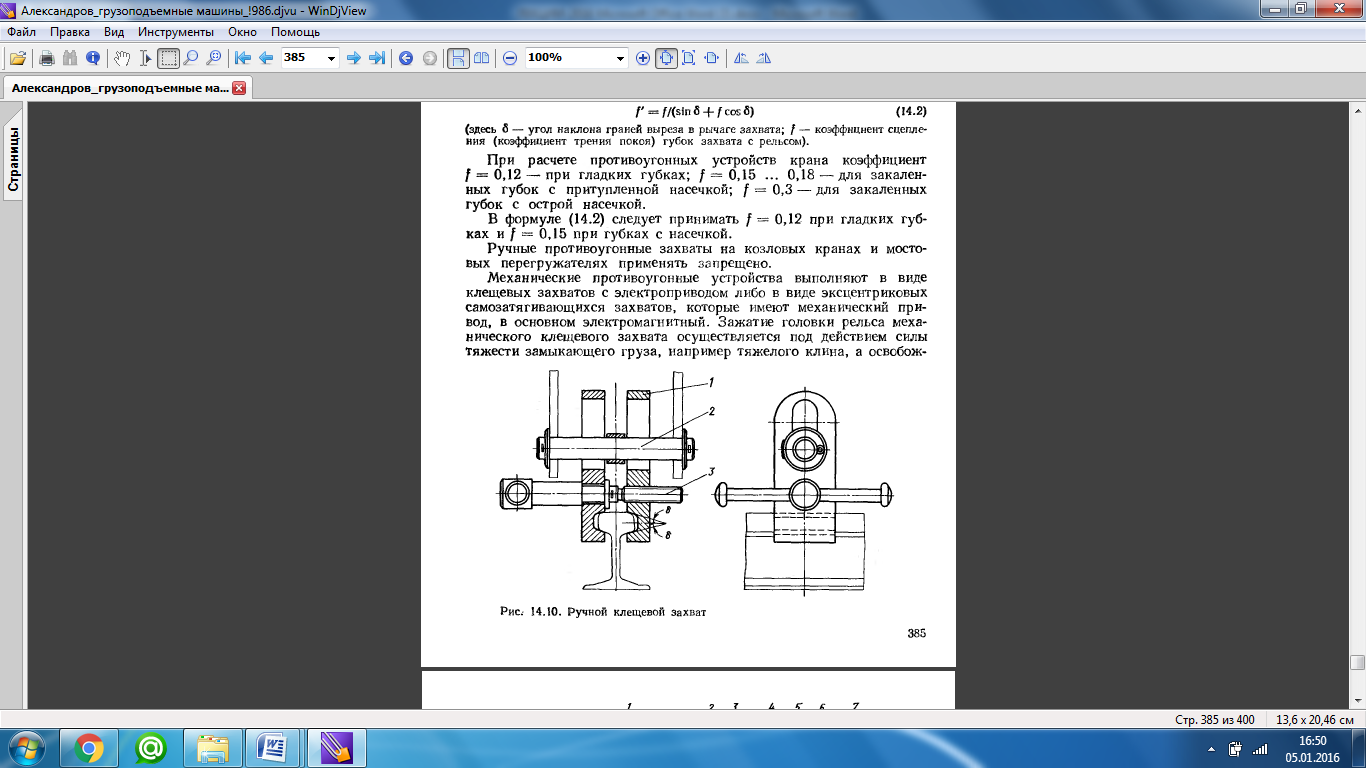

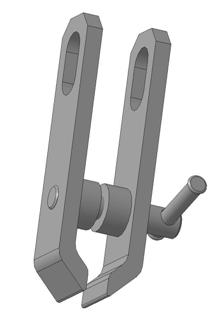

Ручные противоугонные устройства наиболее часто выполняют в виде рельсовых захватов клещевого типа. Удержание крана от угона ветром осуществляется прижатием рычагов с губками к боковым поверхностям рельсов или зажатием их за головку рельса. Наиболее распространенный ручной клещевой захват рис 14.10. Рычаги захвата 1 имеют профилированные губки, охватывающие головку рельса, зажатие которого осуществляется с помощью винта 3. Захват закреплен на ходовой тележке крана с помощью пальца 2, входящего в овальные прорези рычагов. В нерабочем положении рычаги отводятся от головки рельса и поворачиваются губками вверх.

Ручные противоугонные захваты на козловых кранах и мостовых перегружателях применять запрещено.

Механические противоугонные устройства выполняют в виде клещевых захватов с электроприводом либо в виде эксцентриковых самозатягивающихся захватов, которые имеют механический привод, в основном электромагнитный. Зажатие головки рельса механического клещевого захвата осуществляется под действием силы Тяжести замыкающего груза, например тяжелого клина, а освобождение рельса происходит с помощью электрического, электрогидравлического или центробежного привода [16].

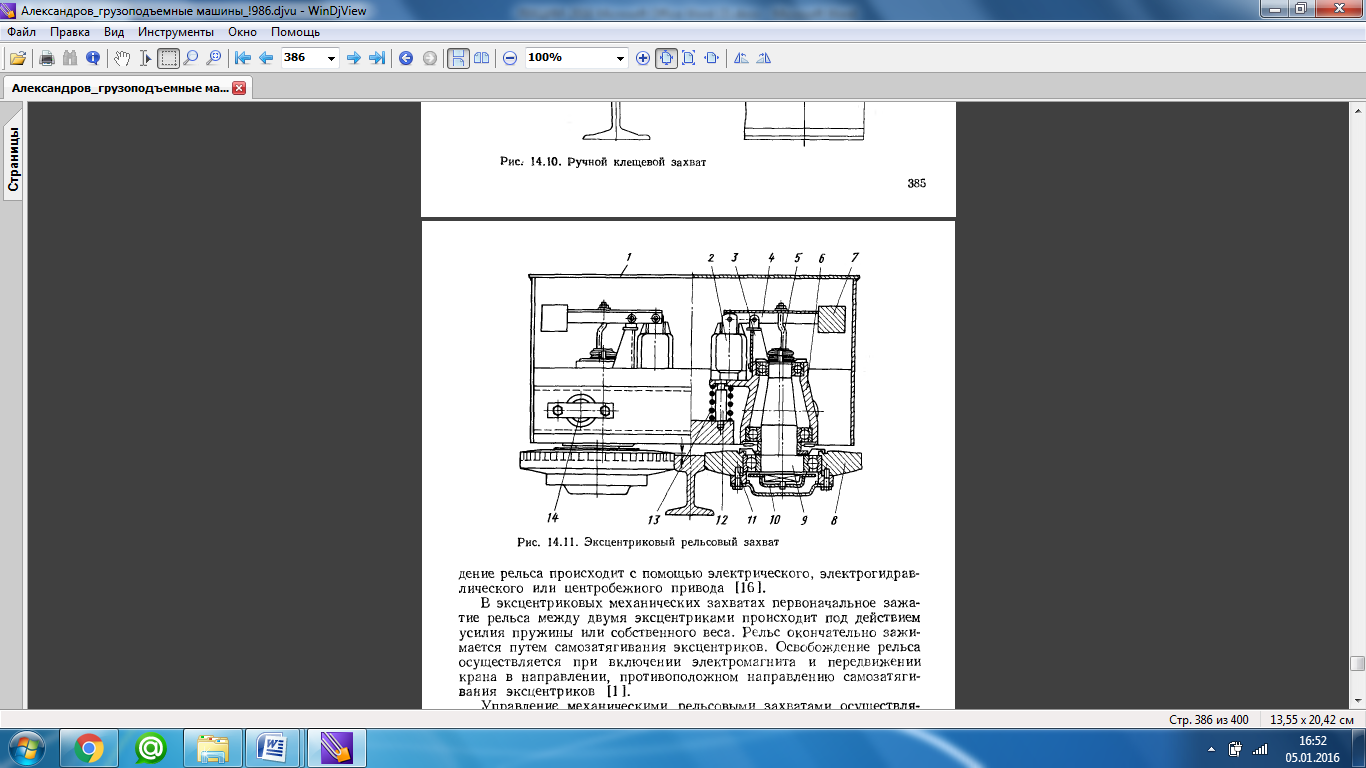

В эксцентриковых механических захватах первоначальное зажатие рельса между двумя эксцентриками происходит под действием усилия пружины или собственного веса. Рельс окончательно зажимается путем самозатягивания эксцентриков. Освобождение рельса осуществляется при включении электромагнита и передвижении крана в направлении, противоположном направлению самозатягивания эксцентриков [1 ].

Управление механическими рельсовыми захватами осуществляется крановщиком из кабины крана. Во избежание резкой остановки крана и возникновения при этом недопустимых динамических нагрузок включение рельсовых захватов должно осуществляться после предварительного торможения крана.

Автоматические противоугонные устройства являются наиболее надежными и перспективными для всех типов рельсовых кранов. Они срабатывают при отключении подачи на кран электрической энергии и при скорости ветра, превышающей допустимую. Эти устройства так же, как и механические, выполнены в виде клещевых захватов или в виде эксцентриковых замозатягивающихся рельсовых захватов. Эти устройства отличаются от механических только приводом, обеспечивающим их автоматическое срабатывание.

Для примера рассмотрим автоматический рельсовый захват эксцентрикового типа, применяемый в козловых кранах ( 14.11). На каждой из двух опор крана установлено по одному захвату, корпус 1 которого соединен с опорой крана вертикальной осью, благодаря чему он может поворачиваться в горизонтальной плоскости на некоторый угол. В корпусе с помощью горизонтальных цапф 14 закреплено два рычага 6, на концах которых в подшипниках закреплены эксцентриковые оси 9. Нижний конец каждой оси выполнен с шейкой, ось которой смещена относительно оси подшипников, в которых эксцентриковая ось установлена на рычаге. На эксцентриковой шейке оси на подшипниках закреплен ролик 8, боковая поверхность которого (одна половина) имеет насечку. Под действием собственного веса рычага 6 и оси 9 ролик 8 постоянно прижимается к боковой поверхности головки рельса. Для смягчения ударов при проходе рельсовых стыков между рычагом 6 и корпусом установлена пружина 13.

Для ограничения угла поворота рычага предусмотрен упор 12. В выключенном состоянии захвата ролик 8 свободно вращается на эксцентриковой оси 9. Захват включается при соединении кулачковой муфты 10, свободно перемещающейся по квадратному хвостовику эксцентриковой оси, с кулачковым кольцом 11, установленным на ролике 8. Кулачковая муфта перемещается по квадрату хвостовика с помощью штока 5, верхний конец которого соединен с двуплечим рычагом 14. Этот рычаг шарнирно закреплен на кронштейне 3, смонтированном на основном рычаге 6. Двуплечий рычаг на одном конце имеет противовес 7, другой его конец соединен с якорем электромагнита 2, который также находится на основном рычаге 6.

При передвижении крана электромагнит включен, противовес 7 поднят и кулачковая муфта выключена. При отключении электромагнита включается кулачковая муфта и ролик 8 может поворачиваться только совместно с эксцентриковой осью 9. Поскольку ось ролика не совпадает с его осью вращения происходит самозатягивание эксцентрикового захвата.

Для аварийного отключения механизма передвижения крана и приведение в действие автоматических захватов при недопустимой скорости ветра используют анемометры, измеряющие скорость ветра в направлении вдоль рельсовых путей — направлении угона крана ветром [1 ].

Буфера и упоры

Для ограничения перемещения кранов и грузовых тележек по рельсовым путям, а также для ограничения верхнего положения стрел применяют упоры. Краны на рельсовом ходу и грузовые тележки для уменьшения ударных нагрузок при их подходе к упорам или друг к другу снабжают буферами. При полностью исправных тормозах и концевой автоматической защите кранов установка буферов позволяет расширить рабочий ход крана или тележки, а при возможной неисправности тормозов и автоматической защиты повысить надежность и безопасность работы кранов.

Качество буфера оценивают по энергоемкости—количеству энергии, которое буфер способен накопить за счет упругой деформации или поглотить, рассеять энергию, и коэффициентом поглощения — отношением поглощенной энергии к энергоемкости. Для буфера, имеющего малый коэффициент поглощения, характерна большая отдача, поскольку после сжатия буфера большая часть энергии удара снова переходит в кинетическую энергию крана или тележки.

Если на рельсовом пути работает один кран, то буфера устанавливают на концевых упорах; при работе двух и более кранов на одном пути буфера располагают на кранах — по два буфера с каждой стороны. В этом случае буфера прикрепляют к концевым балкам моста или крайним ходовым тележкам. В грузовых тележках используют в основном один буфер двустороннего действия.

В кранах находят применение деревянные, резиновые, пружинные, пружинно-фрикционные и гидравлические буфера. Вместо буферов начали применять так называемые тупиковые упоры — отрезки рельсового пути, плавно поднимающиеся вверх. При наезде на тупиковый упор кинетическая энергия крана переходит в потенциальную энергию поднятой массы крана, что предотвращает жесткий удар по упорам.

Деревянные буфера, состоящие из набора брусков, используют только на кранах с ручным приводом.

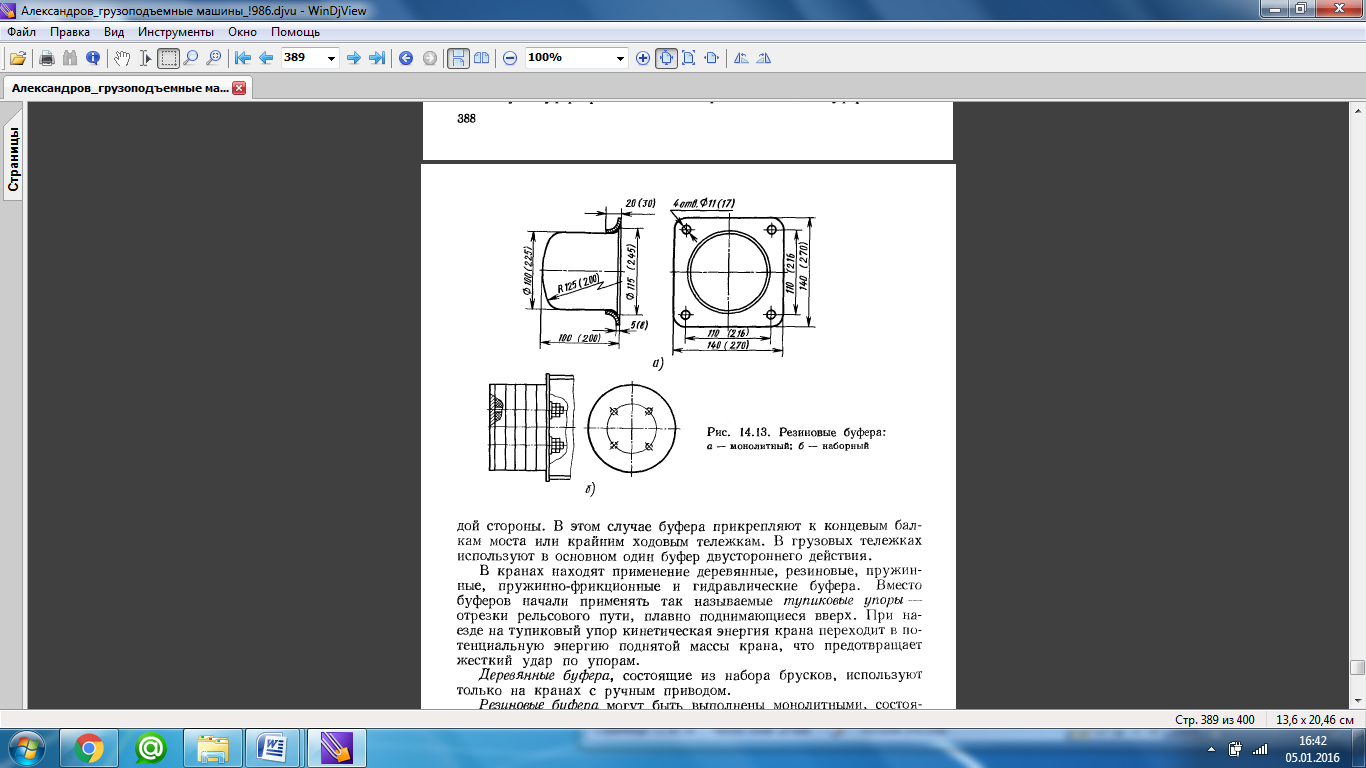

Резиновые буфера могут быть выполнены монолитными, состоящими из одного целого куска резины, закрепленного в стальном фланце (14.13,а) или наборными из нескольких круглых резиновых пластин, соединенных болтами ( 14.13,б).

Резиновые буфера обладают хорошей поглощающей способностью, так как 30—50 % кинетической энергии крана переходит в теплоту благодаря силам внутреннего трения резины. Энергоемкость буфера сравнительно невелика: при деформации, составляющей 50 %, 1 см8 резины может поглотить энергию 1,8 Дж. С учетом этого фактора эти буфера применяют при скорости удара до 1 м/с для кранов небольшой грузоподъемности (до 5 т) и малых пролетов.

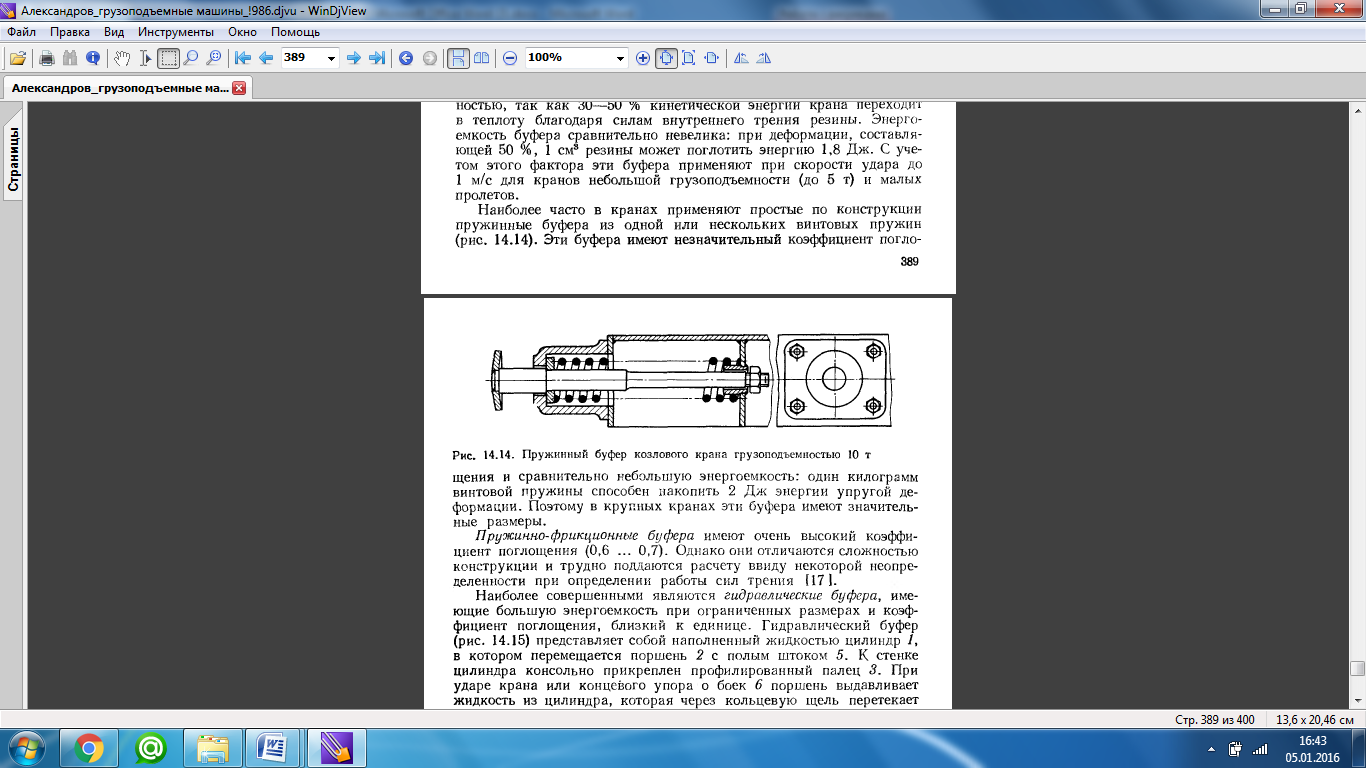

Наиболее часто в кранах применяют простые по конструкции пружинные буфера из одной или нескольких винтовых пружин ( 14.14). Эти буфера имеют незначительный коэффициент поглощения и сравнительно небольшую энергоемкость: один килограмм винтовой пружины способен накопить 2 Дж энергии упругой деформации. Поэтому в крупных кранах эти буфера имеют значительные размеры.

Пружинно-фрикционные буфера имеют очень высокий коэффициент поглощения (0,6 . 0,7). Однако они отличаются сложностью конструкции и трудно поддаются расчету ввиду некоторой неопределенности при определении работы сил трения [17].

Наиболее совершенными являются гидравлические буфера, имеющие большую энергоемкость при ограниченных размерах и коэффициент поглощения, близкий к единице. Гидравлический буфер ( 14.15) представляет собой наполненный жидкостью цилиндр 1, в котором перемещается поршень 2 с полым штоком 5. К стенке цилиндра консольно прикреплен профилированный палец 3. При ударе крана или концевого упора о боек 6 поршень выдавливает жидкость из цилиндра, которая через кольцевую щель перетекает в полость штока. Кинетическая энергия крана гасится за счет упругой деформации возвратной пружины 4 и главным образом за счет работы сил трения, возникающих при перетекании жидкости через узкую щель.

Рельсовый захват для крана

ПРОТИВОУГОННЫЕ УСТРОЙСТВА КРАНОВ

Грузоподъемные краны на рельсовом ходу, работающие на открытом воздухе, снабжены противоугонными устройствами, предотвращающими угон крана по рельсовому пути под действием ветровой нагрузки нерабочего состояния крана. Мостовые краны могут быть не снабжены противоугонными устройствами, если при действии на кран ветровой нагрузки нерабочего состояния коэффициент запаса удерживающей силы тормозов механизма передвижения равен не менее 1,2.

По принципу действия противоугонные устройства разделяют на ручные, механические и автоматические.

Ручные противоугонные устройства наиболее часто выполняют в виде рельсовых захватов клещевого типа. Удержание крана от угона ветром осуществляется прижатием рычагов с губками к боковым поверхностям рельсов или зажатием их за головку рельса. Наиболее распространенный ручной клещевой захват показан на рис. 14.10. Рычаги захвата 1 имеют профилированные губки, охватывающие головку рельса, зажатие которого осуществляется с помощью винта 3. Захват закреплен на ходовой тележке крана с помощью пальца 2, входящего в овальные прорези рычагов. В нерабочем положении рычаги отводятся от головки рельса и поворачиваются губками вверх.

Рис. 14.10. Ручной клещевой захват

Рис. 14.11. Эксцентриковый рельсовый захват

Ручные противоугонные захваты на козловых кранах и мостовых перегружателях применять запрещено.

Механические противоугонные устройства выполняют в виде клещевых захватов с электроприводом либо в виде эксцентриковых самозатягивающихся захватов, которые имеют механический привод, в основном электромагнитный. Зажатие головки рельса механического клещевого захвата осуществляется под действием силы Тяжести замыкающего груза, например тяжелого клина, а освобож-дение рельса происходит с помощью электрического, электрогидрав-лического или центробежного привода [16].

В эксцентриковых механических захватах первоначальное зажатие рельса между двумя эксцентриками происходит под действием усилия пружины или собственного веса. Рельс окончательно зажимается путем самозатягивания эксцентриков. Освобождение рельса осуществляется при включении электромагнита и передвижении крана в направлении, противоположном направлению самозатягивания эксцентриков [1 ].

Управление механическими рельсовыми захватами осуществляется крановщиком из кабины крана. Во избежание резкой остановки крана и возникновения при этом недопустимых динамических нагрузок включение рельсовых захватов должно осуществляться после предварительного торможения крана.

Автоматические противоугонные устройства являются наиболее надежными и перспективными для всех типов рельсовых кранов. Они срабатывают при отключении подачи на кран электрической энергии и при скорости ветра, превышающей допустимую. Эти устройства так же, как и механические, выполнены в виде клещевых захватов или в виде эксцентриковых замозатягивающихся рельсовых захватов. Эти устройства отличаются от механических только приводом, обеспечивающим их автоматическое срабатывание.

Для примера рассмотрим автоматический рельсовый захват эксцентрикового типа, применяемый в козловых кранах (рис. 14.11). На каждой из двух опор крана установлено по одному захвату, корпус 1 которого соединен с опорой крана вертикальной осью, благодаря чему он может поворачиваться в горизонтальной плоскости на некоторый угол. В корпусе с помощью горизонтальных

цапф 14 закреплено два рычага 6, на концах которых в подшипниках закреплены эксцентриковые оси 9. Нижний конец каждой оси выполнен с шейкой, ось которой смещена относительно оси подшипников, в которых эксцентриковая ось установлена на рычаге. На эксцентриковой шейке оси на подшипниках закреплен ролик 8, боковая поверхность которого (одна половина) имеет насечку. Под действием собственного веса рычага 6 и оси 9 ролик 8 постоянно прижимается к боковой поверхности головки рельса. Для смягчения ударов при проходе рельсовых стыков между рычагом 6 и корпусом установлена пружина 13.

Для ограничения угла поворота рычага предусмотрен упор 12. В выключенном состоянии захвата ролик 8 свободно вращается на эксцентриковой оси 9. Захват включается при соединении кулачковой муфты 10, свободно перемещающейся по квадратному хвостовику эксцентриковой оси, с кулачковым кольцом 11, установленным на ролике 8. Кулачковая муфта перемещается по квадрату хвостовика с помощью штока 5, верхний конец которого соединен с двуплечим рычагом 14. Этот рычаг шарнирно закреплен на кронштейне 3, смонтированном на основном рычаге 6. Двуплечий рычаг на одном конце имеет противовес 7, другой его конец соединен с якорем электромагнита 2, который также находится на основном рычаге 6.

При передвижении крана электромагнит включен, противовес 7 поднят и кулачковая муфта выключена. При отключении электромагнита включается кулачковая муфта и ролик 8 может поворачиваться только совместно с эксцентриковой осью 9. Поскольку ось ролика не совпадает с его осью вращения происходит самозатягивание эксцентрикового захвата.

Используя метод обращения перемещений (рис. 14.12), будем считать, что при срабатывании захвата относительно ролика с остановленной осью О перемещается крановый рельс. В исходном положении ось ролика О, центр А эксцентриковой оси и точка В контакта ролика с рельсом находятся на одной прямой. В процессе срабатывания захвата точка В рельса проходит некоторый путь х, а ролик поворачивается на угол а благодаря силам трения. При этом положении ролика расстояние В А’ будет больше расстояния ВА — г, вследствие чего увеличивается усилие на ролик со стороны эксцентриковой оси, которое направлено по направлению АВ и равнодействующими которого являются усилия N и Ръ приложенные в точке А’.

Для аварийного отключения механизма передвижения крана и приведение в действие автоматических захватов при недопустимой скорости ветра используют анемометры, измеряющие скорость ветра в направлении вдоль рельсовых путей — направлении угона крана ветром [1 ].

Ручные противоугонные рельсовые захваты КС.12,5.17.07.000 СБ

Ручные противоугонные устройства наиболее часто выполняют в виде рельсовых захватов клещевого типа. Удержание крана от угона ветром осуществляется прижатием рычагов с губками к боковым поверхностям рельсов или зажатием их за головку рельса. Наиболее распространенный ручной клещевой захват. Рычаги захвата / имеют профилированные губки, охватывающие головку рельса, зажатие которого осуществляется с помощью винта. Захват закреплен на ходовой тележке крана с помощью пальца, входящего в овальные прорези рычагов. В нерабочем положении рычаги отводятся от головки рельса и поворачиваются губками вверх.

МЕХАНИЧЕСКИЕ РЕЛЬСОВЫЕ ЗАХВАТЫ

Другой разновидностью самозатягивающихся захватов являются эксцентриковые захваты. У них в качестве рабочих органов используют снабженные насечками эксцентрики. Эти захваты срабатывают при контакте эксцентриков с боковой поверхностью головки рельса и последующем смещении крана; для обеспечения эффективного действия при обоих направлениях движения крана эксцентрики снабжают пружинами, удерживающими их вне работы в нейтральном исходном положении. Клещевой захват с зажимными эксцентриками предназначен для установки на козловые краны ККС-10 и рассчитан на угонную силу до 70 кН. Захват смонтирован на вертикальном штыре, посаженным в гнезде торцового кронштейна рамы ходовой тележки. С передней стороны захват снабжен направляющими роликами, взаимодействующими с боковыми сторонами головки рельса и обеспечивающими самоустановку захвата относительно последнего. Корпус захвата несет оси рычагов, верхние концы которых стягиваются винтом, снабженным штурвалом. Для сигнализации о положении захвата предусмотрен концевой выключатель. Нижние концы рычагов несут эксцентрики, удерживаемые в нейтральном положении с помощью пружин. На корпусе захвата смонтирован резиновый буфер. Этот захват по сложности и металлоемкости (масса около 100 кг) значительно превосходит ранее описанные ручные захваты. Однако верхнее расположение штурвала-упрощает приведение его в действие; исключается трудоемкая операция по развороту захвата в нерабочее положение; вследствие того, что стыковые накладки не препятствуют работе захватов, число их может быть уменьшено с четырех до двух. Это обусловливает целесообразность установки таких захватов на относительно крупные краны — пролетами 20 … 32 м.

| Техническая характеристика противоугонных рельсовых ручных захватов 600.1-19045 ГЧ | |

| 1. Тип противоугонного захвата | ручной рычажный захват со встроенными в рычаги зажимными эксцентриками |

| 2. Расчетная максимальная удерживающая сила одного захвата, кгс (Н) | 8156 (81560) |

| 3. Тип подкранового рельса | Р38, Р43, Р50, Р65, КР 70 |

| 4. Регулируемое положение захвата по высоте, мм | 16 |

| 5. Температура окружающей среды, С | -40 + 40 |

| 6. Климатическое исполнение | У1 |

| 7. Использование захвата во взрывобезопасных и агресивных средах | запрещается |

| 8. Масса захвата, кг | 133 |

ПОЛУАВТОМАТИЧЕСКИЙ ПРОТИВОУГОННЫЙ РЕЛЬСОВЫЙ ЗАХВАТ ЗП-12.06-00.000 СБ

Краны представляют собой высокие сооружения с большой наветренной площадью. Устанавливаются они на открытых незащищенных местах. В таких условиях давление ветра на краны может достигнуть такой величины, которая в состоянии сдвинуть кран с места, несмотря на противодействие тормозов ходовой части. Практика показала, что такие случаи не являются редкостью. Поэтому необходимо тщательно следить за исправностью противоугонных захватов. Противоугонные захваты крепяться к рамам тележек со сторон, противоположных резиновым буферам.

Основные технические данные противоугонного захвата приведены в таблице.

Таблица «Технические данные противоугонного захвата ЗП-12.06-00.000 СБ»

| Наименование показателя | Значение | |

| Удерживающая сила захвата, т | 9 | |

| Расчетный момент на маховике при зажиме рельса, Нхм | 4,0 | |

| Электродвигатель мотор-редуктора | Тип | 80L/4 WE HR |

| Мощность (при ПВ 40%), кВт | 0,75 | |

| Частота вращение, об/мин | 1375 | |

| Мотор-редуктор | Тип | червячный SK02050VF |

| Передаточное число | 24,01 | |

| Тип рельса | Р50, Р65, КР70 | |

| Род тока | переменный трехфазный | |

| Напряжение, В | 230/400 | |

| Частота, Гц | 50 | |

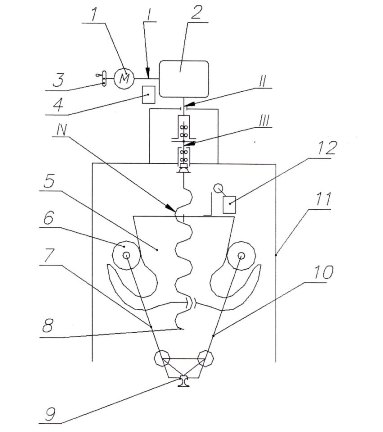

Кинематическая схема противоугонного полуавтоматического рельсового захвата

|

1 — электродвигатель мотор-редуктора 2 — червячный редуктор мотор-редуктора 3 — маховик 4 — выключатель 5 — ползун 6 — ролики 7 — рычаг 8 — винт 9 — губки 10 — рычаг 11 — корпус 12 — выключатель |

Противоугонные захваты при отключении электроэнергии могут работать от ручного привода.

Захваты для рельсов. Какие бывают?

В практике ремонтно-восстановительных работ на железнодорожных подъездных путях, а также для безопасного обслуживания рельсовых подъёмных механизмов часто приходится использовать ручные захваты для рельсов. Несмотря на ряд конструктивных отличий, они должны производиться по определённой технологии и полностью отвечать требованиям НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов».

В практике ремонтно-восстановительных работ на железнодорожных подъездных путях, а также для безопасного обслуживания рельсовых подъёмных механизмов часто приходится использовать ручные захваты для рельсов. Несмотря на ряд конструктивных отличий, они должны производиться по определённой технологии и полностью отвечать требованиям НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов».

Классификация

Захваты для рельсов ручного типа различаются по виду механизма удержания, который может быть:

- Клещевым.

- Вилочным.

- Рычажным.

- Комбинированным.

В клещевых рельсовых захватах удержание рельса производится смыканием шарнирно-подвижных половинок клещей, удерживаемых силой натягиваемого стропа. Кроме того, размыкание предотвращается весом самого рельса, вектор которого направлен вниз. Таким образом, возникает пара противоположно направленных сил, фиксирующая клещи в требуемом положении (фактически устанавливаемый зев определяется размером рельса).

В вилочном захвате удерживающим фактором является момент от пары сил, которая возникает в момент равноосного расположения захвата относительно центра тяжести сечения. В отличие от предыдущей разновидности захвата, удержание производится не мгновенно, а после самопроизвольного проворота рельса до касания с тыльной стенкой вилки.

Усилие рычажных захватов возникает при приложении поперечных сил, действующих в перпендикулярной плоскости. Эти силы создают либо рабочие, переносящие рельс, либо гидроцилиндр мостового крана. Рычажные захваты наименее надёжны, а при ручном приводе ещё и отличаются повышенными размерами плеч рукояток.

В качестве противоугонных захватов для козловых кранов часто используют комбинированные устройства. Наиболее распространены клещевые захваты с грузовым клином. На шкиве пара клещей, на щёки которых подвешивается грузовой клин. В плотном контакте с ним находятся два рычага, на противоположных концах которых имеются рабочие щёки, спрофилированные по конфигурации рельса. Рычаги принудительно сведены пружиной. При подъёме захвата клин, преодолевая сопротивление пружины, разводит концы рычагов в противоположные стороны, обеспечивая механическое удержание рельса.

Безопасность действия захватов прочих конструкций требуемую безопасность обеспечивают поворотные фиксаторы, которые соединяют половинки захватных приспособлений перед началом использования. Используют также фиксаторы в виде резьбовых штифтов.

Особенности изготовления и применения

Как и любые другие ответственные детали грузоподъёмных устройств, в захватах для рельсов необходимо использовать только кованую конструкционную качественную сталь по ГОСТ 1050-81 марки не ниже, чем сталь 45. Захваты, детали которых изготовлены по технологии обработки резанием, использовать запрещается, поскольку образующиеся при этом концентраторы напряжений могут привести к внезапному разрушению приспособления. Все соединяющие и крепёжные части захватов – серьги, крюки, оси – подвергаются закалке ТВЧ. Исходная твёрдость деталей крановых захватов должна обеспечивать их износостойкость при приложении нагрузок, не менее чем в 6 раз превышающих массу переносимого с их помощью груза.

Технические условия на захваты для кранов предполагают их применение для рельсовых профилей марок Р43…Р75, при максимальных усилиях 1600…4000 кг (для комбинированных захватов – до 8000 кг).

При использовании механизированного удержания рельса все виды захватов (кроме рычажных) могут функционировать с применением траверс, которые обеспечивают более равномерную нагрузку на крюк.

Пример обозначения клещевого рельсового захвата для крана: ЗР-1/Р65, где 1 указывает на предельную грузоподъёмность устройства (1 тонна), а Р65 означает, что приспособление должно применяться для рельсового профиля Р65 по ГОСТ 16210-77, ГОСТ 8161-75, ГОСТ 7174-75 или ГОСТ 7173-54.

Условное обозначение вилочного рельсового захвата: АТК.ЗР В-2,0-Р50, где В означает «вилка», 2,0 – предельная грузоподъёмность захвата в тоннах, Р50 – размер профиля рельса. Аналогично маркируются и захваты рычажного типа, но вместо буквы В ставится буква Р.

При производстве захватов для рельс должна быть выдержана технология их производства, которая оговаривается ТУ-3178-003-87879481-2010. При отсутствии в сертификате на продукцию норм данных ТУ, она не должна поступать в реализацию, либо подвергаться проверке.

Захват рельсовый (полуавтоматический) У2260.30.03.010

На складе в наличии захват рельсовый (полуавтоматический) у2260.30.03.010 для ходовых тележек, заказать товар вы можете любым легким способом на сайте компании «Машсервис», например, с помощью онлайн консультанта. Заказ захват рельсовый (полуавтоматический) у2260.30.03.010 по выгодной цене от 5 000 руб. мы отправим в любой населенный пункт России и страны СНГ, на комплектующие для спецтехники имеется гарантия завода-изготовителя.

Категория: «Запчасти для башенных кранов»

Раздел: «Ходовые тележки КБ-401А»

Номенклатура: «У2260.30.03.010»

Захват рельсовый (полуавтоматический) У2260.30.03.010 предназначен для предохранения тележки хода крана от схода его с рельсов во время эксплуатации крана. Рабочим органом захвата являются губки, которые обхватывают головку рельса.

Захват изготовлен из стали методом литья. Основной рабочий орган захвата — губки располагаются в специальных пазах корпуса. Губки смыкаются под верхней частью рельса за счет вращения винта. Они должны находится в постоянном сцеплении с рельсом, поэтому их размыкание ограничивается специальной шайбой, которая, в свою очередь, является упором для губки.

Функциональность рельсового захвата зависит от наличия рельсовых стыковых накладок, которые помогают губкам проходить стыки. Таким образом, наличие стандартных накладок обязательно для нормального функционирования захвата-полуавтомата. Захват-полуавтомат состоит из корпуса и бобышек. Последние опираются на выступы, расположенные в центральном проеме тележки между колесами.

Рычажные губки крепятся к корпусу захвата на шарнирах, а ось шарниров подбирается так, чтобы при воздействии на губки отрывающей нагрузки они не расцеплялись с головкой рельса.

Губка оснащена плоскими фасками, благодаря которым она без заеданий проходит накладки рельсов. Таким образом, губки расходятся, проходя стыки, оборудованные стыковыми накладками, а затем — смыкаются, после прохода стыка. Это и есть принцип действия рельсового захвата.

Задать вопрос по данному товару

Возможны 3 варианта:

- Из корзины. Если вы подобрали товары в каталоге нашего сайта, просто добавьте их в корзину, * для этого в карточке товара кликните на кнопку «Купить». Далее проверьте полученный перечень в корзине и переходите к оформлению заявки: достаточно указать свои данные, по которым наш менеджер ответит Вам о принятии заказа (для удобства и гарантированной связи с вами просим также указать Имя, вашу организацию и адрес электронной почты).

- Через форму внизу сайта. Вы можете отправить нам заявку. Заполните информацию в форме «Напишите нам / Оставьте заявку» укажите свое имя, номер телефона или email, подробную информацию или вопрос о тех запчастях, спецтехнике или услугах, которые вас интересуют. После обработки обращения, менеджер свяжется с вами и уточнит все подробности.

- Напрямую по телефону. Свяжитесь с нами, позвонив по телефонам, указанным в разделе «Контакты». Также вы можете заказать обратный звонок от ООО «Машсервис»: в шапке сайта кликните по «Заказать звонок», далее укажите свои имя и телефон, после чего менеджер позвонит вам в рабочее время и ответит на все вопросы.

Обратите внимание, что окончательная заявка формируется нашим специалистом только после обсуждения всех подробностей по телефону, отправка заказа лишь в электронном виде с сайта вас ни к чему не обязывает. Тоже самое касается согласования времени и сроков доставки.

Точная стоимость будет предоставлена менеджером. Цена может незначительно отличаться от суммы, указанной в каталоге на сайте.

Внимание!

Ошибки при указании своего телефона или адреса доставки влекут за собой потерю времени, дальнейшую задержку доставки, либо невозможность связаться с вами. Просим внимательно проверять предоставленные персональные данные перед отправкой заявки в ООО «МашСервис».

Оплатить свой заказ вы можете одним из трех способов:

- Безналичный расчет на банковскую карту.

- Наличный расчет. Оплата наличными средствами при самовывозе, либо при получении товара (в случае доставки нашими силами или транспортной компанией).

- Банковский перевод. Перевод всей суммы на реквизиты ООО «Машсервис».

Для каждого отдельного заказа может быть выбран один вариант оплаты, не допускается перевод средств разными способами в счет оплаты одного заказа. Также во избежание конфликтных ситуаций до момента получения товара рекомендуется сохранять все квитанции и чеки, подтверждающие вашу оплату/перевод.

По всем вопросам оплаты вы можете обращаться по указанным телефонным номерам на сайте, а также пишите нам на почту info@ms-74.ru. Будем рады конструктивному диалогу.

* Корзина – система накопления подходящих или понравившихся для вас товаров, возможна коррекция списка до момента отправки заявки.

- На весь товар распространяется гарантия от производителя. Срок гарантии указавается на упаковке, во вкладыше или на сайте производителя.

- Если вы приобрели товар в одном из наших филиалов «Машсервис» и хотите его вернуть, то Вы имеете право обменять его на аналогичный или вернуть согласно статье 25 Закона о защите прав потребителей, в течение четырнадцати дней.

При возврате убедитесь в том, что:

- Приобретенный товар подлежит возврату и обмену.

- Не был в употреблении и имеет товарный вид.

- Имеются документы, подтверждающий факт и условия покупки.

- Первоначальная упаковка сохранена и не повреждена.

- Товар в полной комплектации и со всеми принадлежностями, указанными в документации (техническом паспорте или заменяющем его документе).

По возврату и гарантии обращаться по адресам и телефонам наших филиалов.

Противоугонный захват для кранов

Изобретение относится к грузоподъемным машинам, а именно к противоугонным захватам для удержания крана на рельсовом пути от угона ветром, и может быть использовано на козловых башенных, портальных и других кранах, работающих на открытом воздухе. Противоугонный захват содержит двуплечие рычаги, короткие плечи которых выполнены в нижней части в виде полых корпусов, в которых свободно установлены прижимные ролики и губки, выполненные с насечкой для взаимодействия с головкой рельса, а с другой — в виде встроенных самотормозящихся плоскостей для взаимодействия с роликами. Техническим результатом является повышение надежности в работе, а также срабатывание устройства при включении привода и упрощение конструкции. 4 ил.

Изобретение относится к грузоподъемным машинам, а именно к противоугонным захватам для удержания от угона ветром грузоподъемных кранов на рельсовом пути, и может быть использовано на козловых, башенных, портальных кранах, работающих на открытом воздухе.

Известны противоугонные захваты для кранов, содержащие шарнирно закрепленные в корпусе двуплечие рычаги, длинные плечи которого с помощью винта и гаек кинематически связаны с приводом поворота рычагов и короткие плечи снабжены эксцентриками для взаимодействия с головкой рельса (см. Абрамович И.И., Котельников Г.А. Козловые краны общего назначения. — 1980, с.187).

Недостатком известного устройства является низкая надежность: после 2. 3 раз прижима эксцентриков к головке рельса насечка эксцентриков срывалась, надежность работы захватов резко снижалась и требовалась замена эксцентриков.

Наиболее близким по технической сущности является противоугонное устройство, содержащее шарнирно установленные в корпусе двуплечие рычаги, длинные плечи которых с помощью винта и гаек кинематически связаны с приводом поворота двуплечих рычагов, а короткие плечи двуплечих рычагов снабжены направляющими башмаками, взаимодействующие с прижимными клиньями, выполненные с насечкой для взаимодействия с головкой рельса, (см. а.с. №977363, кл. В 66 С 9/18 от 28.05.81г.).

Однако конструкция данного противоугонного устройства также имеет низкую надежность в работе: при движении крана под действием ветра торможение крана осуществляется от заклинивания прижимных клиньев к головке рельса от перемещения направляющих башмаков, которым необходимо преодолеть сопротивление силовых пружин. Заклинивание может происходить только при резких рывках, что крайне опасно для устойчивости крана.

Технической задачей заявляемого устройства является повышение надежности в работе, т.е. надежности удержания крана на рельсовом пути при порывах ветра, достигающего скорости более 14 м/с — ветер нерабочего состояния, достижение надежности срабатывания устройства при включении привода и упрощение конструкции.

Указанная техническая задача решается тем, что короткие плечи двуплечих рычагов выполнены в нижней части в виде полых прямоугольных корпусов с опорными поверхностями, внутри которых на осях установлены ролики и свободно плавающие подпружинные прижимные губки, выполненные с одной стороны с насечкой для взаимодействия с рельсом, а с другой — в виде двусторонних встречных самотормозящихся конических поверхностей для взаимодействия с прижимными роликами.

Сущность предложенного изобретения поясняется чертежами, где на

фиг.1 изображен общий вид противоугонного устройства (вид со стороны привода);

фиг.2 — то же, вид по стрелке А;

фиг.3 — то же, разрез по Б-Б;

фиг.4 — то же, сечение В-В.

Противоугонный захват для кранов содержит корпус 1, внутри которого на осях 2 установлены двуплечие рычаги 3, длинные плечи которых снабжены гайками 4, установленными на винте 5, выполненном с левой и правой винтовой нарезкой. На одном конце винта 5 установлен штурвал 6 для вращения винта 5 вручную, а на втором конце винта 5 установлена звездочка 7 ценной передачи вращения винта 5 от электромеханического привода.

Короткие плечи двуплечих рычагов 3 выполнены в виде полых прямоугольных корпусов 8 с опорными поверхностями 9, внутри которых на осях 10 установлены ролики 11 и свободно плавающие прижимные губки 12 подпружинные в корпусах 8 пружинами 13.

Прижимные губки 12 выполнены с одной стороны с насечкой для взаимодействия с рельсом, а другой — в виде двусторонних конических самотормозящихся поверхностей с углом самоторможения  для взаимодействия с роликами 11.

для взаимодействия с роликами 11.

Захват устанавливается на ходовой тележке крана с помощью кронштейна 14.

Работает противоугонное устройство следующим образом. При включении привода вращения или вращая штурвал 6 вручную, винт 5 вращения, гайки 4 перемещаясь по винту 5, поворачивают рычаги 3 на осях 2 в корпусе 1 и прижимают роликами 11 прижимные губки 12 к головке рельса.

При достижении максимального крутящего момента двигатель отключается.

При движении крана под действием силы ветра корпус захвата перемещается вместе с краном относительно рельса. Прижимные ролики 11, перекатываясь по коническим поверхностям относительно неподвижных прижимных губок 12, прижимают последние к головке рельса, происходит заклинивание губок 12 между роликами 11 и рельсом. Кран останавливается.

При включении привода вращения винта 5 в противоположную сторону рычаги 3, поворачиваясь на осях 2, отводят корпуса 8 коротких плеч рычагов 3 вместе с роликами 11 от головки рельса, освобождая от прижима губки 12. Кран растормаживается.

Такая конструкция противоугонного захвата позволяет удерживать кран на рельсовом пути от угона ветром с большой степенью надежности.

Вследствие того, что прижимные губки 12 свободно установлены в корпусах 8 коротких плеч рычагов 3, а плоскости, обращенные к роликам 11, выполнены с самотормозящимися углами порядка 4. 6°, самозатягивание роликов 11 по этим плоскостям происходит свободно, самоторможение происходит гарантировано.

Выполнение самотормозящихся плоскостей встречными позволяет удерживать кран на рельсовом пути при двусторонних порывах ветра (прямом и обратном направлении).

Противоугонный захват для кранов, содержащий шарнирно закрепленные в корпусе двуплечие рычаги, длинные плечи которых с помощью винта и гаек кинематически связаны с электромеханическим приводом поворота рычагов и короткие плечи снабжены зажимными губками, отличающийся тем, что короткие плечи двуплечих рычагов выполнены в нижней части в виде полых прямоугольных корпусов с опорными поверхностями, внутри которых на осях установлены ролики и свободно плавающие подпружиненные прижимные губки, выполненные с одной стороны с насечкой для взаимодействия с рельсом, а с другой — в виде двусторонних встречных самотормозящихся конических поверхностей для взаимодействия с прижимными роликами.