Оборудование для вакуумной формовки пластика

Вакуумная формовка пластика: оборудование и технология

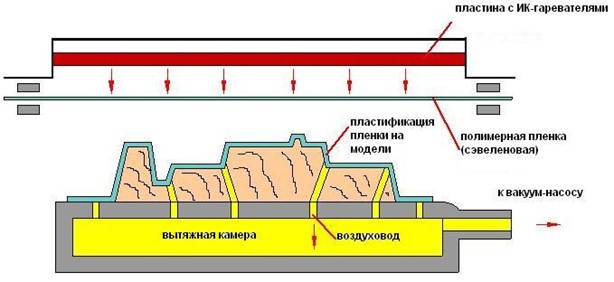

Принцип производства изделий из пластика вакуумной формовкой заключается в придании листу пластмассы формы матрицы. Между разогретым листом и матрицей создается разреженная среда, которая способствует деформации пластика. В результате полимер плотно прилегает к поверхности формы и полностью повторяет ее рельеф. Технология применяется в основном для серийного производства, случаи изготовления единичной продукции встречаются редко. Это обусловлено необходимостью создания формы для определенного изделия, которая фактически входит его себестоимость. В случае массового тиража стоимость матрицы распределяется между всеми изделиями.

На конечную стоимость продукции, кроме особенностей производства, значительное влияние имеет исходный материал. Например, если купить АБС пластик для вакуумной формовки, изготовление одного кг изделий, по расходу и энергозатратам эквивалентно двум кг нефти. Стоимость данного материала зависит от марки и толщины листа. Например, лист толщиной 2 мм и размером 1*3 м будет стоить 1500 руб.

Кроме АБС для штамповки пригодны практически все термопластичные полимеры.

Продукция, изготовленная термическим формированием, используется в производстве:

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;- Рекламной продукции;

- Форм для искусственного камня, тротуарной плитки, еврозаборов;

- Пищевой и упаковочной тары;

- Элементов декора;

- Блистерной упаковки;

Также при помощи этой технологии изготавливают одноразовую посуду, поддоны, объемные макеты местности, защитные кожухи, пластиковую фурнитуру, ванны, мойки, тазики, крышки ля унитазов и многое другое.

Обзор технологии производства

Из всех вариантов обработки полимерных материалов вакуумная формовка листового пластика – наиболее дешевый и быстрый. В процессе изготовления на заготовку достаточно воздействовать сравнительно не большим отрицательным давлением (-0,8 атм.), что не требует значительных энергозатрат. К тому же, сырье для производства поставляется в готовом виде (листы), что избавляет от организации процесса его подготовки.

Еще одно положительное качество этой технологии – сравнительно быстрый запуск в производство. Обычно на подготовку нужно 7-10 дней. Основное время затрачивается на изготовление формы и во многом зависит от ее сложности и материала, из которого она будет сделана.

Когда матрица готова ее размещают в машине вакуумной формовки, после чего возможен запуск производства.

Собственно, технологический процесс формирования изделий состоит из таких этапов:

- Фиксация пластикового листа между матрицей и нагревающими элементами;

- Прогрев заготовки и матрицы;

- Раздув листового полимера (в случае формования изделий с глубоким рельефом);

- К предварительно разогретой и раздутой заготовке поднимают рабочий стол с матрицей;

- Откачка воздуха из оставшихся пустот между пластиком и формой;

- Обдув изделия до полного его охлаждения;

- Съем пластикового изделия с поверхности матрицы;

- Финишная доработка готового продукта.

Это довольно поверхностное описание процесса. Для более глубокого понимания следует рассмотреть каждый из этапов более подробно.

Фиксация заготовки в зажимной раме

Предварительно очищенный полимерный лист зажимается в специальной раме станка. Усилие зажима зависит от конкретного материала и должно обеспечивать его надежную фиксацию. Одновременно с этим оно не должно быть избыточным, это может стать причиной повреждения готового изделия во время его извлечения.

Для вакуум-формовочного оборудования, работающего в автоматическом режиме необходимо правильно устанавливать соответствующие настройки. В случае с полуавтоматическими станками качество готовой продукции во многом зависит от квалификации оператора.

Рамка с пластиковым листом плотно прилегает к периметру рабочей поверхности, исключая попадание воздуха со стороны. Это делает возможным создание разреженной среды или избыточного давления, необходимого для корректировки провисания полимерного листа.

Предварительный нагрев заготовки

После фиксации листа к его верхней плоскости, которая расположена с противоположной от матрицы стороны, подводится нагревательный элемент. Данный процесс зависит от конструкции станка, но суть одна для всех вариантов – заготовка должна прогреться до необходимой температуры.

В качестве нагревательного элемента на современных вакуумно-формовочных станках принято использовать кварцевые лампы или инфракрасные излучатели. На более дешевых моделях применяют керамические нагреватели. Недостаток керамики в ее длительном нагреве и остывании, что не позволяет оперативно регулировать температуру.

По достижении необходимого состояния пластик становится более мягким и может начать провисать. Это фиксируется фотоэлементами станка и в случае обнаружения деформаций система будет их компенсировать, создавая избыточное давление между рабочим столом и листом.

Для достижения необходимой температуры в заданных областях заготовки, используется позонный прогрев. Параллельно с этим тепловое состояние заготовки контролируется в реальном времени пирометрами. В случае достижения критических значений температура оперативно корректируется системой станка.

В некоторых случаях необходим нагрев матрицы. Это исключает преждевременное остывание термопласта, предотвращая его истончение и возможное повреждение. Возникновение подобных дефектов особенно вероятно на участках матрицы с острыми углами.

Предварительное растяжение листа

После нагрева заготовки до необходимой температуры нагревательный элемент откатывается или поднимается (зависит от конструкции станка).

В случае изготовления деталей, имеющих сравнительно большую высоту и сложный рельеф, заготовку подвергают предварительному раздуву. Процесс обеспечивается избыточным давлением в герметичной камере и необходим для обеспечения равномерной толщины пластика на готовом продукте.

Вакуумное формование изделия

К нижней стороне заготовки поднимается рабочий стол с матрицей. На этом этапе лист пластика принимает приблизительную форму конечного изделия. Для правильного формообразования необходимо удалить весь воздух из пустот, образовавшихся на сложных участках рельефа. Это делается через технологические отверстия в матрице при помощи вакуумного насоса. В результате разогретый пластик равномерно прилегает к поверхности формы.

При штамповке деталей со сложной геометрией, а также если требуется высокая точность повторения формы, используют дополнительный прижимной элемент – пуансон. Данный элемент является обратной копией поверхности матрицы и обеспечивает необходимую точность и плотность прилегания.

Успешный результат данного процесса зависит от многих факторов. Например, недостаточно прогретый или не раздутый материал может повреждаться. Кроме повреждений могут наблюдаться местные утоньшения слоя пластика одновременно со сморщиванием на других участках.

Охлаждение изделия и извлечение из матрицы

По окончании формования пластик нужно остудить до температуры, не допускающей его усадку. В противном случае возможна фиксация заготовки на матрице. Съем в таком случае не возможен без повреждения детали.

Для более быстрого и контролируемого охлаждения используется обдув материала. Совместно с применением датчиков температуры поверхности заготовки можно обеспечить своевременное извлечение детали с поверхности матрицы.

Для облегчения процесса съема, через технологические отверстия в матрице подается воздух. Используются те же отверстия, которые служили для создания разреженной среды в процессе формования. После того как деталь немного отошла от матрицы, рабочий стол с формой опускается в начальное положение.

Окончательная обработка изделия

Лист с заготовкой извлекается из удерживающей рамы и направляется на финишную доработку. Данный этап подразумевает, как минимум, обрезку излишков пластика. В последствие заготовка может подвергаться разрезке, сверлению, фрезеровке или шлифовке.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Самостоятельное формование пластика

Вакуумная формовка пластика своими руками не возможна без соответствующего оборудования, которое можно купить или изготовить самостоятельно. Вариант покупки более прост, но станки для подобных работ стоят достаточно дорого.

Для сооружения небольшого станка понадобятся следующие материалы:

- Фанера, ОСБ, или в крайнем случае ДСП толщиной 16 мм;

- Строганный брус из дерева;

- Тонкая фанера (4 мм) или ДВП;

- Силиконовый герметик.

Для обеспечения нагрева понадобится духовка или небольшой обогреватель прямоугольной формы. По габаритам одного из этих нагревательных элементов нужно будет изготовить рабочую камеру для будущего станка.

Камера изготавливается из листового материала (фанера, ДСП, ОСБ), стыки при сборке необходимо промазывать герметиком, собираем на саморезы. Далее из бруса нужно сделать две рамки. Между ними будет зажиматься пластиковая заготовка. Рамки по длине и ширине должны соответствовать камере, при этом внутренний периметр рамок должен быть таким же, как и рабочий стол камеры.

На рабочем столе камеры необходимо насверлить множество отверстий для обеспечения равномерной выкачки воздуха (шаг в 3 см). В боковой стенке камеры делается отверстие для вакуумной системы. В самом крайнем случае для этих целей можно использовать бытовой пылесос.

Подобные самодельные станки можно использовать для ручного формования штучных изделий. Для более масштабного производства придется купить оборудование для вакуумной формовки пластика, обладающее необходимым функционалом.

Вакуумная формовка пластика

Пластиковые изделия занимают все больше места в нашей жизни. Это происходит как в России, так и за рубежом. Преимущества полимерных товаров очевидны. Они легче металлических аналогов и зачастую превосходят их по потребительским свойствам. При этом цена пластика позволяет производить недорогие изделия в промышленных масштабах.

Способы производства

Принцип вакуумного формования пластика заключается в придании листу пластика необходимой формы. Для этого на начальном этапе из металла или другого плотного материала изготавливается изделие, которое и будет придавать форму листу нагретого пластика. На следующем этапе одним из перечисленных ниже способов пластику придают форму образца изделия.

Различают следующие способы термоформования пластика:

- вакуумный;

- пневматический;

- гидравлический;

- механический;

- комбинированный.

Рассмотрим подробнее принцип работы оборудования при вакуумном термоформовании пластика.

Термоформовка пластика

Лист пластика для придания ему необходимой формы должен быть предварительно нагрет. Нагревается он до температуры, при которой становится эластичным, но при этом не переходит в расплавленное состояние.

Важно. Для разных видов полимеров температура нагрева отличается. Так, полистирол нагревают до 110-150 градусов по Цельсию, а поликарбонат до 190-230 градусов.

После этого нагретый до высокоэластичного состояния лист прижимается к рабочей поверхности вакуум-формовочной машины.

После этого мощный насос за счет высасывания воздуха формирует вакуум в полости между листом и формирующей внешний вид изделия формой. При этом лист за счет своей временной эластичности плотно облегает формующую деталь и полностью соответствует ей после остывания.

Важно. Время остывания листа в разреженной среде зависит от характеристик используемого материала и толщины стенки изделий.

Собственное производство

Собственное производство позволяет нашей компании в кратчайшие сроки выполнить заказы клиентов и произвести большую партию изделий с помощью вакуумной формовки пластика.

Среди оборудования представлены новейшие станки европейского производства, отличающиеся высокой скоростью производства и превосходным качеством получаемых изделий.

Между вашим первым звонком в нашу компанию и получением партии изделий может пройти всего 14 дней. Происходит это за счет наших преимуществ:

- собственный парк станков;

- многолетний опыт работы;

- высококвалифицированные кадры;

- запасы всех необходимых видов сырья.

Виды изделий, которые производятся вакуумной формовкой

Вакуумная формовка на нашем оборудовании позволяет получать как крупногабаритные изделия размерами более чем 1,5 метра на 1,5 метра, так и мелкоштучный товар.

Среди наших клиентов:

- рекламные агентства;

- оптовые базы хозяйственных товаров;

- производители детских игрушек;

- судостроительные организации;

- предприятия общественного питания и многие другие.

Мы производим на собственном оборудовании и реализуем по выгодным ценам:

- корпуса различных электробытовых и технических приборов;

- душевые поддоны;

- предметы тюнинга автомобилей;

- объемные буквы;

- одноразовая посуда;

- системы для хранения и многое другое.

Важно. При индивидуальном заказе изделий наши специалисты сформируют прайс в течении одного рабочего дня.

Почему выбирают нас

Для получения товаров стабильно высокого качества при производстве должно использоваться современное оборудование и высококачественное сырье. Именно поэтому мы используем только проверенное сырье от надежных поставщиков и высококлассные станки от производителей мирового уровня. Поэтому, обратившись к специалистам нашей компании, вы всегда можете быть уверены в безукоризненном выполнении поставленных задач.

Вакуумный пресс своими руками чертежи

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Вакуумная формовка своими руками

Конечно, самодельный станок будет не таким мощным, поэтому громоздких предметов сделать не получится и времени на изготовление придется потратить больше. Но интерес и небольшие бытовые потребности такой станок вполне удовлетворит. Также данный аппарат подойдет для изготовления различных моделей (самолетов, кораблей, машин). Это своеобразный аналог 3Д-принтера.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели? Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия. Иначе можно и из бутылки осаждением сделать.

Читать дальше: Как настроить часы лада гранта видео

Артем комментирует:

Отличная вещь для любителя RC моделей! Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати https://

3d29 комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати в Котласе vk .com/3d29_ru и на сайте 3d29 ru

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Читать дальше: Пежо 308 ремень или цепь

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Задние фонари на кадет . материал использовал ОРГСТЕКЛО 2мм, с поликарбоната пока не удалось, его надо долго сушить при 120* град. что бы потом при 170* расплавить без пузырьков.

Вакуумная формовка. Оборудование для вакуумной формовки пластиков и пленок

Вакуумная формовка является технологией формирования изделий при помощи горячего вакуума. Такой вид производства осуществляется при помощи пластичных материалов, которые под воздействием горячего вакуума или низкого давления способны менять свою форму. Такой способ изготовления изделий в большинстве случаев применяется в серийном производстве пластиковых изделий крупных размеров, но не исключено применение при единичных изготовлениях пластмассовых форм.

Вариант вакуумной формовки

Принцип работы вакуумной формовки заключается в размещении листового пластика под или над заготовкой, и при помощи нагревания под действием вакуума пластик повторяет форму требуемой заготовки в точности до миллиметра. Все виды заготовок именуются как матрица, которая является основой для любой формы будущего изделия.

Основные привилегии использования метода вакуумной формовки:

- Имеется возможность использовать пластик, толщина которого в зависимости от характеристик нужного изделия составляет од 0, 04 до 7 мм, а что касаемо конечных габаритов изделия, то они могут достигать 5 м в диаметре;

- Готовое изделие от матрицы можно отделять вручную;

- Низкая цена заготовки;

- Относительно маленькая цена на обустройство системы вакуумной формовки.

Для формирования готового изделия применяется достаточно обширный ряд материалов: пластик, прозрачный либо цветной акрил, полистирол, ПВХ, поликарбонат и так далее. Негативным фактором при изготовлении таких изделий является то, что осуществить создание заготовки, один из углов которой будет меньше 90 градусов невозможно.

Вакуумная формовка пластиков

На сегодняшний день формы из пластика могут полноценно заменять аналогичные изделия, которые ранее лидировали в индустриальном производстве. Применяется такой вид формовки для серийного производства и для индивидуальных экземпляров изделий. Благодаря современным агрегатам для вакуумной формовки, дизайн изделия может иметь очень креативные формы, что удовлетворяет огромный диапазон сфер производства. К разряду пластика относятся следующие материалы:

- Оргстекло. Этот материал является полиметилметакрилатным пластиком либо акрилом, и в своей стандартной форме он полностью прозрачный, но при необходимости его цвет можно изменить при помощи добавления красителей любых оттенков. Прежде чем использовать такой вид материала, его необходимо тщательно высушить, так как он предрасположен к интенсивному впитыванию влаги из окружающей среды. Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний.

- Пластик ABS. Этот материал свободно поддаётся вакуумной формовке и отличается изумительными качествами выдерживания ударных нагрузок. Благодаря этому, основное предназначение при использовании данного материала является изготовление спортивного инвентаря. В дополнение можно подчеркнуть, что ABS пластик способен выдерживать нагрев до 90 градусов в процессе его формовки.

Вакуумная формовка пластиков

Вакуумно-пленочная формовка

Одним из разновидностей формовочного материала является плёнка ПЭТ, которая очень просто и технологически удобна в процессе вакуумной формовки. Такой материал не требует заблаговременной просушки, обладает низким внутренним напряжением, имеет пониженную теплоемкость, что многократно экономит затраты на использование электроэнергии в процессе формовки деталей из вакуумной пленки. Таким образом, характеристики изготовленных элементов способствуют широкому применению в рекламной и осветительной сфере.

Формы для вакуумной формовки

Существует два типа материала для создания форм, которые используются в процессе вакуумной формовки:

- Формы из МДФ

Наиболее простым, недорогим и быстрым вариантом для изготовления форм, является фрезеровка МДФ плит при помощи ЧПУ. С таких плит набирается нужная толщина и в соответствии с 3D моделью, которая запрограммирована в ЧПУ, выполняется фрезеровка необходимой формы. После окончательной фрезеровки детали, её высушивают и обрабатывают специальным раствором, и в заключение поверхность обрабатывается шлифовочным материалом, после чего, её уже можно использовать для вакуумной формовки. В зависимости от сложности формы матрицы или иными словами болванки, разница количества циклов отличается при использовании. Таким образом, если форма имеет округлые края и невысокие выступы, то количество использования может достигать до 500 раз. Но если конструкция состоит из острых углов и высоких выступов, то её стойкость значительно сокращается, появится необходимость в реставрации болванки. Но реставрация в большинстве случаев является довольно дешевым процессом, за счет низкой цены на материалы для повторного изготовления.

- Формы из стеклопластика

Такой материал можно использовать большее количество раз, нежели МДФ. Технология производства такой матрицы состоит в том, что предварительно необходимо иметь полую заготовку, в которую заливается полимерная смола, армированная стеклотканью. Данная процедура занимает значительный отрезок времени, но с лихвой окупается за счёт многократного использования формы в дальнейшем. В дополнение, если необходимо за один цикл изготовить, к примеру, 10 одинаковых изделий при помощи вакуумной формировки, то использование стеклопластика гораздо удешевляет размножение болванок в отличие от МДФ форм.

Метод вакуумной формовки

Чтобы создать изделия при помощи вакуумной формовки, в первую очередь необходимо приобрести соответствующий вакуум-формовочный станок. Касательно материалов, которые необходимы для создания изделий, то их тип зависит от сферы деятельности предприятия и дальнейшей области применения готовых изделий. Главным требованием, которое предъявляется сырью для производства, это одинаковая толщина всех листов для единой серии деталей.

Процедуру формовки при помощи вакуума можно разделить на 2 ступени:

- Изготовление болванки;

- Вакуумное формирование по матрице из подобранного материала.

Касательно изготовления матрицы нужно отметить, что этот процесс отнимает довольно мало средств, так как основным материалом для изготовления болванок является МДФ или стеклопластик. Существуют и другие типы материалов, такие как дюраль алюминий, всевозможные смолы и так далее, но их применение целесообразно только на производствах, где изготовления формовочных изделий основана на постоянном серийном цикле.

Сама формовка начинается с того, что к матричной рамке станка крепится сырьевой лист, который кстати необходимо тщательно очистить от всякого рода пыли и загрязнений, так как в противном случае эти компоненты станут единым целым с готовым изделием. В середине расположен элемент матрицы либо серия болванок, при множественном изготовлении за один цикл. Для вакуумного формирования над рамкой с материалом находится разогретая панель, которую необходимо опустить на формируемый лист, чтобы установленный материал разогрелся до нужной температуры и принял форму матрицы.

Станок для вакуумной формовки пластика

Предлагаемая к независимому производству установка станка предполагает из себя конструкцию с недвижимой матрицей с прикрепленной модификацией, к которой перемещается рамочка, в которую прижимается сырье с целью формовки, в верхней части конструкции находится нагреватель. Вакуум формируется вакуумнасосом, что и формирует разряжение. В последствии нагрева пластмассы, вводится вакуум и совершается непосредственно само изготовление. Как только лишь сырье получил установленную фигуру, вакуум выключается и допускается доставать лист с отделанной фигурой. За один раз допускается формовать с 1-го вплоть до нескольких 10-ов продуктов – всё зависит от масштабов рабочего стола станка и объемов модификации. Остаётся прибавить, что средний период цикла формовки забирает от 40 вплоть до 120 сек. – всё находится в зависимости от толщины материала и сложности самого продукта.

Онлайн расчет стоимости формы для вакуумной формовки

В отличии от компрессионного прессования и литья полимеров на ТПА, технология вакуумной формовки имеет значительно меньшую финансовую точку входа, так как стоимость оснастки в десять раз ниже, чем в других технологиях. В основном данная технология применяется при не высоких тиражах и не очень сложной геометрией поверхности. Завод «Вертикаль» более 10 лет разрабатывает и изготавливает как оснастку, так и непосредственно сами изделия при помощи технологии вакуумной формовки. Благодаря нашим производственным мощностям, мы можем изготавливать пресс-формы с максимальным размером в плоскости 2900х1900 мм.

Преимущества завода пресс-форм «Вертикаль»:

- оптимизируем 3D модель клиента для получения оптимальной стоимости оснастки;

- расчет стоимости через 7 дней после заполнения заявки;

- ресурс формы до 100 000 формовок;

- контроль на всех этапах производства;

- свой парк вакуум-формовочных машин с различными размерами формовки;

- постоянный запас листового сырья для выпуска опытной партии.

Материал изготовления пресс-формы.

Выбор материала, из которого будет изготовлена оснастка для вакуумной формовки, существенно влияет не только на стоимость самой формы, но и тиражность изделия, и качество формовки. Наше производство может предложить использовать в качестве материала МДФ, твердый полимер, алюминий или нержавеющую сталь.

Выбор конструкции пресс-формы

В зависимости от технологии формования листа, конструкция оснастки может иметь форму матрицы или пуансона, или, в случае если необходима допрессовка, форма должна состоять из 2х этих частей сразу. Особенностью изготовления изделий методом формования является съем заготовки с формы целым листом без применения толкателей, поэтому при разработке технических требований к изделию и пресс-форме так же необходимо одновременно учитывать и запас материала на обрезку изделия.

Режим работы формы

Изготовление заготовок деталей при вакуумном формовании может происходить как в ручном, так и в автоматическом режиме.

- Ручной режим подразумевает ручную установку листового материала и ручной его съем с формы.

- В автоматическом режиме формовка заготовок происходит с рулона, с последующей протяжкой заготовок.

Наше конструкторское бюро может разработать формы для вакуумной формовки, которые могут работать одновременно в двух режимах.

Цены на изготовления форм для вакуумной формовки

В большинстве случаев стоимость изготовления оснастки для формовки зависит от ее геометрических размеров и сложности рельефа. Также на стоимость формы значительно будет влиять материал изготовления: наиболее дорогие формы изготавливаются из алюминия, а самые низкие цены на формы из таких материалов, как МДФ.

При изготовлении и расчете оснастки необходимо дополнительно делать расчет на специальные кондукторы, при помощи которых буде производится обрезка детали после формовки. В случае, если обрезка не планируется или будет производиться вручную, такой контактор не понадобится.

Благодаря нашему калькулятору пресс-форм вы сможете самостоятельно всего в течении нескольких минут подготовить техническое для расчета стоимости изготовления необходимой вам формы.

Вакуумная формовка на заказ

На заводе пресс-форм «Вертикаль» для тестирования оснастки, а так же выпуска установочных партий, имеется парк вакуум-формовочных машин с размером рабочего стола до 3х2 метра. После изготовления форм наши клиенты, в большинстве случаев, продолжают работать с нашей компанией по производству деталей методом вакуумной формовки, так как наша компания может выполнить полный цикл работ вплоть до сборки и упаковки изделий.

Для того, чтобы заказать изготовление деталей и пресс-форм достаточно заполнить специальный калькулятор оснастки для вакуумной формовки и уже через 7 рабочих дней вы получите расчет на электронную почту. В нашей компании имеются постоянные запасы листовых полимеров для формовки, таких как ПЭТ, АБС, полистирол, а также различных видов акрилового стекла.

Фото пресс-форм и отливок с производства

Фото с производства

Высокоточное изготовление пресс-форм для вакуумной формовки

Доставка пресс-форм для вакуумной формовки в любой регион России и СНГ

Федеральный номер завода

Вы активировали он-лайн расчет изготовления пресс-формы на заводе «Вертикаль». Данные переданы в отдел разработки. Расчет стоимости займет несколько рабочих дней в зависимости от сложности изделия.

Информация о стоимости будет выслана вам на электронную почту.

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;