Оборудование для производства тротуарной плитки

Обзор оборудования для изготовления тротуарной плитки

Вид оборудования для производства тротуарной плитки определяется требованиями к готовой продукции. В первую очередь это зависит от целей её применения. Будь то оформление приусадебных территорий, изготовление автомобильных дорог или благоустройство общественных мест, внешний вид и эксплуатационные свойства будут отличаться.

1. Вибрационное литье – заливка густой бетонной смеси в форму из пластика, которая установлена на вибрирующей плите. После завершения уплотнения материала изделие выдерживают некоторое время для набора прочности, после чего его извлекают из формы и сушат при положительной температуре воздуха.

2. Полусухое вибропрессование. Бетон подаётся в матрицы, формование осуществляется пуансоном от гидропривода. Особенность процесса состоит в меньшем количестве воды в растворе по сравнению с методом вибролитья. Это повышает прочность, так как позволяет применять оптимальное для получения бетона соотношение воды и цемента.

Используемая смесь является сухой, а её текучесть для заполнения пресс-формы обеспечивается созданием дополнительных вибраций матрицы и пуансона при уплотнении. При достижении определённого давления процесс изготовления прессованной плитки завершается. Она извлекается из формы и помещается на поддон. Для обоих способов производства раствор состоит из небольшого количества воды, цемента марки 500, щебня фракции 5-15 мм, песка с зерном не более 2 мм, пластификаторов, пигментов.

3. Метод полусухого прессования. Заключается в сжатии состава влажностью 8-10 % высоким давлением.

Вибростолы для производства тротуарной плитки

При методе вибролитья необходим набор оборудования:

- Формовочный вибростол.

- Бетоносмеситель.

- Пластиковые формы.

- Ёмкость для горячей воды.

- Вибростол расформовочный.

Процесс изготовления достаточно прост и может быть освоен в течение тридцати минут. Формы размещают на столе. Заливают их рабочей смесью, полученной в бетоносмесителе, и включают вибратор для её уплотнения и удаления воздуха на несколько минут. Ванна для горячей воды и расформовочный вибростол служат для выемки набравшей прочность тротуарной плитки.

Вибростол типовой конструкции имеет такое оснащение:

- Прочная станина.

- Столешница.

- Вибратор.

Вибрационный стол для тротуарной плитки и брусчатки модели ВРС-01 состоит из узлов:

- Станины, выполненной из профилированной стальной трубы с помощью сварки.

- Столешницы, установленной на её пружинных опорах.

- Двух вибромоторов, обеспечивающих колебания стола станка.

Технические характеристики ВРС-01:

| Параметр | Размеры столешницы, м | Грузоподъёмность, кг | Частота колебаний, Гц | Амплитуда колебаний, мм | Потребляемая мощность, кВт |

| Значение | 1,1х1,3 | 25-180 | 50 | 0,4 | 1,0 |

Небольшие габаритные размеры станка позволяют использовать его практически в любом помещении. Имеет относительно низкую цену (36 000 рублей), прост в обслуживании, улучшает качество плитки.

Технические характеристики стола ВСУ:

| Параметр | Размеры столешницы, м | Грузоподъёмность, кг | Частота колебаний, Гц | Потребляемая мощность, кВт |

| Значение | 1,0х1,1 | 110 | 46 | 0,5 |

Снабжен стандартным площадочным вибратором ВИ-99 и имеет более низкую цену – 22000 рублей.

Плитку, полученную методом вибролитья, отличает гладкая поверхность и небольшая цена. К недостаткам относят изнашиваемость и растрескивание под воздействием температурных колебаний. Отметим низкую точность геометрии готовых изделий и повышенный расход цемента, что увеличивает затраты. В целях экономии можно собрать вибростол своими руками по инструкции.

Станки для производства вибропрессованием

Способ предполагает использование полусухой бетонной смеси и практически полную автоматизацию процесса. Для тротуарной плитки изготовитель оборудования рекомендует компактный УЛЬТРА 2.0.

- Рама вибропресса с двумя направляющими и траверсой.

- Гидравлическая станция.

- Загрузочный бункер станка с гидравлическим шибером.

- Пресс-форма.

- Модуль подачи поддонов, конвейер.

- Загрузочное устройство бетона.

- Вибростол (особенность конструкции: дебалансы погружены в масляную емкость).

- Рольганг перемещения поддонов с готовой продукцией.

- Стеллаж.

- Пульт управления.

- Поддоны.

Процесс практически полностью автоматизирован. С этой целью имеются модули подачи гидроприводом поддонов и готовой смеси в матрицу. Пресс-форма сменной конструкции позволяет выполнять быструю переналадку оборудования на выпуск других типоразмеров изделий. Поддоны (из фанеры) предназначены для удаления отформованных плиток из зоны прессования в процессе производства и дальнейшего хранения в течение двух суток при плюсовой температуре (15-45°C) для набора транспортировочной прочности.

Технические характеристики УЛЬТРА 2.0:

- Объём производства – 600 штук тротуарной плитки (100х200 мм) в час.

- Размер формовочного стола – 400х600 мм.

- Высота рабочей зоны – от 50 до 215 мм.

- Цикл формования – от 40 до 60 секунд.

- Мощность – 4 кВт.

- Частота вибраций – от 50 до 85 Гц.

- Давление прессования – от 100 до 140 кгс/см2.

- Объём бункера – 0,4 м3.

- Габаритные размеры: высота – 2 м, длина – 5,8, ширина – 1,3.

- Вес 1750 кг.

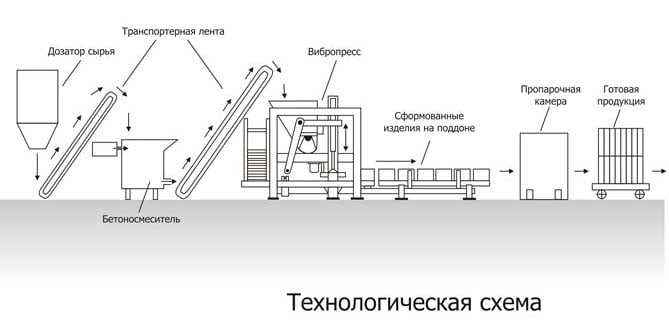

Последовательность работы оборудования:

- Загрузка десяти поддонов в приёмный магазин.

- Бункер заполняется готовым раствором в объёме до 0,4 м3.

- В зону прессовки конвейером подается поддон.

- Матрица наполняется рабочей смесью из бункера с помощью загрузочного ящика с ворошителем.

- Опускается пуансон и происходит прессование с вибрацией пресс-формы.

- Готовые изделия на поддоне подаются на рольганг и далее на стеллаж.

- Цикл повторяется.

Данный станок работает в полуавтоматическом режиме, что позволяет выполнять изготовление больших объёмов тротуарной плитки с лучшим качеством, чем у вибролитых аналогов. Производители гарантируют прочность марки М200 и морозостойкость до 300 циклов, отличную геометрию и шероховатую поверхность. Плюс – снижение расхода цемента.

Минусом является необходимость приобретения новой оснастки (пресс-формы) и переналадки вибропресса под другую геометрию изделий, достаточно высокая стоимость (около 700 000 рублей). В комплект поставки входит только одна матрица по выбору покупателя.

Можно воспользоваться предложением изготовителя и купить вариант в минимальной комплектации: без бункера и устройств загрузки матрицы смесью и подачи поддонов. Такое оснащение вибропресса УЛЬТРА мини обойдётся в два раза дешевле и предполагает ручной режим.

Станок для сухого прессования

В более дешёвых вариантах предлагается отказаться от вибрации пресс-формы. К ним относится, например, Лего Универсал – 300. Раствор загружают в бункер, с помощью ручного дозатора подают в матрицу и производят гидравлическую прессовку. Готовую плитку снимают руками.

- Часовая производительность – до 300 шт.

- Давление, развиваемое прессом – 160 кгс/см2.

- Объём бункера станка – 30 л.

- Потребляемая мощность – 4 кВт.

Цена 185000 рублей, в неё не входит стоимость матрицы, которая приобретается отдельно и находится в пределах от 7000 до 15000 в зависимости от формы плитки.

Минус – необходимость тщательного подбора сырья. Например, для брусчатки требуются компоненты мелкой фракции, обладающие пластичностью (тонкомолотая глина, доломитовая мука, песок). Рекомендуемые составы: тщательно перемешанная смесь цемента, песка, а также различные отсевы. Полученное изделие имеет градиент плотности по толщине (максимальное уплотнение наблюдается со стороны воздействия пуансона) и не является устойчивым к изменению температуры и влажности. Применение ограничено главным образом регионами с сухим и тёплым климатом.

Лучшими по прочности и долговечности будут тротуарные плитки, полученные на оборудовании для вибропрессования. В то же время наибольший сегмент рынка (по оценкам, около 90 %) занимают менее надёжные, но привлекательные по цене литые варианты.

Станки для производства тротуарной плитки в Москве

- Прочие станки и оснастка

- Строительные вибраторы

- Плиткорезы

- Тротуарная плитка, бордюр

- Станки

- Шлифовальные станки

- Фрезерные станки

- Оборудование для работы с арматурой

- Пресс-станки

Автоматический кромко-облицовочный станок ROBLAND KM 500

Форма пластиковая для тротуарной плитки Львовский тротуар 300х300х30 мм

Вибропресс Рифей — Бикондор — 350-ТБ

Гильотина для колки брусчатки AFACAN

Вибростол ВО-150 42/380В 42/380В

35005 DasModel 1/35 Брусчатка модельная квадратная 1050шт.

Станок для обработки кромок плитки MONTOLIT TOPROFILE, (арт. TOPROFILE)

35003 DasModel 1/35 Брусчатка модельная прямоугольная

Форма пластиковая для тротуарной плитки Шахматка 300х300х30 мм

Станок для плитки и камня «Фубог ML6 Star 660» (405102)

Станок отрезной DIAM PL-1200/1,6кВт Diam

Станок комбинированный STALEX 3-in-1/ 305×1

Комбинированный станок Кратон WMS-350-150 350Вт

Форма пластиковая для тротуарной плитки Азия 300х300х30 мм

Электроинструмент FUBAG Станок A-44/420M (для резки плитки и камня)

Блоки установочные 100х50х25мм (комплект из 2х шт.) к магнитным плитам плоскошлиф. станков «CNIC» F35 (YT-3801) (компл)

Станок Silca Fastbit

Форма пластиковая для тротуарной плитки Краковский квадрат 300х300х30 мм

Станок комбинированный STALEX 3-in-1/ 610×1

Станок Белмаш Могилев 2,4 СДМЛ-2400 .

Станок Белмаш СДМП-2200

Форма для тротуарной плитки Петербургская 50х400х400 мм

Форма для тротуарной плитки Дорожка 50х390х420 мм

Вибропресс Рифей-Буран бесстелажная схема

Электрический станок для резки плитки и камня FUBAG Masterline 6 Star — 660

Станок отрезной DIAM SP-200/0.8

Станок для резки плитки и камня Elitech СК 350/90Р

Станок для резки плитки и камня Калибр ЭПЛ-200/720СК 0,8кВт; 200х25,4мм; 2950об/мин; стол 760х420мм; 36кг

Углошлифовальная машина MONTOLIT SUPERPROFILE для обработки кромок плитки.

Как изготовить тротуарную плитку высокого качества в домашних условиях

Изготовление тротуарной плитки в домашних условиях – это не только экономия средств, но и возможность организации мини-производства с рентабельностью более 100%. Прочтите статью, и вы узнаете: как открыть домашний цех по изготовлению плитки уникальных расцветок, какое оборудование и материалы необходимы в производстве.

Содержание:

- Помещение и оборудование для производства

- Формы и материалы для плитки

- Технология

- Рецептура расцветок натурального камня

Технология, о которой рассказано далее – это методика производства искусственного мрамора, и других имитаций натурального камня, подходящая для изготовления:

- тротуарной плитки, брусчатки;

- облицовочной плитки, панелей;

- изделий садово-парковой архитектуры;

- еврозабора;

- лестниц и балясин;

- бордюра и водоотвода.

Организация домашнего цеха потребует незначительных затрат. При покупке полного комплекта оборудования на вторичном рынке ориентировочные затраты составят 30000 рублей. Плитка, изготовленная своими руками, будет дешевле покупной в два раза.

Помещение и оборудование для производства

Для изготовления тротуарной плитки в домашних условиях необходимо:

- помещение от 12м2;

- бетономешалка;

- вибростол;

- вспомогательный инструмент;

- формы;

- расходные материалы.

В качестве помещения подойдет гараж, сарай, любая постройка со стенами и крышей. Важно, чтобы помещение было оборудовано качественной проводкой для подключения электроприборов. В помещении вдоль стен нужно сделать надежные стеллажи для сушки готовых изделий. Рекомендуемая площадь стеллажей – 20 м2.

Для производства понадобятся два основных агрегата – это бетономешалка и вибростол. Бетономешалка подойдет как принудительного типа, так и обычная груша. Обычно в домашнем производстве используются бытовые бетономешалки, работающие от сети 220 вольт. Рекомендуемый объем мешалки – от 180 литров. Бетономешалка принудительного типа подойдет только с низкой частотой вращения вала: от 16 до 24 оборотов в минуту.

Вибростол подойдет абсолютно любой. Основная функция вибростола – это утряска раствора в форме. Его стоимость на вторичном рынке начинается от 5000 рублей. При наличии сварочного оборудования можно изготовить вибростол самостоятельно. Для этого нужен уголок или труба, лист металла, пружины, электродвигатель.

Электродвигатели можно применять как специализированные, которые сделаны для виброоборудования, так и бытовые, применяемые для заточки ножей. Главное, чтобы число оборотов двигателя было от 1800 до 3000 в минуту.

В качестве вспомогательного оборудования будут нужны: лопаты, кельма, ведра, корыто, емкость для воды и пластификатора, весы большие и малые, строительный фен. Для сушки плитки будет необходима целлофановая пленка площадью 6 – 10 м2.

Формы и материалы для плитки

Плитка отливается в пластиковые формы, которые можно купить как б/у, так и новые. Стоимость новых форм начинается от 400 рублей за кв. метр. Б/у формы можно приобрести по цене от 70 рублей за кв. метр. Для производства тротуарной плитки своими руками достаточно купить 20 м2 форм.

При покупке форм нужно знать, что самые практичные формы – это изделия их ПВХ. Они выдерживают до 150 отливок. Также, можно использовать формы из АБС-пластика. Они дают более гладкую поверхность, но их ресурс ограничен 50 – 70 использованиями.

При покупке форм нужно учесть, где будет лежать плитка. Если она будет уложена в виде садовой дорожки, то подойдет толщина 30 или 50 мм. В случае если плитка будет уложена перед гаражом, то стоит купить формы для плитки толщиной не менее 70 мм.

В изготовлении плитки понадобиться:

- песок строительный;

- щебень фракции 5 – 20;

- цемент М – 400 или М – 500;

- пластификатор для бетона;

- железооксидный краситель (белый, красный, зеленый, желтый, черный).

Все эти материалы имеются в свободной продаже.

Технология, от раствора до сушки

Искусственный мрамор или камень – это громкое название. На самом деле просто смешиваются два бетонных раствора окрашенные в разные цвета и заливаются в форму. Причудливый узор, напоминающий срез натурального камня получается под воздействием вибрации.

Начинается производство с замеса бетонной смеси. В бетоносмеситель помещаются компоненты из расчета:

- 1 часть цемента;

- 2 части песка;

- 1,5 части щебня.

Компоненты нужно взвешивать и пропорции составлять от веса, а нет от объема. Все компоненты размешиваются в бетономешалке без добавления воды в течение 10 минут. После размешивания на сухую от смеси нужно отобрать 10% от общей массы в отдельную емкость.

Далее, в бетономешалку насыпается белый краситель (диоксид титана) и раствор мешается на сухую еще в течение 5 – 7 минут. Белый цвет добавляется из расчета 3% от общей массы смеси.

Важно! Белый цвет сложный для окрашивания и он добавляется в пропорции 3% от массы раствора. Все остальные цвета железооксидных красителей добавляются из расчета 5% от массы цемента.

В емкость с отобранной смесью добавляется черный краситель из расчета 5%, но уже от массы цемента. К примеру, если в общем растворе использовано 50 кг. цемента, то в отборе будет всего 5 кг. 5% от 5 килограммов цемента – это 250 грамм. Следовательно, в отбор добавляется 250 грамм черного красителя.

Пока белый раствор перемешивается в бетономешалке, черный следует перемешать в отдельной емкости вручную. Для этого можно использовать кельму. Когда растворы перемешаны, необходимо добавлять воду затворения.

Вода затворения готовится одновременно с раствором. Для ее приготовления нужен пластификатор. Нужное количество воды рассчитывается по специальному коэффициенту, который составляет значение 0.33. К примеру, если в замесе присутствует 50 килограмм цемента, то эти килограммы нужно умножить на коэффициент 0.33. 50*0.33=16.5 литров. В такой раствор нужно 16.5 литров воды. Далее в воду надо добавить пластификатор для бетона из расчета 1% от веса цемента. На данный замес необходимо 500 грамм пластификатора. Пластификатор нужно размешать до полного растворения.

После приготовления воды затворения от нее отбирается 10%, и меньшая часть идет в емкость с черной краской, а большая в бетономешалку. Если рассмотреть на предыдущем примере, то в бетономешалку нужно налить 14.8 литров воды затворения, в отбор 1.65 литра. Раствор с водой затворения нужно перемешивать в бетономешалке в течение 15 минут. Одновременно с этим нужно размешать вручную черный раствор.

Важно! Готовый раствор не должен растекаться. Излишек воды приведет к высокому количеству брака.

После перемешивания в бетономешалку с белым раствором точечно и небольшими порциями выкладывается черный раствор. Далее бетономешалка включается и делается три оборота лопастей. Это необходимо для получения равномерно окрашенного раствора со структурой натурального мрамора.

После того, как раствор готов его нужно укладывать в формы. Требования к формам одно – они должны быть чистыми и сухими. Смазка форм не требуется, так как пластификатор не дает раствору прилипать к стенкам.

Готовый раствор аккуратно укладывается в формы. Брать раствор нужно кельмой и при укладке в форму переворачивать его, чтобы раствор лег на поверхность нетронутой стороной. Это придаст красивую структуру цвета изделию.

Далее, формы с раствором помещаются на включенный вибростол. Эту операцию можно проводить по принципу конвейера: пока одна форма вибрирует на столе, можно наполнять другую. При утряске форм смесь будет оседать и нужно заполнять раствором пустой объем. Главное, не допускать воздействия вибрации на одну плитку более 45 секунд. Это может вызвать смешивание цветов и прилипание раствора к форме.

Формы с готовой плиткой нужно укладывать на стеллажи или рядами на ровную площадку, используя в качестве прослойки листы фанеры. Плитку при сушке нужно обязательно накрывать целлофановой пленкой и ни в коем случае не допускать воздействие ветра или прямых солнечных лучей. Сушка проводится трое суток. В холодную погоду сушку рекомендуется продлить до 5 суток.

После сушки готовую плитку следует извлечь из форм. При использовании пластификатора плитка выходит без проблем. Если выемка плитки затруднительна, то можно прогреть форму строительным феном. Форма расшириться и плитка легко выйдет.

Рецептура расцветок натурального камня

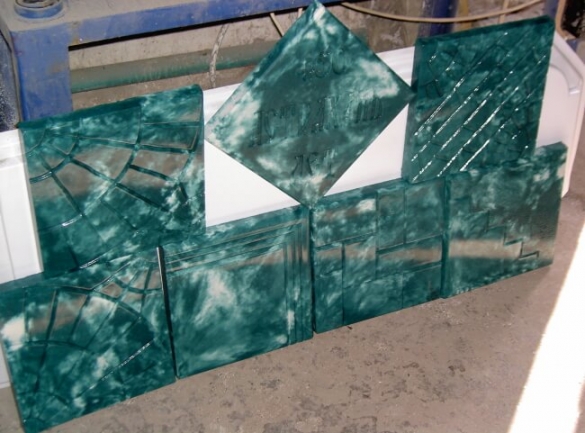

Данная технология позволяет имитировать расцветки нескольких пород натурального камня.

Черный мрамор изготавливается, так же как и белый, но только в большой объем добавляется черный краситель в пропорции 5% от массы цемента, а в малый объем белый краситель в пропорции 3% от массы раствора.

Имитация красного гранита делается путем добавления в основной цвет красного красителя, а в дополнительный черного. Соотношение цветов 8 к 2. Красная и черная краска добавляется в пропорциях 5% от массы цемента. При смешивании цветов рекомендуется сделать 5 оборотов бетономешалки.

Сланец изготовляется из основного желтого и дополнительного белого цвета. Пропорции окрашенных частей составляют 8 к 2. Также можно изготовить имитацию малахита путем соединения основного зеленого и дополнительного белого. Пропорции малахита 9 к 1. Число оборотов бетономешалки при смешивании – 2.

Полет фантазии здесь не ограничен и помимо представленных рецептур, можно придумать уникальные цветовые гаммы, состоящие из двух и более цветов. Количество оборотов при смешивании может варьироваться от 2 до 7. Большое количество оборотом сделает разводы цвета более размытыми.

Оборудование для производства тротуарной плитки

«Монолит» уже почти 30 лет работает в сфере производства оборудования для строительной отрасли. За время работы предприятия продукция Предприятия Монолит завоевала популярность и доверие не только в России, но и далеко за ее пределами. Одна из самых успешных разработок – это вибропрессы – агрегаты, предназначенные для выпуска стройматериалов, в том числе, и для производства тротуарной плитки. Компания разработала и внедрила более 400 наименований формообразующей оснастки.

Оборудование для производства плитки тротуарной, брусчатки от производителя Предприятие Монолит

Вибропрессы и линии

Атлант

| Цена | от 2 050 000 руб |

| Производительность по тротуарной плитке |

54 кв.м/час |

| Потребляемая мощность |

от 13,5 кВт |

| Масса вибропресса | от 2,7 т |

Вибропрессы и линии

Лидер

| Цена | от 1 837 000 руб |

| Производительность по тротуарной плитке |

36 кв.м/час |

| Потребляемая мощность |

от 13,5 кВт |

| Масса вибропресса | от 2,2 т |

Линия Лидер

с 2х-слой.модулем

| Цена | от 1 996 000 руб |

| Производительность по тротуарной плитке |

36 кв.м/час |

| Потребляемая мощность |

от 13,5 кВт |

| Масса вибропресса | от 2,5 т |

Малогабаритный вибропресс Метеор

Малогабаритный вибропресс Метеор

| Цена | от 355 000 руб |

| Производительность по тротуарной плитке |

6 кв.м/час |

| Потребляемая мощность |

от 7,3 кВт |

| Масса вибропресса | от 1,5 т |

Малогабаритный вибропресс Мини

Малогабаритный вибропресс Мини

| Цена | от 246 000 руб |

| Производительность по тротуарной плитке |

4 кв.м/час |

| Потребляемая мощность |

от 5 кВт |

| Масса вибропресса | от 0,5 т |

При приобретении оборудования для производства тротуарной плитки от компании «Монолит», вы получаете полный пакет услуг: гарантийное обслуживание в течение года, пусконаладочные работы, тестовый пуск и изготовление пробной партии изделий, обучение персонала, консультации в подборе смесей и многое другое. И это помимо того, что на выходе вы будете получать высококлассный продукт отменного качества.

Производство тротуарной плитки от Предприятия Монолит

Оборудование предприятия предназначено для производства тротуарной плитки методом вибропрессования. Суть данной технологии сводится к следующим операциям:

- опока матрицы заполняется бетонной смесью;

- под действием вибрации, создаваемой мощным вибростолом (а в некоторых случаях также дополнительными вибраторами на пуансоне), смесь в матрице уплотняется, при этом для точного соблюдения геометрических размеров изделия служит пуансон, обеспечивающий статический или динамический пригруз во время процесса вибропрессования;

- по завершению процесса вибропрессования, матрица и пуансон поднимаются, а на поддоне остается готовое изделие.

Весь цикл формовки занимает не более 30 секунд.

Благодаря своим свойствам плитка, полученная методом вибропрессования, превосходно подходит для обустройства тротуаров, парковых аллей, садовых дорожек и придомовых территорий. При этом выпускаемая продукция соответствует установленным стандартам качества и отличается:

- прочностью;

- морозостойкостью;

- водостойкостью;

- устойчивостью к истиранию;

- разнообразием цветовых решений.

Оригинальная технология, используемая при производстве, позволяет экономить дорогостоящий краситель и окрашивать не всю толщину плитки – 70 мм, а лишь верхний слой в 10 мм. При применении данного метода суммарная экономия составляет до 1,5 млн. руб. в год.

Более подробно об изготовлении читайте в разделе Процесс производства тротуарной плитки

Разнообразие плитки, изготавливаемой на оборудовании

|

Тротуарная плитка — Квадрат разборный |  |

Тротуарная плитка — Квадрат 300х300 мм |

|

Тротуарная плитка — Лепесток |  |

Тротуарная плитка — Бабочка |

|

Тротуарная плитка — Ракетка |  |

Тротуарная плитка — Призма |

|

Тротуарная плитка — Кирпич |  |

Тротуарная плитка — Кирпич |

|

Тротуарная плитка — Чешуя |  |

Тротуарная плитка — Шестигранник |

|

Тротуарная плитка — Ромб |  |

Тротуарная плитка — Катушка |

|

Тротуарная плитка — Катушка обратная |

Сегодня в российских городах тротуары, площади, скверы и другие пешеходные зоны все чаще выкладывают плиткой. Это не только красиво, но удобно, надежно и выгодно. Чтобы обеспечить все возрастающие потребности в этом материале, выпускается разнообразное оборудование для его производства: от скромных станков «эконом-класса» до высокотехнологичных комплексов.

Для изготовления тротуарной плитки обычно применяются следующие виды оборудования:

- вибростол формовочный (для заливки форм);

- вибростол распалубочный (для выбивки изделий из форм без образования сколов);

- виброконвейер (для уплотнения бетонной смеси, а также для транспортировки форм).

Недорогое оборудование имеет одно преимущество – невысокую стоимость и целый список недостатков: ограниченные технологические возможности, производство продукции малыми партиями, высокое энергопотребление, большую долю ручного труда и невысокое качество изделий.

Современное профессиональное полнофункциональное оборудование(к которому и относится модельный ряд оборудования), для производства тротуарной плитки, позволит наладить выпуск продукции в больших объемах в соответствии с существующими нормами качества. К достоинствам технологичных комплексов можно отнести автоматизацию рабочего процесса, высокую производительность, низкое энергопотребление, ремонтопригодность, широкий ассортимент выпускаемых изделий и долговечность конечной продукции.

Почему отечественное оборудование лучше?

На российском рынке всё более активно предлагаются импортные агрегаты различных фирм-производителей (Испания, Италия, Германия, Китай и др.). Модельный ряд предлагаемого оборудования достаточно велик, однако, при выборе импортных машин не забывайте про ряд моментов:

1. В сравнении с отечественными аналогами импортные агрегаты для изготовления тротуарной плитки стоят на несколько порядков дороже. При этом производительность отечественных и импортных моделей (одинаковых по классу) не всегда в пользу последних. Тогда зачем платить больше?

2. Зарубежные производители оборудования для тротуарной плитки не всегда предоставляют комплекс услуг при продаже, а также постпродажное обслуживание. Поэтому ремонт импортного оборудования проблематичен из-за отсутствия либо высокой стоимости необходимых запчастей.

3. Зарубежное производство вибропрессующих установок для тротуарной плитки ориентировано на полную автоматизацию. В итоге при отсутствии высококвалифицированных специалистов по ремонту и наладке малейшая проблема на потоке приводит к остановке процесса и финансовым потерям.

Оборудование для изготовления тротуарной плитки от компании «Монолит» – гарантия качества, долговечности и надежности производимых материалов.

Оборудование для производства тротуарной плитки

В г. Кирове — Московское время

Контактная информация

Россия, г. Киров (обл.),

ул. Производственная, 48, 2 этаж

Тел./факс:

Сотовые:

8(912)734-45-20 (WhatsApp и Viber) — Михаил

Оборудование для производства фигурной тротуарной плитки.

Производство брусчатки методом вибролитья имеет простой процесс.

В нем применяется метод поочередной заливки в формы двух разных по составу бетонов, с последующим вибрированием.

— Первый слой — фактурный — обеспечивает основные качественные показатели брусчатки (истираемость, водопоглощение, морозостойкость). Имеет повышенное содержание цемента.

В этот слой для изготовления цветной брусчатки добавляется пигмент.

— Второй слой задает плитке желаемую толщину и является основным носителем прочности. Данный слой содержит меньшее количество цемента.

— Сушка брусчатки (первоначальный набор прочности) происходит в течение 24 часов в естественных условиях (температура в сушильной камере должна быть не менее 20 ºС).

— После выдержки — затвердевания бетона, формы перед выбивкой нагревают в водяной бане до 60 ºС, затем нагретая форма помещается на вибростол для выбивки изделия.

— После выбивки продукция складируется и выдерживается при положительной температуре 28 дней.

После набора прочности в течении этого периода — брусчатка готова к эксплуатации. К этому времени часто она уже продана потребителю и возможно даже уложена на грунт.

Более ранняя реализация и эксплуатация возможны при условии, что готовая продукция не будет подвергаться воздействию отрицательных температур и больших нагрузок в этот промежуток времени.

— Ответы на возможно возникшие вопросы вы получите посмотрев видео производства:

Производство циклично:

Допустим, в кв. метр формы NN входит 20 штук форм. Вам хотелось бы производить и продавать 20 м2 в день. Значит Вам потребуется 400 штук форм.

В первый день вы заливаете и отправляете на склад на выдержку 400 форм (20 м2).

На второй день — производите расформовку изделий, залитых в первый день. После выемки готовых изделий эти формы сразу же направляются на следующий цикл формования. И так день за днем))

Отличием нашей технологии от зачастую существующих на рынке является сокращение срока выдержки изделий в формах до 24 часов без применения ускорителей, высокое качество готовой продукции, увеличение оборачиваемости форм в 2 раза, снижение себестоимости производства.

По обычной технологии, для того, чтобы производить, допустим, 50 кв.м. брусчатки в сутки, требуется 100 кв.м. форм.

В случае применения нашей технологии для изготовления 50 кв.м. брусчатки требуется 50 кв.м. форм.

В случае, если сушка производится в закрытых термоизолированных боксах при повышенной влажности и температуре 30-40 градусов — скорость сушки сокращается до 12 часов.

Таким образом, производительность и оборачиваемость форм увеличиваются в два раза (при работе во вторую рабочую смену).

Для производства брусчатки методом вибролитья Вам будет необходимо следующее оборудование:

— формы полипропиленовые (желаемая производительность зависит от их количества напрямую)

В 1 м 2 входит разное количество форм в зависимости от модели формы.

по 0,5 — 1,5 м 3 . Один используется для изготовления бетонной смеси с добавлением пигмента, второй для смеси без пигмента.

— Вибросито для песка, для отсева крупных включений и камней, наличие которых в изделии будет снижать их прочность.

— Вибростолы — формовочные и расформовочные (по 1-2 шт. каждого типа).

— Насадка для выбивки брусчатки из пластиковой формы при расформовке на расформовочном вибростоле, требуется отдельная на каждый вид формы (цена 800 руб за 1 шт.)

— Термованна, которая необходима для нагрева форм для последующей выемки из форм готовых изделий.

— Ручная грузоподъемная тележка или погрузчик для перемещения брусчатки на склад-со склада.

Кроме перечисленного, в комплект входят:

— полная технология производства брусчатки наивысшего качества, имеющая ряд нюансов, всесторонне опробованных нами на опыте

— оптимальные составы бетона для брусчатки

— технологический регламент производства брусчатки методом вибролитья

ВСЯ ДОКУМЕНТАЦИЯ ПРЕДОСТАВЛЯЕТСЯ НАМИ БЕСПЛАТНО, ПРИ УСЛОВИИ ПОКУПКИ КОМПЛЕКТА ОБОРУДОВАНИЯ И ФОРМ.

— консультации наших специалистов, обучение, помощь в запуске производства и любых возможных затруднениях в последующем

Обратите внимание, наше оборудование дешевле аналогичного импортного в несколько раз. Притом, что качество брусчатки, производимой на нашем оборудовании, ничем не уступает лучшим европейским аналогам (при соблюдении, не нарушении технологии производства).

Требуемое сырье для производства и расходные материалы:

— цемент марки «Портланд» 400-500,

— пигмент (для цветной брусчатки),

— суперпластификатор С-3 (закладывается в раствор для придания ему пластичности, предотвращения возникновения микротрещин, придания долговечности изделию).

Цена 1 м 2 брусчатки в наших регионах разная с большим разбросом и зависит от многих факторов, как местного значения, так и общеэкономического.

Практика нашей работы доказала, что однозначно одно — произведенная брусчатка не остается невостребованной.

Более того, в течении последних 15-ти лет мы наблюдаем стабильное превышение спроса над предложением!

Благодаря достаточно низкой стоимости сырья и небольших производственных затратах рентабельность в нашем регионе при настоящих экономических условиях составляет более 100 %.

500-600 руб., с укладкой — 1000 руб.

В 1 м 2 входит 43 шт. формы «Волна». Для закладки раствора на 10 м 2 потребуется 430 форм.

Расход материалов на 17 м 2 толщиной 6 см ( 1 м 3 ) брусчатки составляет:

цемента — 750 кг, песок — 2800 кг, пластификатор — 4,2 кг, пигмент — 15 кг, расход электроэнергии — 10 КВт/смену.

Объем бетонной смеси на изготовление 10 м 2 брусчатки составит 0,6 куб. м.

Расход материалов на 1 м 3 продукции (на любой вид формы толщиной 6 см):