Оборудование для производства спанбонда

Линия по производству спанбонда из Китая

Линия по производству спанбонда из Китая

1. использование нетканых материалов — спанбонда

(1) Медицинские и гигиенические нетканые материалы: хирургические халаты, защитная одежда, стерильные ткани, маски, подгузники, гражданские тряпки, салфетки, влажные салфетки, косметические средства, гигиенические салфетки, гигиенические прокладки и одноразовые гигиенические ткани и так далее;

(2) Нетканые ткани для домашнего декора: сумочки, настенные покрытия, скатерти, простыни, покрывала и т. Д .;

(3) Нетканые ткани для одежды и обуви: футеровки, плавкие прокладки, колодки, обувные накладки и т. Д .;

(4) Сельскохозяйственные нетканые ткани: ткани для защиты растений, племенные ткани и т. Д .;

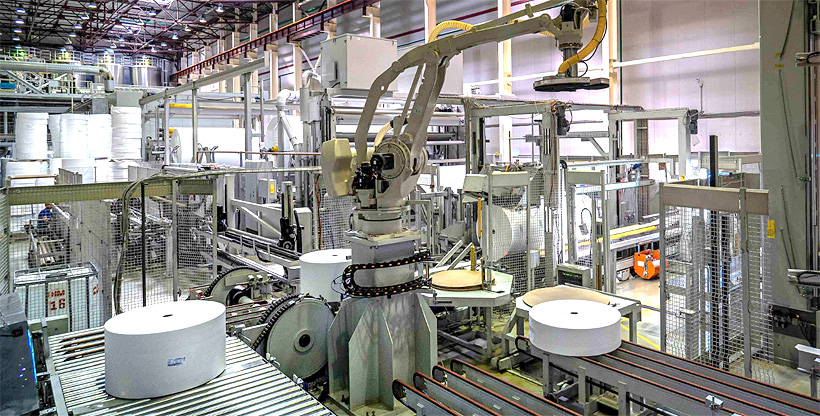

Первая производственная линия 3S, разработанная компанией HE XIANG, имеет следующие характеристики:

Оборудование известных производителей профессионального оборудования в стране и за рубежом сочетается с технологией производства компании HE XIANG для создания первоклассной производственной линии SSS с расширенными функциями, надежностью и стабильностью.

3. Используемое ключевое оборудование производственной линии компании HE XIANG:

Шнековый экструдер ——————————— Шанхай Джин Вэй

Инвертор, сенсорный экран, ПЛК ————- Siemens

Таблица контроля температуры ——————RKC, Япония

Конфигурация низкого напряжения ————-ZHENG TAI China

4. технические индикаторы продукта

1, требования к срезу:

1.1 Индекс расплава: 25-45 г / 10 мин, каждый диапазон флуктуаций индекса расплава партии не превышает 1%.

1,2 Температура плавления: 166 ° C

1.4 PP Spinning Masterbatches and Additives

2, ширина готовой ткани: 1600 мм

3, размер одиночной нити: ≤ 2,5 денье

Годовая производительность: около 1500 тонн / 8000 часов

5, спецификация готовой ткани: 10-150 г / м2

6, самый большой диаметр прокатки: 800 мм

7, расчетная скорость: 200 м / мин

8, скорость производства: 160 м / мин

5. Трудовая ситуация

Производственные рабочие в две смены 6 человек, менеджмент продаж 3-5 человек, технические 2 человека.

6. здание завода

Площадь оборудования: ширина * длина * высота = 9 м * 17 м * 10,5 м

Предлагаемая площадь завода: 50 м * 25 м (включая сырье и склад готовой продукции)

Высота растения: 12 м до прядения и 5,5 м после прядения

7. Общественные работы

Установленная мощность производственной линии составляет около 280 кВт, полезность составляет около 150 кВт, основное напряжение — 3 * 380 В, а 50 Гц циркуляционная вода: 50 м3 / ч (25 ° С, 0,2-0,35 мПа) требует пополнения 5-10 м3 / ч.

8. Стантарт приема

g/m 2 размеры

Количественное отклонение(%)

Первый класс

Готовый продукт

Отклонение по ширине(%)

Первый класс

Готовый продукт

Прочность на разрыв

Продольная прочность N≥

Первый класс

Готовый продукт

Поперечная интенсивностьN≥

Первый класс

Готовый продукт

9, Индикаторы качества оборудования, параметры и техническое описание

1) Измеритель, смеситель

1, назначение:

Это устройство предназначено, главным образом, для смешивания полипропиленового среза, маточной смеси и антиоксиданта, антипиллинга, огнестойкости и других добавок в соответствии с определенным соотношением.

2, основные технические параметры

2.1 Максимальная производительность: 500 кг / ч * 1

2.2 Объем загрузочного бункера: 1,5 м3

2.3 Максимальное количество смешанных компонентов: 3

3, состав и описание оборудования

3.1 Накопитель 1 ш

Эффективный объем 1,5 м3. Основным материалом является нержавеющая сталь, настроенная сигнализация низкого уровня.

3.2 Измерительное смешивающее устройство 1 ш.

В основном состоит из основного ствола материала, двух бочек для вспомогательных материалов, смесительной камеры, всасывающего устройства и металлоискателя. Предусмотрено устройство с высоким уровнем аварийного сигнала высокого уровня, и питание автоматически контролируется. Двигатель дозирующего винта для управления частотой.

2) Устройство экструдера для восстановления режущего материала

1. Использование: переработка кранового материала

2. Резиновый винт принимает регулировку скорости преобразования частоты переменного тока.

Технические характеристики: φ105

Зона нагрева: 4 зоны

3) 130 шнековый экструдер

Устройство в основном используется для выжимания и плавления полипропиленовых чипсов, содержащих определенную маточную смесь и добавки, такие как антиокислительные, антипиллирующие и огнезащитные.

2. Основные технические параметры:

Характеристики винтов: Φ130, максимальная производительность экструзии 320 кг / ч

Скорость вращения шнека: 60 об / мин

Номер зоны нагрева винтов: 6 зон

Двигатель переменного тока.

3, состав оборудования и техническое описание

С подающим входом, с автоматическим подогревом и охлаждением, системой охлаждения и системой аварийного давления.

4.) Экструзионная прядильная машина

Экструдированный расплавленный расплав проходит через фильтр, расплавленную трубу и количественно транспортируется дозирующим насосом в прядильную камеру, и нити выталкиваются из прядильного узла.

2, основные технические параметры

2.1 Производство: около 1500 т / год

Размер одиночной нити: ≤2,5 денье

Технические характеристики изделия: 10-120 г / м2

2.2 Вставить фильтр

Точность фильтрации: 250 меш

Диаметр фильтра: 148 мм

2.3 Измерительные насосы и приводы

Синхронные двигатели частоты, Шэньси.

2.4 Прядильная коробка

Форма нагрева: подогрев масла

2.5 Трубы расплава

Форма нагрева: подогрев масла

2.6 Мономерное всасывающее устройство

Давление ветра: 1300 Па

Поток: 844 м3 / ч

2.7 Прядильные компоненты

Диафрагма: 0,42 мм

Соотношение сторон: 1: 4

5) Устройство для охлаждения

1. Цель: Охлаждение и подготовка буксира

2. Основные технические параметры:

Рабочая ширина: 1600 мм

3, состав оборудования

В том числе боковая воздухоотводящая камера, верхний тянущий канал, нижний тянущий канал, воздушный канал диффузора и т. Д. Охлаждение буксировки использует двухстороннюю симметричную продувку, а нижняя щель для вытяжки вытяжного воздуха может регулироваться в соответствии с потребностями процесса

6) Укладка машины

Предоставляет носитель для разработанной сети.

2, основные технические параметры

Объем всасываемого воздуха: 23 000 м3 / ч

Самая высокая механическая скорость: 150-200 м / мин

Использование скорости процесса: 160 м / мин

Чистая завеса: воздухопроницаемость 7 000

8 000 м3 / час.m2.

3. Состав оборудования

3.1 сетчатая трансмиссия

3.2. Боковое всасывающее устройство и вспомогательное всасывающее устройство

3.3 Уплотнительное устройство

3.4 Автоматическое устройство коррекции отклонения

3.5 натяжное устройство

7) Горячая прокатка

Скорость: 10-170 м / мин

Рабочая ширина: 1600 мм

Рулонная форма: верхний ролик — цветочный ролик, нижний ролик — легкий ролик

8.) Намотка машина

Скорость: 10-170 м / мин

Рабочая ширина: 1600 мм

Размер бумажной трубки: Φ76мм

Максимальный диаметр обмотки: 1200 мм

9) Электрическая система управления

Контролируется сенсорным экраном Siemens PLC plus Siemens. Преобразователь частоты Siemens. Низковольтные электроприборы, Chint, основная часть двигателя – Siemens

10) Срок изготовления проекта:

С первым предоплаты, начинающим оплачивать дату доставки в течение 4 месяцев.

10) Стоимость оборудования и условия оплаты:

Весь комплект оборудования является новым и неиспользуемым, установка пакета, ввод в эксплуатацию и проекты «под ключ».

Общая стоимость проекта: USD долларов. (за исключением общественных работ и заводских зданий). ( это цена действует силу за 30 дней)

1. После вступления контракта в силу 37% от общей суммы будет выплачено заранее.

2. Платите 60% перед отправкой.

3. 3% оборудования устанавливается в течение 6 месяцев после ввода в эксплуатацию.

11) Потребление

Электроэнергии (тонн) в среднем составляет около 600-800 градусов, что связано с характеристиками продукта.

12) После продажи и обслуживания

1. Обучение технического персонала

Компания предоставляет бесплатное обучение для 2-4 технических сотрудников, используя объяснения на месте, практические операции и т. Д. Время обучения составляет 30 дней. Если есть какая-либо двусмысленность, вы можете проконсультироваться в любое время.

2. Когда клиент сталкивается с трудностями или другими неразрешимыми проблемами в процессе фактического производства, компания немедленно предоставит соответствующую техническую поддержку.

Компания ответила на сложную информацию, предоставленную клиентом в течение 24 часов.

13) Установка оборудования

1. Продавец несет ответственность. При установке оборудования расходы на питание и проживание основного персонала (5-6 человек), отправленные продавцом, оплачивает покупатель.

2. Вышеуказанная производственная линия 1,6 м S, не являющаяся нетканой, сконфигурирована как проект «под ключ». Продавец предоставляет компоненты, необходимые для процесса установки. Покупатель предоставляет инструменты и расходные материалы во время установки и ввода в эксплуатацию. При подъеме оборудования, если вам нужно использовать кран или вилочный погрузчик, эта стоимость несет покупатель.

3. Время установки и ввода в эксплуатацию составляет 60 дней.

14) Стандарт приема оборудования

Основываясь на представленных образцах и на основе отраслевых стандартов, образцы 15 г / м2 и 40 г / м2 были проверены, соответственно, после принятия обеими сторонами.

15) Указанная конфигурация является обычной моделью. Компания оставляет за собой право изменять некоторые спецификации и модели оборудования для обеспечения нормальной работы производственной линии из-за изменений окружающей среды и ресурсов.

16) Объем поставки оборудования :

Линия по производству спанбонда из Китая, машина по производству спанбонда из Китая, оборудование по производству спанбонда из Китая, станки по производству спанбонда из Китая

Свой бизнес: производство нетканого материала спанбонда

Строго говоря, «спанбонд» (от англ. spunbond) – это общее название технологии производства нетканого материала из расплава полимера фильерным способом. Но в профессиональной среде этим термином также обозначают сам материал, произведенный таким способом.

Постоянный прирост спроса на спанбонд, как отмечают специалисты, составляет около 40 % в год, что неудивительно. Для производства нетканых материалов по технологии спандбонда используются различные виды волокнообразующих полимеров с широким молекулярно-массовым распределением, включая полипропилен (ПП), полиамид (ПА), полиэфир, полиэтелентерефталат (ПЭТФ), полиэтилен и различные их сочетания, самым распространенным среди которых является сочетание полипропилена и полиэтилена. Популярность полипропилена для производства спанбонда объясняется тем, что благодаря ему получается более плотное распределение волокон в полотне, что, в свою очередь, обеспечивает высокую переработку волокон в перерасчете на килограмм сырья.

Так как полипропиленовые нити весьма прочные, то материал на их основе обладает высокими износостойкими качествами, устойчивостью к различным органическим средам, влаге, гниению. Он легкий по весу, прост в использовании (его можно нарезать на полотна любых форм и размеров), не требует специальных условий хранения, нетоксичен (а, следовательно, и его производство не наносит вреда окружающей среде). Нетканое полотно, произведенное по технологии спанбонда, имеет различную поверхностную плотность – от 14 и до 600 грамм на кв. метр. Кроме того, его можно окрашивать в различные цвета и оттенки специальными красителями.

Нетканое терпоскрепленное полотно имеет самое широкое применение. Из него шьют одноразовую одежду, одноразовое постельное белье, одноразовые тапочки и бахилы, медицинские маски, защитные шапочки и колпаки, одноразовое белье, рубашки и т. д. Эта продукция широко используется в медицинских учреждениях, в парикмахерских, салонах красоты, массажных кабинетах и соляриях. Также спанбонд нашел применение в производстве мебели, кожгалантереи, спецодежды, в швейной промышленности, в сельском хозяйстве (как укрывной материал для ускорения роста растений), в сфере строительства (в качестве изоляционного материала для ветро-, гидро-, пароизоляции стен, фасадов и кровли). При использовании различных добавок на этапе производства ему придаются дополнительные полезные характеристики – антистатические, влагопоглощающие или, наоборот, влагоотталкивающие, антибактериальные и т. д., что значительно расширяет сферу его применения.

Свой тренинговый центр за 55 000 руб. Можно вести бизнес онлайн!

В стоимость входят комплект материалов для очного проведения всех программ + 2 дня живого обучения онлайн. Бессрочное право проведения 10 программ. Никаких дополнительных отчислений и платежей. Запуск за 2 дня.

Технология производства нетканого материала фильерным способом предполагает несколько этапов. Сначала осуществляется подготовка полимерного сырья с последующей его подачей к плавильной установке. Подготовка подразумевает распаковку кип, полную очистку от посторонних примесей и предметов, разрыхление волокон, взвешивание при составлении смеси волокон с соблюдением заданной дозировки, тщательное перемешивание. В зависимости от технологического процесса и параметров оборудования его укомплектовывают в непрерывные поточные линии, что позволяет оптимизировать процесс производства.

На следующем этапе происходит плавление полимера и фильтрация расплава, после чего расплав подается на фильерный комплект, где и формируются волокна. Фильерой называют металлическую пластину из жаропрочной стали с отверстиями, через которые продавливается расплавленный полимер, образуя нити. Эти пластины различаются количеством отверстий, их диаметром и даже формой. Диаметр может составлять от 250 до 1200 мкм.

На следующем этапе волокна вытягиваются и укладываются на движущейся ленте транспортера, образуя цельное полотно. Процедура вытяжки может осуществляться двумя способами – аэродинамическим или механическим. Аэродинамический способ получил в современном производстве большее распространение. Он заключается в вытяжении нитей под действием высокоскоростного воздуха, поступающего из эжектора. При вытяжке нити охлаждаются и становятся прочными. Выходящие из эжектора нити укладываются на транспортере.

Так как нити в нетканом полотне не переплетаются между собой, их необходимо скрепить друг с другом. Сделать это можно несколькими способами: иглопрокалыванием, термоскреплением на каландре, путем химической пропитки нити связующими, водоструйным скреплением, термоскреплением горячим воздухом. Чаще всего при производстве методом спанбонда используется иглопрокалывание и термоскрепление на каландре. От выбранного метода скрепления нитей в холсте зависят многие важные характеристики готового полотна, что определяет и сферы его дальнейшего применения. Например, термоскрепление на каландре используется для полотен плотностью не более 150 грамм на кв. метр, а для более плотных полотен (плотностью до 600 грамм на кв. метр) используется иглопробивной способ скрепления.

Один из главных людей на таком производстве – это технолог, хотя найти такого специалиста будет непросто. Крупные производители стараются постоянно совершенствовать используемые технологии производства фильерных нетканых материалов путем получения бикомпонентных материалов, которые имеют свойства обоих исходных полимеров. К таковым относятся, например, материалы СМС (спандбонд – мелтблаун – спанбонд). В отличие от технологии спанбонда, мелтблаун (фильерно-раздувная технология) предполагает формирование волокон путем раздува расплавленного полимера горячим воздухом сразу же на транспортерном столе. Особого внимания заслуживает направление по производству нетканых материалов из вторичных волокон.

Для организации такого предприятия потребуется сложное высокотехнологическое и дорогостоящее оборудование. К основному оборудованию относится линия для производства нетканых материалов, сновальные машины, чесальные и щипальные машины, стегальные машины, иглопробивные машины. Для производства нетканого материала методом спандбонда требуется специальная линия. Ее габариты составляют 12 на 15 на 12 метров (длина/ширина/высота), максимальный диаметр намотки – 1200 мм, потребляемая мощность – 700 кВт ч/т ткани.

Большая часть оборудования закупается в Китае и Тайвани. Комплектация среднего по объемам производства завода включает в себя минимум одну установку по выпуску нетканых материалов методов «спанбонд» мощностью 3000 тонн в год (при ширине материала 3,2 метра), ламинатор экструзионного типа с мощностью полива 850-1000 тонн в год, фрексографическую двухцветную печатную машину, размотчики в товарные рулоны (минимум две штуки), погрузчики на 1,5 и 3 тонны, прочее производственное и подсобное оборудование.

Для размещения этого оборудования потребуется помещение под цех площадью 2000 кв. метров с автомобильными и железнодорожными подъездными путями и кранбалкой. Для открытия такого завода понадобится не менее 100 млн. рублей. Срок окупаемости проекта при указанных объемах производства и наличии рынков сбыта составляет около четырех лет. Нетканые материалы реализуются крупным строительным, аграрным и различным оптовым компаниям, продаются через оптовые рынки.

Количество контрагентов крупного производственного предприятия – более ста. Годовой объем продаж большого завода превышает 200 млн. рублей, а чистая годовая прибыль составляет 40 млн. рублей (20 % от выручки). Можно открывать производство с нуля или же приобрести уже функционирующее предприятие. Стоимость такого бизнеса составляет около 140 млн. рублей. Так как нетканый материал относится к числу универсальных, то его продажи практически не зависят от фактора сезонности, как в случае с другими, специализированными материалами (например, строительными или отделочными).

Оборудование для производства спанбонда

R & Zh Group появилась по инициативе господина Риккардо Каваллери — владельца и руководителя итальянской компании Emmebi Impianti, которая на протяжении многих лет реализует совместные проекты с производителями текстильного оборудования по всему миру и имеет отличную репутацию.

В России группу представляет Александр Жертовский, эксперт в области производства нетканых материалов. Александр имеет двадцатилетний опыт работы в качестве инженера и руководителя российских компаний-производителей нетканого полотна, а сейчас занимается производством запасных частей для иглопробивных машин.

Благодаря выходу Emmebi Impianti srl на российский рынок две компании объединились, чтобы начать продажи оборудования в России и сегодня увеличивают количество продаж и проектов «под ключ».

Наибольший опыт группа имеет в проектах, связанных с гигиеной (спанлейс, ватные диски, ватные палочки, памперсы и т. д.). Все крупнейшие производители данного направления в России и Европе являются партнерами нашей группы.

Группа далека от того, чтобы просто представлять различные иностранные компании, пытающиеся выйти на российский рынок. Мы выбираем только партнеров, которые соответствуют высоким стандартам качества и политике компании .

Мелтблаун — на сегодняшний день материал № 1 для производства фильтровального слоя в медицинских масках и респираторах.

Компания Ying Yang с 1993 года выпускает оборудование для производства нетканых материалов и реализует свои проекты как в Китае, так и по всему миру. В России успешно реализовано более 30 проектов.

YINGYANG специализируется на производстве оборудования для нетканых материалов. Компания быстро отреагировала на нехватку средств индивидуальной защиты, салфеток и медицинских масок в связи с пандемией. YINGYANG поставил своей приоритетной задачей производство оборудования для высококачественного нетканого полотна для этой области применения. Мы провели интервью с Изабеллой, менеджером по продажам компании YingYang, которая является одним из участников HIGHTEX 2020. Изабелла рассказала о новейших производственных линиях, которые они разработали, и о своих планах на 2020 год.

Являясь одной из ведущих компаний в отрасли нетканых материалов, YINGYANG производит большое количество оборудования для нетканых материалов. Не могли бы Вы рассказать нам о его видах и областях применения? Что пользуется наибольшим спросом?

Компания YINGYANG предоставляет полный ассортимент оборудования для производства нетканых материалов. Это технические решения для производства практически всех видов иглопробивного технического текстиля, таких как нетканые материалы для автомобильного интерьера, нетканые ковры, геотекстиль, подложки из микрофибры, синтетической кожи; различные виды термических и химических склеиваемых изделий, склеиваемых изделий, воздухопроницаемых нетканых материалов, изделий с воздушным напылением и другие.

Продукция YINGYANG включает в себя как оборудование для производства материалов для медицинских масок, респираторов и защитной медицинской одежды, средств индивидуальной защиты, так и дезинфицирующие средства, многие из которых стали лидерами спроса в борьбе с КОВИД-19. К этим важнейшим материалам относятся нетканые материалы для масок и респираторов, для которых YINGYANG предоставляет полный спектр оборудования — как линии для производства спанбонд, мельтблаун, аэр-фру, спанлейс и иглопробивные материалы. Несмотря на то, что компания YINGYANG сейчас сталкивается с большими трудностями, связанными с нехваткой комплектующих, она делает все возможное, чтобы обеспечить своевременные поставки.

Большое количество оборудования YINGYANG — линии для производства спанбонд и мельтблаун во время пандемии работают семь дней в неделю, чтобы увеличить поставки нетканых материалов для срочного производства СИЗ.

Как компания YingYang, вы произвели много линий айр-фру. Можем ли мы узнать особенности и области использования этих линий

Технологии и оборудование айр-фру были разработаны компанией YINGYANG для получения самого тонкого продукта в денье, с оптимизацией энергопотребления, сокращением количества персонала для работы и минимизации операций по техническому обслуживанию с помощью очень экономичной линии. Конечные продукты применяются для масок (N 95, KN95, KF94, FFP2 и FFP3), медицинских защитных покрытий, дезинфицирующих салфеток и т.д.

Могли бы Вы предоставить информацию о последних инновациях и технологиях в производстве подгузников?

Материалы, такие как айр-фру, спанбонд, спанлейс и мелтьблаун широко используются в подгузниках, YINGYANG поставляет все эти технологии с современным дизайном оборудования и полные технические решения для лучшего качества нетканых материалов с лучшей производительностью и соотношением цены и качества.

Каковы наиболее важные критерии в вашем производстве? Каковы наиболее важные особенности, которые отличают вашу продукцию от других брендов?

Критерии качества и эффективности были применены в нашем производстве с момента основания компании YINGYANG, в последние годы производство также ориентировано на Интернет и промышленность 4.0 и экологию.

Спанбонд

Спанбонд (англ. spunbond) — технология производства нетканого материала (nonwoven fabric), которая такая же, как фильреный способ производства нетканых материалов, сущность которого заключается в непосредственном формовании синтетических нитей или волокон из расплавов полимеров с практически одновременной укладкой их в холст.

При укладке в холст нитей (волокон) в размягченном состоянии получают готовое нетканое полотно благодаря склеиванию нитей между собой. При укладке в холст охлажденных нитей (волокон) получают полотно, которое скрепляют различными способами: термоскреплением на каландре, пропиткой связующими с последующей сушкой, иглопрокалываением и т.д., в связи с чем этот процесс практически является способом формирования холста из нитей.

Главным образом преимуществом при этом является исключение операций подготовки волокнистого сырья и чесания волокон. Кроме того, такой способ позволяет получать холст особой структуры, состоящей из нитей, что определяет более высокие свойства получаемых нетканых полотен по таким показателям, как разрывная нагрузка, изгибостойкость, стойкость к истиранию. Таким образом, исключается получение волокон, характерных для других типов текстиля, и их последующее преобразование в плоскую форму. Для производства нетканых материалов часто используют полипропилен или комбинацию полипропилена и полиэтилена в случае двухкомпонентного волокна.

В качестве сырья для производства материала спанбонд используются полимеры с широким молекулярно-массовым распределением, такие как полипропилен, полиэтилентерефталат (полиэстер), полиамид и др. Наиболее часто для производства спанбонда используется полипропилен, поскольку он позволяет получать наиболее плотное распределение волокон в холсте и обеспечивает высокую выработку волокон в перерасчёте на килограмм сырья.

Производство нетканых материалов из расплава полимера фильерным способом началось еще во времена СССР — тогда технология получения спанбонда называлась холодным формованием. Фильерный способ производства объединяет в одной линии процесс получения волокон, холстообразование, а также изготовление готового полотна путем скрепления волокон между собой различными способами. Наиболее распространенными из них являются точечное термоскрепление гравированным каландром и иглопробивной метод. Началом производства спанбонда в СНГ можно считать запуск установки немецкой фирмы Reifenhaeuser Reicofil GmbH (Reifenhaeuser Group) в Белоруссии на РУП Светлогорское ПО «Химволокно» в 1994 году.

Этапы процесса формирования полотна спанбонда

– подготовка и подача полимерного сырья к плавильному устройству

– плавление полимера и фильтрация расплава

– подача расплава на фильерный комплект

– формирование волокон

– аэродинамическая вытяжка и охлаждение волокон воздухом

– укладка волокна на транспортёр для формирования холста

– каландрирование и намотка материала

Гранулы полимера поступают в экструдер, в котором осуществляется процесс плавления, после чего, расплавленный полимер продавливается через специальные отверстия — фильеры, образуя бесконечные нити. Фильера представляет собой металлическую пластину с отверстиями, изготовленную из жаропрочной стали. Фильеры различаются количеством отверстий, их диаметром и формой. Диаметр отверстий в фильере может варьировать от 250 до 1200 мкм.

Фильеры для спанбонда располагаются на специальной фильерной балке, при этом в производстве для более плотного расположения волокон на холсте чаще всего используется несколько балок (обычно две или три). Перед укладкой на транспортёр нити проходят стадию вытяжки — аэродинамическим или механическим способом. Наиболее широкое распространение получил аэродинамический способ вытяжки, состоящий в вытяжении нитей под действием высокоскоростного воздуха, поступающего из эжектора. В процессе вытяжения нити охлаждаются, приобретя прочность. Выходящие из эжектора охлаждённые нити укладываются на транспортёр, равномерное и однородное распределение нитей на холсте осуществляется с помощью специальных устройств, расположенных в эжекторе. Скорость движения транспортёра может меняться, благодаря чему достигается различная плотность материала. Для скрепления сформированного полотна может использоваться один из следующих способов:

Спанбонд — очень легкий, экологически чистый, долговечный термоскрепленный нетканый материал плотностью от 60 до 550 гр./м.кв. из тончайших полипропиленовых нитей, как правило 100% полипропилен. Спанбонд применяется в качестве замены более дорогостоящих материалов. Основные свойства материала — дешевизна, высокая прочность в продольном и поперечном направлениях, легкость кроя, долговечность, экологичность, термоустойчивость, изотропность (однородность) и воздухопроницаемость. Спанбонд может быть ламинированным. Рекомендуется к применению как утеплитель во влажной среде. Нетканый материал по технологии спанбонд можно встретить под разными торговыми марками в зависимости от производителя и страны происхождения, например, CREATEX, Изоспан, ГЕОСПАН, АГРОТЕКС и др.

Спанбонд может производиться различных плотностей и цветов (белый, черный, коричневый, синий, зеленый, бежевый, красный, голубой, розовый и т.д.). Ширина полотна от 0,1 до 3,2м. Кроме того, с помощью различных добавок ему можно придать дополнительные свойства: гидрофильность, гидрофобность, антистатичность, светоустойчивость и пр. В сельском хозяйстве широко применяется спанбонд с УФ-стабилизаторами (агротекс), которые не позволяют материалу разрушаться под воздействием ультрафиолетовых лучей.

Свойства нетканого материала спанбонд

– стоек к влаге и химическим соединениям

– легок и прочен

– характеризуется равномерным распределением волокон

– относительное отсутствие разнотолщинности

– неприхотлив в хранении

– возможность придания дополнительных свойств

– нетоксичен

– стерилизуется

– легко сшивается, сваривается, чистится

Прочный, легкий, долговечный, экологически чистый материал спанбонд находит применение практически во всех отраслях промышленности и сферах быта. Спанбонд используется в производстве мебели, одежды, обуви, кожгалантереи, в медицине и гигиене, в сельском хозяйстве, строительстве и т.д. Помимо вышеперечисленных областей применения, нетканый материал спанбонд используется в производстве бытовых и промышленных фильтров, жалюзей, в автомобильной промышленности, в производстве спортинвентаря, в полиграфии, в качестве основы для производства полимерных покрытий и т.д.

Бизнес-план производства спанбонда (2021 г.)

Спанбонд — это легкий, но прочный, пропускающий воздух, но удерживающий тепло, химически устойчивый, но при этом экологически безвредный материал, используемый в медицине (при производстве масок, халатов, бахил, расходных материалов), строительстве, сельском хозяйстве, изготовлении мебели и огромном количестве других отраслей.

![]()

Понятие «Спанбонд» произошло от английского слова «spunbond», что означает название технологии для производства микропористого нетканого укрывного материала из расплава полимера, тонкие волокна которого, попадая в воздушный поток, укладываются в полотно. Материал, получаемый таким способом, называется так же – спанбонд. Сырьем для производства спанбонда являются волокнообразующие полимеры с широким молекулярно-массовым распределением (полипропилен, полиэтилентерефталат, полиамид).

Основные свойства спанбонда

- Экологичность. Материал на 100% состоит из синтетических волокон, скрепленных без клея.

- Нетоксичность. Материал не выделяет опасных веществ даже под воздействием высоких температур.

- Легкость. Даже самые плотные и толстые виды спанбонда имеют незначительную массу.

- Износостойкость. Материал не гниет, не разлагается, не плесневеет и не подвержен коррозии.

- Проницаемость. Хорошо пропускает воздух и пар, не создавая при этом парникового эффекта.

- Способность удерживать тепло. Спанбонд является отличными надежным теплоизолятором.

- Устойчивость к кислотам и щелочам, к стиранию и сминанию. Долго сохраняет свою форму.

- Высокая прочность к различным механическим повреждениям. Материал практически не рвется.

- Антистатичность. Спанбонд, в смлу низкой электропроводности, не электризуется и не магнитится.

- Гипоаллергенность. Материал настолько безвреден, что используется при изготовлении детских подгузников.

Применение дополнительной обработки позволяет получить спанбонд с новыми свойствами:

- Агротекстиль (или агроволокно) включает стабилизаторы ультрафиолета, нейтрализующие действие солнечных лучей. Такой спанбонд устойчив к воздействию солнца.

- Цвет. Разноцветный спанбонд изготавливается с добавлением красителей, в результате чего получают полотно различных расцветок для декоративных и иных целей.

- Ламинация. Производство ламинированного спанбонда осуществляется на основе полипропилена, который обладает высокой прочностью и не пропускает ни влаги, ни воздуха.

Сферы применения спанбонда

С каждым годом спанбонд становится все более востребованным продуктом. Этот нетканый материал с уникальными характеристиками потеснил многие традиционно используемые ткани. Вот несколько сфер, где производство спанбонда пользуется стабильным спросом:

![]()

в качестве укрывного материала используется белый агротекстиль, в качестве мульчи — черный агротекстиль.

![]()

в качестве изоляционного материала при возведении дорог, автостоянок, трубопроводов, автобанов и др.

![]()

в качестве материала для пошива халатов, санитарно-гигиенических масок, бахил, постельных принадлежностей и проч.

![]()

в качестве наружного проницаемого слоя при производстве женских и детских гигиенических изделий.

![]()

в качестве дополнительного подшивного материала вместо традиционных натуральных тканей.

![]()

в качестве прочного упаковочного материала различных расцветок и для оригинальных дизайнерских решений.

![]()

в качестве материала для одноразовых изделий в пищевой отрасли, косметологии и др.

![]()

в качестве отделочного материала для потолков и в качестве прочных долговечных моющихся обоев.

Производство спанбонда

Стабильно-растущий спрос на спанбонд со стороны большого количества отраслей, наличие высокого потенциала импортозамещения и востребованность расходных медицинских материалов являются сегодня основными стимулирующими факторами для увеличения объемов производства спанбонда.

![]()

![]()

![]()

Высокий потенциал позволит в перспективе реализовывать спанбонд не только на российском рынке, но и в странах Таможенного Союза, в странах СНГ, а также на европейском и азиатском рынках.

Оборудование для производства спанбонда

Значительная часть времени в проекте пришлась на поиск оборудования. Как результат, в бизнес-плане приведены коммерческие предложения и контактные данные нескольких поставщиков линий для производства спанбонда. Это позволяет существенно сократить время на поиски и сразу перейти к вопросу у кого купить оборудование для спанбонда.

Необходимо отметить что в 2020 году цена оборудования для производства спанбонда сильно взлетела вверх и ответ на вопрос «Сколько стоит линия для производства спанбонда» может сильно удивить тех, кто знал сколько создание завода по производству спанбонда стоило еще год назад.

Разумеется, ажиотажный спрос на оборудование спанбонда в России и большинстве других стран мира связан со вспышкой потребности в производстве медицинского спанбонда, используемого для медицинских масок. Как результат, это привело к тому, что по состоянию на конец апреля 2020 года, сроки контрактов на изготовление и поставку оборудования составляют от 6 до 18 месяцев.

Разумеется, не многие предприниматели, заинтересованные в данном бизнесе, готовы ждать так долго. Поэтому возникает и спрос на покупку действующего, готового производства спанбонда. Однако, здесь следует иметь ввиду, что по результатам исследования российского рынка спанбонда, проведенного АИПИМ (www.aipim.ru) в перспективе 3 лет будет происходить рост рынка на уровне не менее 25% в год, после чего , вероятнее всего, произойдет насыщение рынка в большинстве категорий применения спанбонда, особенно при устранении CoVid-фактора. В то же время возможно дальнейшее фантомное повышенное увеличение спроса в течение еще 2-3 лет, основанное на ожидании новых эпидемий и связанных с этим фобий населения.

Несмотря на все это, наши расчеты, приведенные в финансовой модели, показывают, что бизнес по изготовлению спанбонда (и мельтблауна, необходимого для производства масок), по-прежнему, интересен, имеет достаточно короткие сроки окупаемости и может приносить хороший доход инвесторам и предпринимателям, на шаг, опережающим других.

![]()

При оценке поставщиков сырья для производства спанбонда мы:

- Проанализировали предложения казахских, туркменских, китайских, российских и европейских поставщиков полипропилена.

Анализ импорта

Чтобы иметь максимально полное представление о поставках сырья для производства спанбонда, была изучена база данных Федеральной таможенной службы (ФТС) о поставках полипропилена за последние 2 года (и в части экспорта, и в части импорта). Были выявлены:

- основные тенденции экспорта и импорта полипропилена в РФ,

- ведущие импортеры полипропилена и конкретные поставщики,

- главные экспортеры полипропилена из РФ и направления экспорта,

- регионы импорта и экспорта полипропилена, объемы поставок и пр.

Аналогичным образом был детально проанализирован и рынок спанбонда (был изучен импорт и экспорт спанбонда, выявлены основные получатели и отправители, объемы и страны происхождения товара и многие другие вопросы).

Технология производства спанбонда (видео)

Разработка бизнес-плана по производству спанбонда

В рамках разработанного бизнес-плана мы осуществили:

- детальный анализ российского рынка спанбонда, изучили состояние развития отрасли и ее перспективы,

- сконструировали концепцию бизнес-модели проекта,

- разработали несколько вариантов финансовой модели проекта, провели расчет основных финансовых показателей и окупаемости,

- осуществили оценку рисков при реализации проекта по производству спанбонда,

- разработали мероприятия по предотвращению и сокращению рисков,

- рассчитали объем необходимых инвестиций и несколько сценариев финансирования проекта,

- осуществили предварительные договоры с поставщиками оборудования и сырья для производства спанбонда.

Содержание проекта

- РЕЗЮМЕ ПРОЕКТА

1.1. ЦЕЛИ РЕАЛИЗАЦИИ ПРОЕКТА

1.2. ИНВЕСТИЦИИ В ПРОЕКТ

1.3. НЕОБХОДИМЫЕ (ПРИВЛЕКАЕМЫЕ) ФИНАНСОВЫЕ РЕСУРСЫ

1.4. ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ ПРОЕКТА

Заключение

Разработка бизнес-плана создания предприятия по производству спанбонда стала для нашей команды интересным, глубоким, детальным и практическим проектом, благодаря чему бизнес-план проработан настолько тщательно, что может быть использован как практическое руководство, для представления в органы государственной власти, фонды развития, кредитно-финансовые организации, фонды и другие структуры.