Оборудование для производства полистиролбетонных блоков

Заводы для полистиролбетона

Комплекс «АДК-40» — это готовое проверенное решение для предприятий по производству пенобетона, полистиролбетона, газобетона. АДК-40 представляет собой единый модуль, готовый к работе.

Автоматизация процессов в изготовлении блоков из полистиролбетона позволяет повысить стабильность основных свойств выпускаемой продукции.

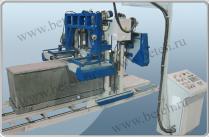

Уникальный резательный комплекс для полистиролбетона, предназначенный для работы в ручном и автоматическом режимах.

Комплекс легко встраивается в существующие производственные линии и позволяет получать продукцию с идеальными геометрическими размерами, соответствующую требованиям ГОСТа.

Дробилка для измельчения пенобетона, газобетона, полистиролбетона и т. д. до фракции 0-30 мм

Предназначен для весового дозирования сыпучих добавок в требуемом количестве, при производстве ячеистых бетонов.

Предназначена для вспенивания гранул полистирола в производственных линиях по изготовлению изделий из полистиролбетона.

Комплект оборудования для регулирования, подготовки и контроля воздушного потока,

Предназначен для просушивания и насыщения воздухом вспененных гранул перед отправкой в ёмкость вылеживания.

Предназначен для подачи вспененных гранул полистирола посредством воздушного потока в емкости вылеживания и другие технологические участки производства.

Предназначены для просушивания гранул пенополистирола и стабилизации в них внутреннего давления после вспенивания, а также для промежуточного хранения гранул.

Дозатор представляет собой бункер из оцинкованной стали, снабженный датчиком объема и затвором с пневмоприводом.

Предназначена для производства пенобетона и полистиролбетона различных плотностей.

Предназначен для напорного транспортирования пенобетонных, полистиролбетонных растворов с фиброволокном или твердыми частицами размером до 5 мм.

Подача полистиролбетона, пенобетона, а также малярных и штукатурных растворов, шпатлевок, эмульсий, и других материалов к месту использования.

Предназначен для дозирования воды, её подогрева и поддержания необходимой температуры.

Предназначен для работы в комплекте с установками вспенивания полистирола. Аппарат, с помощью которого получают насыщенный водяной пар.

Формы для производства полистиролбетона и других видов ячеистых бетонов.

Растариватель для мешков типа «биг-бэг» предназначен для распаковки и разгрузки мягких контейнеров разных размеров с порошковыми и гранулированными продуктами.

Силос для приема и хранения цемента и других сыпучих мелкодисперсных материалов на предприятиях по производству бетонных и других смесей.

Обеспечивает подачу сырьевых материалов в производственном процессе.

Высокопроизводительный бункер-дозатор предназначен для весового дозирования инертных, вяжущих материалов, а также для загрузки в смеситель.

Дробилка предназначена для измельчения крупных фрагментов пенополистирола.

Основы технологии для производства полистиролбетона

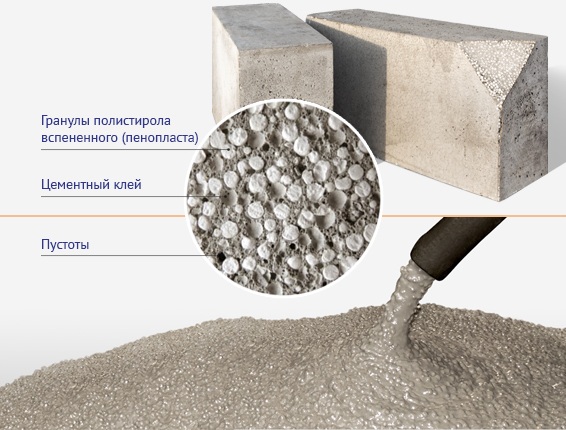

Полистиролбетон – это строительный материал, относящийся к типу легких бетонов. Пенополистирольные блоки изготовляются путем смешивания цемента, пенополистирола, а также множества добавок, предназначенных для улучшения их свойств и характеристик.

В этой статье мы расскажем подробно, какой состав используется для производства материала, где он применяется, каковы свойства и недостатки пенополистирола.

- Состав для изготовления

- Использование стройматериала

- Преимущества и недостатки материала

- Производство полистиролбетона в домашних условиях

- Производство полистиролбетона в домашних условиях (видео)

1 Состав для изготовления

Производство строительного полистиролбетона – это важная процедура, требующая как минимум правильного соблюдения пропорций. Если пропорции при изготовлении блоков будут не соблюдены, то в результате материал будет не такой прочный, как нужно.

Кроме того, свойства теплоизоляции также могут быть нарушены. Так или иначе, в результате вы получите легкий по весу и теплый материал, который по свойствам будет ничем не хуже пено- или газобетона.

Технология производства пенополистирольных блоков подразумевает использование следующих составляющих:

- цемента М400;

- непосредственно самого пенополистирола;

- воды;

- добавок на свое усмотрение.

В зависимости от плотности стройматериала, которую вы хотите получить, соотношение пропорций должно изменяться:

- для плотности Д200 потребуется 100 литров воды, 160 килограмм цемента, 0.8 кг древесной омыленной смолы, а также один кубический метр полистирола;

- плотность Д300 достигается путем смешивания 120 л воды, 240 килограмм цемента, 0.65 кг смолы и одного кубического метра полистирола, сразу отметим – количество пенополистирола будет одинаковым во всех случаях;

- для плотности Д400 берется 150 литров воды, 330 кг цемента и 0.6 кг древесной смолы;

- для получения плотности Д500 необходимо смешать 170 литров воды, 410 кг цемента и 0.45 кг смолы.

Основой для данного материала служит пенополистирол – он свободно продается в магазинах в мешках.

Основой для данного материала служит пенополистирол

Если вы хотите сэкономить, то можете приобрести пенопласт и просто раскрошить его. Теперь что касается добавок – как сказано выше, изготовление пенополистирольных блоков подразумевает использование добавок. К примеру, предназначение древесной омыленной смолы заключается в создании воздушных пузырей внутри блока, что позволяет улучшить теплозащитные характеристики материала.

При отсутствии смолы технология производства не считается испорченной, но полученные блоки будут холодными. Для увеличения порога прочности специалисты рекомендуют добавлять в состав смеси пластификатор, который также без проблем продается в строительных магазинах или на рынках.

Если найти эту добавку не получилось, то эксперты уверяют, что ее можно будет заменить моющим средством «Fairy» — его потребуется около 20 мл на каждые 10 литров воды. Благодаря ее добавлению гранулы пенопласта без проблем схватятся с остальной смесью, а вероятность того, что в процессе застывания появятся трещины, сводится практически к нулю.

1.1 Использование стройматериала

Исходя из вышеуказанной информации о выборе состава для конкретных целей, применять пенополистирольные блоки для строительства необходимо в зависимости от плотности:

- плотность Д200-Д300 оптимально подойдет для теплоизоляции стен, полов, крыш, чердаков либо межэтажных перекрытий;

- блоки плотностью Д300-Д400 оптимально использовать для возведения стен легких конструкций;

- а материал высокой плотности может применяться для строительства несущих стен зданий.

В частности, если вы строите двухэтажный дом, то плотность полистиролбетона Д500 отлично подойдет для возведения несущих стен.

Одно из главных преимуществ — это небольшой вес блоков

А использование Д400 возможно для постройки гаражных стен. В том случае, если вам нужно просто утеплить стены, то блоки Д200 и Д300 – идеальный вариант для этого.

1.2 Преимущества и недостатки материала

Начнем с плюсов:

- Основным преимуществом полистирольных блоков является то, что они огнестойкие и устойчивы по отношению к высоким температурам. Собственно, именно благодаря этому блоки из полистиролбетона обладают хорошими изолирующими характеристиками.

- Технология производства секций позволяет изготавливать их прямо на участке, где ведется стройка. Тем более что процесс изготовления в целом не особо сложный и может быть доступен каждому.

- Полистиролбетон является универсальным материалом, который может использоваться при строительстве, как легких сооружений, так и высотных зданий.

- Одним из основных преимуществ является быстрое застывание секций.

- Сравнительно доступная стоимость.

- Удобство монтажа – благодаря этому полистирольные блоки все чаще используются строительными компаниями. Их укладка не требует применения специализированной техники. Экологические свойства имеются, однако все зависит от используемого состава.

В целом полистирол считается стройматериалом, который может использоваться во многих целях.

Преимущества полистиролбетонных блоков

Как и любые другие блоки, полистиролбетон обладает определенным списком недостатков, которые приведены ниже:

- По словам экспертов строительной отрасли, на практике уже давно установлено, что в результате двадцати и более циклов заморозки и оттаивания прочность секций значительно снижается, причем огромными темпами. Так что вероятность того, что материал через несколько лет рассыплется – огромная. Для предотвращения такого исхода событий рекомендуется проштукатурить строение и покрасить его. При этом специалисты отмечают, что штукатурки жалеть нельзя – слой должен быть наиболее толстым.

- Пусть пенополистирольные блоки огнестойкие и не горят, однако если пламя открыто воздействует на стену, гранулы блоков начнут плавиться. В результате на поверхности секций начнут образовываться дефекты в виде углублений и неровностей, избавиться от которых возможно будет только путем замены блоков.

- Если вы решите сэкономить и изготовление строительного полистиролбетона будет осуществляться с применением дешевого и некачественного пенополистирола, есть вероятность того, что его гранулы не смогут должным образом сцепиться с бетоном, соответственно, в дальнейшем они будут откалываться и образовывать пустоты. Поэтому лучше не экономьте, а при покупке стройматериала убедитесь в том, что он сертифицированный.

- Как известно, блоки из полистиролбетона хорошо впитывают влагу. В результате это может негативно отразиться на сухости поверхностей, здание в целом может стать влажным. Со временем это может стать причиной появления плесени и грибка на стенах, хотя сам по себе материал является устойчивым к плесени. Опять же, многое зависит от состава.

к меню ↑

2 Производство полистиролбетона в домашних условиях

В домашних условиях несложно наладить производство материала, особенно, если в наличии есть такой полезный источник информации, как наш ресурс.

Специфическое оборудование для производства полистиролбетона не требуется, чтобы получить готовые секции, достаточно купить или изготовить в домашних условиях форму-опалубку. Габариты такой формы подбираются конкретно под каждый случай, исходя из толщины стен и особенностей здания.

Для производства формы можно применить фанеру или ДСП, в целом допускается использование любых идентичных материалов. Перед тем, как готовая смесь будет залита в форму, ее необходимо обработать маслом, чтобы блок можно было легко извлечь.

Мини вибропресс для производства блоков

Сама процедура изготовления полистирольных блоков заключается в следующем:

- Для начала в бетономешалку следует засыпать полистирол – это могут быть как готовые купленные гранулы, так и измельченный пенопласт.

- Затем в бетономешалку заливается приблизительно 10% воды, в которую заранее необходимо добавить пластификатор либо вышеупомянутое моющее средство «Фейри».

- Перемешивайте полученную смесь, чтобы весь полистиролбетон был смочен, для этого достаточно 30 секунд.

- Далее, в бетономешалку необходимо высыпать весь приготовленный цемент.

- Затем в смесь следует добавить еще около 85% воды, опять же, разведенной с пластификатором или моющим средством.

- Оставшуюся часть воды необходимо разбавить с древесной смолой, после чего залить в бетономешалку.

- На протяжении нескольких минут тщательно перемешивайте полученную смесь.

В общей сложности процесс перемешивания не должен превышать пяти минут. Полученная смесь заливается в формы, а готовые блоки необходимо выдержать около 24 часов.

2.1 Производство полистиролбетона в домашних условиях (видео)

Оборудование для производства полистиролбетонных блоков

Дробление отходов пенополистирола для дальнейшего использования гранул.

Производительность: до 10 м3/час

Мощность: 11 кВт 380В

Пила ленточная МЛП — 10 — предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки.

Для заливки массива используется стандартные формы для блоков с убранными перегородками либо специальные формы для массивов. Толщину блока задает оператор, высота и длинна зависит от формы массива.

Технология распиловки массива на блоки позволяет сократить расходы на производство уменьшением количества персонала, не требует замены форм на действующих производствах, помогает добиться высокой точности размеров блоков и качества их поверхности.

Максимальный размер блока: 400мм х 400мм х 600мм

Мощность: 1.5 кВт 380В

Перемещение пилы: ручной

Производительность: 10 м 3 /час

Регулировка размера от 50 до 400 мм.

по запросу

Автоматизированный многофункциональный распиловочный комплекс — МРК — предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки или панели.

Комплекс состоит из двух независимых установок предназначенных для вертикального и горизонтального распиливания массивов полистиролбетона на блоки любых размеров. Работает в ручном или автоматическим режиме. Распиливание можно проводить на любой стадии набора прочности.

Производительность комплекса составляет до 70 м3 за 8 часовую смену.

требуется расчёт

Система пневмотранспорта может быть выполнена из оцинкованных или пластиковых труб.

Стоимость рассчитывается после согласования плана производственного помещения и плана расстановки оборудования.

Возможно самостоятельное изготовление.

Распылитель смазки профессиональный высочайшего качества, используются для нанесения на поверхность форм формовочного масла, а также для разбрызгивания на готовые бетонные поверхности пропиток для ухода за бетоном.

- Блок форма на 24 блока, размер блока 588х188х300. Объем формы 0.8 м3

- Блок форма на 24 блока, размер блока 600х200х300.Объем формы 0.8 м3

Изготовление форм по размерам заказчика

Объем формы: 0,43 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х300

Кол-во блоков в форме: 12

Изготовление форм по размерам заказчика

Варианты исполнения (размер блока):

Объем формы: 0,2 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х800

Кол-во блоков в форме: 14

Изготовление форм по размерам заказчика

Высокоточная металлическая форма для плит покрытия и перекрытия из полистиролбетона или других легких бетонов.

В форме возможно изготовления плит перекрытия шириной 3000, 3600, 4200, 4800, 5100, 5400, 6000 и 6300 мм.

Длиной от 3000 до 6300 мм с шагом в 0.1 м.

Толщина плит 300 мм.

по запросу

Комплекты форм для строительства домов из полистиролбетонных панелей (Крупноблочное строительство).

Панели паз-гребень идеально стыкуются, предотвращают холодные швы и промерзание.

Панельное строительство из полистиролбетона позволяет возводить дома за 2-3 дня в любых погодных условиях.

Уменьшение теплопотерь дома за счет сокращения количества швов. (по сравнению с кладкой из стандартных блоков).

- Высота не менее 5 метров (при использовании бункеров хранение ПВГ)

- Температура +15 – 20 С

- Приточно-вытяжная вентиляция

- Площадь 400 – 500 м2

- Грузоподъемные механизмы

- Установленная мощность оборудования – 50 кВт 380в

- Расход воды 7 — 8 т/смена

- Расход цемента 10-15 т/смена

- Несгораемая перегородка между участком вспенивания и приготовления полистиролбетона

- 8 – 10 рабочих

Технологический процесс производства полистиролбетонной смеси.

В предвспенивателе ПНД 615 из сырья полистирола вспенивающегося суспензионного в среде пара от источника пара парогенератора ПГЭС-50 происходит расширения сырья полистирола с последующей разгрузкой в пневмонасос ПН-15 и транспортировкой вспененного полистирола в бункера 1 вспенивания. После окончания цикла первого вспенивания (6-8 часов) готовая продукция насосом ПН-15 транспортируется в предвспениватель на повторное вспенивания с последующей транспортировкой в бункера вторичного вспенивания.

Приготовления полистиролбетонной смеси и изготовления блоков.

При использовании системы дозирования компонентов в смеситель по команде оператора загружаются компоненты:

- шнеком подается заданная доза цемента

- разгружается доза вспененных гранул полистирола

- насосом подается требуемое количество воды

- СДО загружается ручным способом

После приготовления смеси, по команде оператора происходит разгрузка в приемный бункер насоса и готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Без системы дозирования компонентов в смеситель в ручную загружаются компоненты: цемент, вода, полистирол и СДО.

После приготовления смеси, в ручную оператор смесителя открывает люк и смесь попадает в насос. Готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Производство полистиролбетонных блоков как бизнес

Полистиролбетон – это экономичный строительный материал, обладающий высокими эксплуатационными характеристиками. Благодаря своему составу и технологии изготовления он наделен такими преимуществами как, легкость, высокие теплосберегающие показатели, долговечность и твердость. Бизнес на производстве полистиролбетонных блоков своими руками может стать прибыльным предприятием при небольших стартовых вложениях.

Применение блоков в строительстве

Материал, являющийся разновидностью легкого бетона, применяется для сооружения следующих конструкций:

- кладка наружных стен зданий;

- выполнение перегородок на верхних этажах многоэтажных строений;

- теплоизоляция и шумоизоляция оснований;

- строительство бань, саун и других помещений, где необходимо поддерживать определенную температуру.

Продажа полистиролбетонных блоков может осуществляться как с завода изготовителя, что выгодно как продавцу, так и покупателю: первый не затрачивается на транспортировку, второй приобретает товар по низкой цене; и доставкой клиенту, который оплачивает транспортные расходы.

Стартовые инвестиции – от 50 000 рублей.

Насыщенность рынка – высокая.

Сложность открытия бизнеса — 2/10.

Характеристика и маркировка материала

Использовать материал можно повсеместно, но с учетом теплофизических показателей, которые зависят от марки полистиролбетонных блоков.

Использовать материал можно повсеместно, но с учетом теплофизических показателей, которые зависят от марки полистиролбетонных блоков.

- Показатель плотности (D)варьируется от 150 до 600.

- Минимальное значение прочности на сжатие 0,2 мПа, максимальное – 10 мПа.

- Теплопроводность материала достаточно высокая – от 0,05 до 0,14 Вт/ м °С.

- Уровень морозостойкости (F) – от 15 до 100 циклов.

- Показатель эксплуатационной влажности от 4 до 8%.

Преимуществом бизнеса является возможность начать изготовление полистиролбетонных блоков в домашних условиях. Продукцию первое время можно изготавливать на заказ, а со временем найти постоянных покупателей, которыми являются как частные лица, так и небольшие строительные организации. Но прежде чем приступать к организации собственного предприятия, необходимо ознакомиться с технологией производства материала.

Сырье для изготовления полистиролбетона

Технология производства полистиролбетонных блоков – это не сложный процесс, похожий на изготовление бетона и цемента. Раствор смешивается при строгом соблюдении пропорций и последовательности добавления компонентов.

В состав полистиролбетонных блоков входят следующие материалы:

- цемент от М300;

- песок;

- полистирол;

- древесная смола или мыльный раствор;

- вода.

Правильно разработать рецептуру и рассчитать точное соотношение элементов, входящих в состав смеси, может только квалифицированный технолог. Поэтому открывая производство необходимо позаботиться о наличии специалиста, контролирующего процесс изготовления продукции.

Технология изготовления блоков

Прежде чем купить оборудование для производства полистиролбетонных блоков, необходимо выбрать одну из двух существующих технологий:

- литьевой способ: раствор заливается в кассетные формы;

- вибропрессование, изготовление блоков из жестких составов.

Специалисты рекомендуют применять технологию вибропрессовки для выполнения любых строительных блоков, так как этот метод позволяет получить более устойчивый и долговечный материал.

Литьевая технология

При использовании литьевой (кассетной)технологии, готовый раствор заливается в пластичные подвижные формы для полистиролбетонных блоков, предварительно смазанные специальным составом. Для литья смешивается устойчивый раствор, обладающий показателем плотности выше среднего. Производство большого количества продукции потребует наличия пеногенератора, который может беспрерывно подавать вспененный состав в смеситель, где он будет смешиваться с определенным количеством гранул ПСВ. Блоки, полученные литьевым способом, обладают средней или низкой плотностью, а значит и низким коэффициентом теплопроводности. Недостатком литья можно считать высокую стоимость кассет и трудоемкость удаления готового продукта из форм.

Вибропрессование

Методом вибропрессования изготавливаются блоки из полистирольных растворов, с повышенным содержанием цемента и небольшим количеством воды. Смесь, выложенная в формовочные поддоны, загружается в специальный станок для производства полистиролбетонных блоков. В вибропрессе изделие доводится до полусухого состояния, после чего отправляется на определенное время в сушильный шкаф. В итоге получаются жесткие блоки, обладающие высокой плотностью.

Изготовление блоков своими руками

При небольшом стартовом капитале и наличии гаража или участка, лучшим решением может стать изготовление блоков своими руками. Литьевой способ, использующийся для изготовления материала, обладающего плотностью D350 и D1200, потребует наличия следующего оборудования и материалов:

- бетономешалка;

- кассеты (формы);

- полистирол измельченный;

- цемент;

- песок;

- вода.

Важно помнить, что блоки с плотностью D350 используют для сооружения несущих оснований, а материал D1200 применяется в качестве дополнительного теплоизолятора. При равном количестве полистирола и цемента, в составе раствора D350 меньше песка. Для теплоизоляционных блоков компоненты смешиваются в следующем соотношении: гранулы пенополистирола – 1,1 м3; цемент – 300 кг; песок – 800 кг.

Раствор смешивается в бетономешалке в течении ролу часа, затем выкладывается для формовки в кассеты или опалубку. В летний период для набора прочности потребуется около 72 часов, зимой – более 7 дней. Застывший блок достается из формы и, при необходимости, распиливается.

Изготовленные в домашних условиях блоки не обладают устойчивостью и имеют прочность, ниже заводской продукции.

Открытие цеха: финансовая часть

Мини-завод по производству полистиролбетонных блоков следует разместить в помещении, на территории которого можно разместить не только технологическую линию, но и складские помещения. Цена оборудования будет зависеть от его комплектации, производителя и автоматизации.

Полная производственная линия включает:

- дозирующее устройство – от 35 000 руб.;

- пеногенератор – от 70 000 руб.;

- пневмотранспортное средство – от 40 000 руб.;

- специальный бункер – от 10 000 руб.;

- парогенератор – от 30 000 руб.;

- бетономешалка – от 50 000руб.;

- кассетные формы по 20 000 руб. за 1 шт. – 100 000 руб.;

- дробильное устройство для измельчения пенополистирола – от 20 000 руб.

В среднем, затраты на приобретение оборудования составят около 400 000 руб. К этой сумме следует добавить стоимость пусконаладочных работ – от 50 000 руб.

В совокупности, на открытие предприятия и первый месяц работы, может потребоваться сумма в пределах 800 000 – 900 000 руб. Сюда войдет:

- регистрация предприятия;

- аренда помещения;

- фонд заработной платы;

- энергозатраты;

- стоимость оборудования;

- приобретение сырья;

- прочее.

Произвести расчет прибыли предприятия можно отталкиваясь от следующих показателей:

- минимальная производительность 15 м3 за смену, то есть в месяц – 450 м3;

- себестоимость продукции – 2 300 руб. м3;

- рыночная стоимость полистиролбетонных блоков – 3 500 руб. за м3;

- ежемесячные расходы – около 400 000 руб.;

- ежемесячная выручка – 1 575 000 руб.;

- прибыль – 140 000 руб.

Исходя из этого, расходы окупятся через 6-8 месяцев после запуска производства. Наладив работу в две смены, предприниматель может вернуть вложенные средства уже через 3-4 месяца.

Оборудование для производства полистиролбетона.

Оборудование для производства полистиролбетона (пенобетона)

Предлагаемая нами линия для производства полистиролбетона (или пенобетона), позволяет производить минимум 5000м3 готового материала в год (при односменной работе), или не менее 24 м3 в смену.

Для организации полного цикла производства полистиролбетона (пенобетона) необходимо иметь следующее оборудование:

Смеситель СПБ — 250 для производства полистиролбетона (пенобетона)

Смеситель полистиролбетона СПБ — 250 циклический лопастной для приготовления пенобетона, полистиролбетона, обычных бетонов (легких и тяжелых), штукатурных смесей, любых сухих смесей. Конструкция смесителя: рама, рабочий барабан, мотор редуктор, пусковая арматура. На горизонтальном валу рабочего барабана, расположены лопасти. Загружается смеситель сверху, выгрузка — через люк снизу.

Комплект поставки смесителя для полистиролбетона:

1. Смеситель СПБ — 250

Смеситель СПБ — 250 для производства полистиролбетона, бетона и раствора изготовлен из следующих комплектующих:

Цена смесителя СПБ — 250 для полистиролбетона — 160 000 руб.

Героторный насос НГПБ — 420 для подачи полистиролбетона, пенобетона, штукатурных смесей и тяжелых бетонов.

Героторный насос винтовой НГПБ — 420 для подачи полистиролбетона, пенобетона, штукатурных смесей и тяжелых бетонов. Размер твердых частиц в растворе не должен превышать 5мм. Максимальный размер гранул полистирола — 10 мм. Героторный насос можно эксплуатировать на различных строительных объектах. Насос НГПБ — 420 самовсасывающий, объемного действия. Рабочая часть насоса — героторная пара (эластичный статор + винтовой ротор).

Ротор собран на одной оси с подающим смесь шнеком. Насос смонтирован на металлической раме, на которой закреплен загрузочный бункер. У насоса — электрический привод. Ременная передача. Пусковая арматура смонтирована на корпусе героторного насоса.

Комплект поставки героторного насоса НГПБ — 420 для производства полистиролбетона:

- Героторный насос НГПБ — 420;

- Паспорт.

Для подачи полистиролбетона используется специальный рукав, который имеет пожарные разъемы. Подающий рукав в комплект поставки НЕ входит. Цена подающего рукава с двумя разъемами — 3500 руб. за 4м.

Героторный насос НГПБ — 420 для подачи полистиролбетона, бетона и раствора изготовлен из следующих комплектующих:

Цена героторного насоса НГПБ — 420 для полистиролбетона — 160 000 руб.

Предвспениватель непрерывного вспенивания ПН – 04 для производства полистиролбетона

Мобильный вариант ПН – 04, подходит для работы непосредственно на объекте, имеет встроенный парогенератор.

Технические характеристики предвспенивателя непрерывного вспенивания ПН – 04 для производства полистиролбетона:

1. Потребляемая мощность — 18 кВт;

2. Производительность до 300 кгчас при использовании частотного регулятора;

3. Габариты (Д х Ш х В): 1200х700х1900 мм;

5. Объем бункера для гранул — 60 литров;

6. Объем камеры — 300 литров.

Комплектность поставки:

Цена: ПН – 04 — 140 000 руб.

ПН – 04 из нержавеющей стали* 232 000 руб. (Из нержавейки будет изготовлена рабочая камера и подводящие паропроводы) .

Приемный бункер для сушки пенополистирола ПБ-01

Характеристики приемного бункера для сушки пенополистирола ПБ-01:

1. Производительность — 30 м3 в час;

2. Габариты: 1500х1500х1200 мм;

Комплект поставки приемного бункера для сушки пенополистирола ПБ-01:

1. Приемный бункер

2. Труба вентуре

Цена приемного бункера ПБ-01 — 26 000 руб.

Цена вентилятора с подогревом для ПБ-01 — 26 000 руб.

Мешок вкладыш в бункер вылёживания.

Если Вы решите сварить каркасы бункеров вылеживания по месту (что будет значительно экономнее, чем покупать готовые), то купить мешки для бункеров вылеживания Вы можете у нас.

Мешок-вкладыш №1 изготовлен из специальной брекерной ткани. Объем мешка 30 м3, что позволяет натянуть его в любом каркасе (практически).

Мешок-вкладыш №2 имеет объем 5 м3 изготовлен из специальной брекерной ткани. Служит для промежуточного бункера предварительного вспенивания.

Цена на мешок вкладыш №1 — 15 000 руб.

Цена на мешок вкладыш №2 — 11 000 руб.

Формы для блоков из полистиролбетона ФБ-18 (для стены), ФБ-12Д (для стены + дно), ФБ-24 (для перегородок)

Форма собирается (и разбирается) из металлических пластин, которые вырезаны лазером с точностью 0.1 мм. Стыкуются пластины «паз-паз» под углом 90 град.

Срок службы формы производства блоков из полистиролбетона 500 — 1000 циклов и зависит от аккуратности рабочих.

При покупке оборудования мы предоставляем чертежи подготовленные для станка лазерной резки, позволит получить минимальную стоимость форм.

Технические характеристики форм производства блоков из полистиролбетона: