Оборудование для производства полистиролбетона

Оборудование для производства полистиролбетона.

Оборудование для производства полистиролбетона (пенобетона)

Предлагаемая нами линия для производства полистиролбетона (или пенобетона), позволяет производить минимум 5000м3 готового материала в год (при односменной работе), или не менее 24 м3 в смену.

Для организации полного цикла производства полистиролбетона (пенобетона) необходимо иметь следующее оборудование:

Смеситель СПБ — 250 для производства полистиролбетона (пенобетона)

Смеситель полистиролбетона СПБ — 250 циклический лопастной для приготовления пенобетона, полистиролбетона, обычных бетонов (легких и тяжелых), штукатурных смесей, любых сухих смесей. Конструкция смесителя: рама, рабочий барабан, мотор редуктор, пусковая арматура. На горизонтальном валу рабочего барабана, расположены лопасти. Загружается смеситель сверху, выгрузка — через люк снизу.

Комплект поставки смесителя для полистиролбетона:

1. Смеситель СПБ — 250

Смеситель СПБ — 250 для производства полистиролбетона, бетона и раствора изготовлен из следующих комплектующих:

Цена смесителя СПБ — 250 для полистиролбетона — 160 000 руб.

Героторный насос НГПБ — 420 для подачи полистиролбетона, пенобетона, штукатурных смесей и тяжелых бетонов.

Героторный насос винтовой НГПБ — 420 для подачи полистиролбетона, пенобетона, штукатурных смесей и тяжелых бетонов. Размер твердых частиц в растворе не должен превышать 5мм. Максимальный размер гранул полистирола — 10 мм. Героторный насос можно эксплуатировать на различных строительных объектах. Насос НГПБ — 420 самовсасывающий, объемного действия. Рабочая часть насоса — героторная пара (эластичный статор + винтовой ротор).

Ротор собран на одной оси с подающим смесь шнеком. Насос смонтирован на металлической раме, на которой закреплен загрузочный бункер. У насоса — электрический привод. Ременная передача. Пусковая арматура смонтирована на корпусе героторного насоса.

Комплект поставки героторного насоса НГПБ — 420 для производства полистиролбетона:

- Героторный насос НГПБ — 420;

- Паспорт.

Для подачи полистиролбетона используется специальный рукав, который имеет пожарные разъемы. Подающий рукав в комплект поставки НЕ входит. Цена подающего рукава с двумя разъемами — 3500 руб. за 4м.

Героторный насос НГПБ — 420 для подачи полистиролбетона, бетона и раствора изготовлен из следующих комплектующих:

Цена героторного насоса НГПБ — 420 для полистиролбетона — 160 000 руб.

Предвспениватель непрерывного вспенивания ПН – 04 для производства полистиролбетона

Мобильный вариант ПН – 04, подходит для работы непосредственно на объекте, имеет встроенный парогенератор.

Технические характеристики предвспенивателя непрерывного вспенивания ПН – 04 для производства полистиролбетона:

1. Потребляемая мощность — 18 кВт;

2. Производительность до 300 кгчас при использовании частотного регулятора;

3. Габариты (Д х Ш х В): 1200х700х1900 мм;

5. Объем бункера для гранул — 60 литров;

6. Объем камеры — 300 литров.

Комплектность поставки:

Цена: ПН – 04 — 140 000 руб.

ПН – 04 из нержавеющей стали* 232 000 руб. (Из нержавейки будет изготовлена рабочая камера и подводящие паропроводы) .

Приемный бункер для сушки пенополистирола ПБ-01

Характеристики приемного бункера для сушки пенополистирола ПБ-01:

1. Производительность — 30 м3 в час;

2. Габариты: 1500х1500х1200 мм;

Комплект поставки приемного бункера для сушки пенополистирола ПБ-01:

1. Приемный бункер

2. Труба вентуре

Цена приемного бункера ПБ-01 — 26 000 руб.

Цена вентилятора с подогревом для ПБ-01 — 26 000 руб.

Мешок вкладыш в бункер вылёживания.

Если Вы решите сварить каркасы бункеров вылеживания по месту (что будет значительно экономнее, чем покупать готовые), то купить мешки для бункеров вылеживания Вы можете у нас.

Мешок-вкладыш №1 изготовлен из специальной брекерной ткани. Объем мешка 30 м3, что позволяет натянуть его в любом каркасе (практически).

Мешок-вкладыш №2 имеет объем 5 м3 изготовлен из специальной брекерной ткани. Служит для промежуточного бункера предварительного вспенивания.

Цена на мешок вкладыш №1 — 15 000 руб.

Цена на мешок вкладыш №2 — 11 000 руб.

Формы для блоков из полистиролбетона ФБ-18 (для стены), ФБ-12Д (для стены + дно), ФБ-24 (для перегородок)

Форма собирается (и разбирается) из металлических пластин, которые вырезаны лазером с точностью 0.1 мм. Стыкуются пластины «паз-паз» под углом 90 град.

Срок службы формы производства блоков из полистиролбетона 500 — 1000 циклов и зависит от аккуратности рабочих.

При покупке оборудования мы предоставляем чертежи подготовленные для станка лазерной резки, позволит получить минимальную стоимость форм.

Технические характеристики форм производства блоков из полистиролбетона:

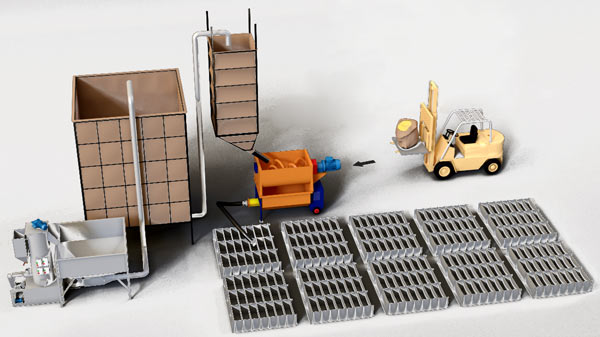

Автоматизированные линии для производства полистиролбетона

Компания Строительные Технологии Сибири проектирует и комплектует автоматизированные заводы для производства изделий из полистиролбетона. При проектировании линий предусматривается возможность выпуска товарных полистиролбетонных смесей с последующей отгрузкой в автобетоновозы. Основной концепцией при разработке данных технологических линий является управление уровнем качества и стабильностью параметров производимой продукции на стадии проектирования технологических приемов и компонентного состава полистиролбетонной смеси с максимальным учетом степени их взаимодействия, а также разработке систем автоматизации и контроля качества на всех стадиях производства изделий.

Преимущества

Автоматизация процессов управления технологическими операциями

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. В системах управления предусмотрены функции учета и контроля сырьевых материалов. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Процесс распалубки форм и укладки блоков на палеты автоматизирован.

Стабильность дозирования

Сырьевые материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания. Гранулы полистирола дозируются с помощью объемного дозатора.

Высокая производительность

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя . Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Высокое качество продукции

Высокое качество продукции обеспечивается системой автоматизации технологических процессов, гарантирующей высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающей получение качественной и конкурентоспособной продукции.

Сырьевые компоненты для производства полистиролбетона

- Вяжущее.В качестве вяжущего используется портландцемент или шлакопортландцемент марок М-400, М-300 по ГОСТ 10178.

- Заполнитель.В качестве заполнителя используется полистирол вспененный гранулированный (ПВГ), являющийся продуктом одно или многоступенчатого вспенивания.

- Вода затворения.Используется вода, удовлетворяющая требованиям ГОСТ 23732

- Смазка для форм.В качестве смазки для форм используется смазка для форм СДФ, либо другие антиадгезионные составы, обеспечивающие качественную распалубку форм.

- Кремнеземистый компонентИспользуется при производстве полистиролбетона высоких плотностей.

- Химические добавкиПрименяемые для приготовления полистиролбетона химические добавки (воздухововлекающие, пластифицирующие, регулирующие твердение) должны удовлетворять требованиям ГОСТ 24211.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление полистиролбетонной смеси

Вспенивание полистирола

Сырье (полистирольный бисер) поступает в приемный бункер предвспенивателя, далее с помощью шнекового питателя полистирол подается в камеру предвспенивателя. Первичное вспенивание бисерного полистирола осуществляется в камере предвспенивателя горячим водяным паром, генерируемым в парогенераторе. После вспенивания, полистирол поступает в конвейер сушки гранул для снижения влажности и насыщения кислородом. После просушивания, гранулы с помощью системы пневмотранспортанаправляются в бункера вылеживания. Вторичное или многократное (при необходимости) вспенивание гранул полистирола осуществляется таким же способом, как и первичное вспенивание.

Заливка воды в смеситель

Дозирование воды осуществляется с помощью электронного дозатора воды. Оператор смесительного участка вводит на пульте управления необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка смесителя сырьевыми компонентами

При помощи весового контроллера осуществляется процесс загрузки весовых дозаторов сырьевыми материалами (цемент и кремнеземистый компонент, в случае использования), а также процесс загрузки вспененного полистирола в объемный дозатор. Загрузка цемента производится шнековым транспортером, загрузка полистирола – системой пневмотранспорта. Далее происходит выгрузка цемента из дозатора в смеситель, раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, из дозатора хим. добавок в смеситель загружается воздухововлекающая добавка, затем производится выгрузка полистирола в смеситель, после чего смесь перемешивается 1-2 минуты. Оператор в режиме реального времени отслеживает все процессы работы смесительного участка. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры на панели пульта управления. Оборудование может работать как в автоматическом так и в ручном режимах.

2. Формование массива

Готовая смесь через заслонку смесителя выгружается в форму объемом 0,85 м 3 . Заполнение формы смесью происходит в один приём. Форма состоит из основания и съемных, взаимозаменяемых бортов. Перед заливкой форма смазывается и транспортируется к смесительному участку, где производится заливка.

3. Выдержка массива

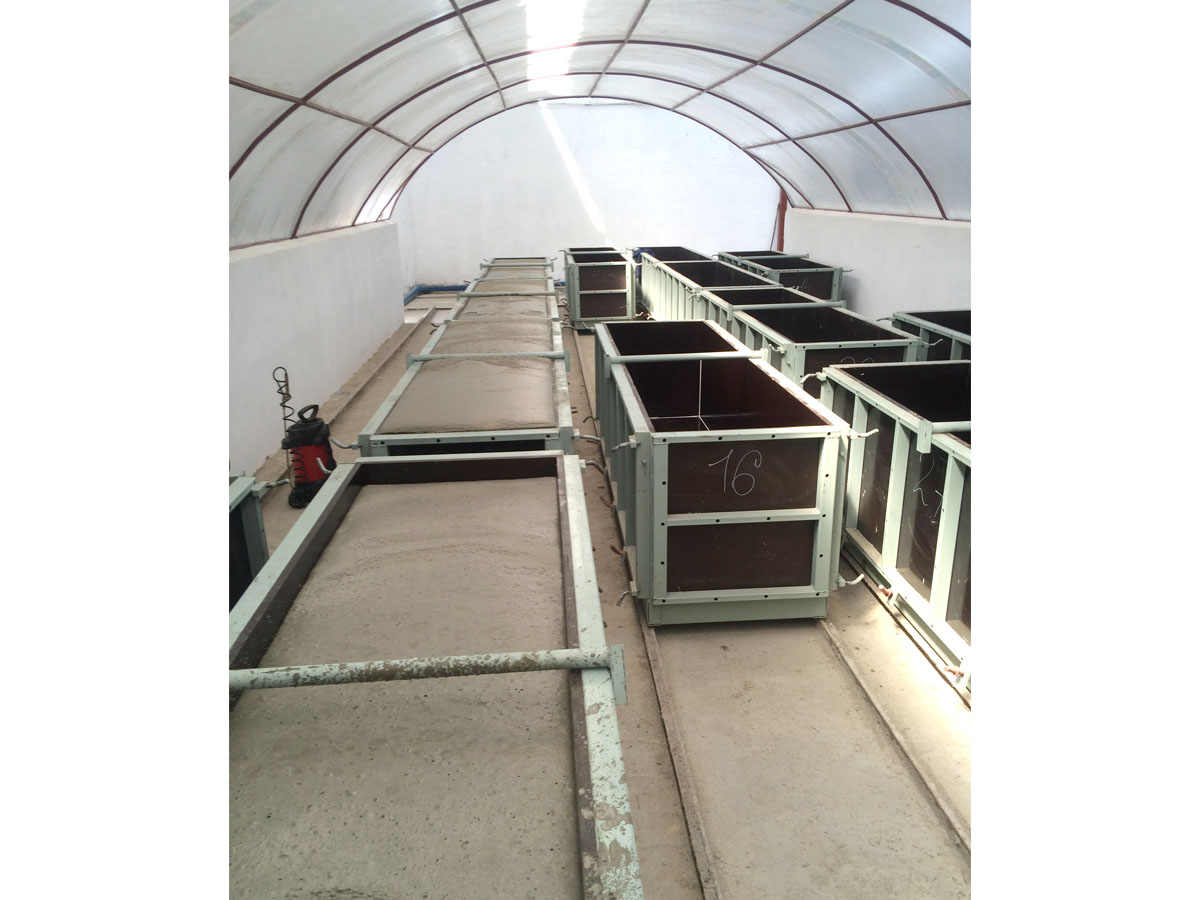

После заливки, форма по рельсовому пути перемещается на участок выдержки, на котором происходит набор массивом распалубочной прочности. Время набора распалубочной прочности может составлять от 4 до 7 часов и зависит от плотности полистиролбетона, активности цемента, температуры и т. д.

4. Распалубка форм и распиловка массива

После набора массивом необходимой прочности, форма с массивом по рельсам подается к комплексу распалубки, основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, снимаются и поднимаются четыре борта формы. После распалубки, основание формы с массивом перемещается на участок распиловки. Освободившиеся борта устанавливаются на свободное основание, находящееся на соседнем рельсовом пути. Собранная форма отправляется на участок заливки. Распиловка массива на блоки заданных размеров осуществляется с помощью автоматизированного резательного комплекса АРК-003. Основание формы с массивом фиксируется захватом на рельсовом пути в зоне работы комплекса, после чего оператор запускает резательный комплекс. Перемещаясь по направляющим, комплекс осуществляет распиловку массива в вертикальной плоскости и торцует массив с обеих сторон. После завершения распиловки по вертикали, комплексом производится распиловка массива в горизонтальной плоскости на блоки заданных размеров, при этом срезается горбушка. При необходимости, комплекс осуществляет подрезку донного слоя.

5. Укладка блоков на палеты, упаковка и складирование

Основание формы с распиленным массивом подается к комплексу укладки блоков на палету. Основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, на палету перемещается половина распиленного массива. Для заполнения палеты, восемь блоков докладываются вручную. Затем на палету перемещается вторая часть массива и также докладывается восемь блоков (в зависимости от размеров). Палета с блоками обтягивается стрейч пленкой.

6. Тепловлажностная обработка блоков (ТВО)

В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +60-80 о С. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

7. Переработка отходов, образующихся при распиловке

В процессе распиловки, массив торцуется с двух сторон и срезается горбушка. Перспективным решением использования обрезков полистиролбетона является применение дробилки отходов «ДГ-1». Дробилка позволяет измельчать обрезки полистиролбетона до фракции 0-30 мм. Образующийся после дробления материал, возможно использовать в качестве насыпного утеплителя для теплоизоляции кровель, чердаков, пола и т.д. Использование дробилки позволяет сделать производство полистиролбетона практически безотходным.

ОБЩИЕ УСЛОВИЯ

В целях снижения затрат со стороны заказчика, линия поставляется без силоса для цемента и рельсовых путей для перемещения форм. На данные изделия предоставляются чертежи для самостоятельного изготовления.

Кроме этого, заказчик обеспечивает наличие камер тепловлажностной обработки блоков. Для 2-х сменной работы линии заказчику потребуются дополнительные основания форм.

На поставляемое оборудование предоставляется гарантия сроком 12 месяцев. Комплектация каждой единицы оборудования указывается в договоре, паспорте изделия, двухстороннем акте приема-передачи.

Схема размещения оборудования в производственном помещении заказчика разрабатывается специалистами компании «СТС». Монтаж оборудования осуществляется силами и за счет заказчика, в соответствии со схемой размещения оборудования. Заказчику предоставляется проект размещения (чертежи) с привязкой к помещению и подробное иллюстрированное руководство по монтажу оборудования.

После завершения заказчиком монтажа оборудования и подключения коммуникаций, компанией «СТС» осуществляются следующие работы:

- пуско-наладка оборудования;

- подбор состава полистиролбетона;

- отработка технологии производства изделий;

- обучение персонала заказчика.

Соблюдение всех предписаний по технике безопасности, охране труда, экологической безопасности и других местных нормативных документов возлагается на Заказчика.

Расходы, связанные с переездом и проживанием представителей компании «СТС» на время проведения работ, оплачиваются заказчиком.

При отработке технологии, определяется оптимальный состав полистиролбетона на сырьевых материалах, предоставленных заказчиком. Компанией «СТС» осуществляется консультационная поддержка.

После ввода оборудования в эксплуатацию, заказчику предоставляется комплект технической документации, включающий в себя:

- технологический регламент производства изделий;

- карта технологического процесса

- должностные инструкции;

- инструкции по технике безопасности;

- ГОСТы.

УСЛОВИЯ ПОСТАВКИ

Цена указана на условиях EXW-Новосибирск (Россия) и не включает стоимость таможенного оформления и доставки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления авансового платежа.

УСЛОВИЯ ОПЛАТЫ

1 платеж – 70% от стоимости договора в течение 5 дней с момента подписания договора;

2 платеж – 30% от стоимости договора в течение 5 дней с момента уведомления о готовности оборудования к отгрузке.

Оборудование для производства полистиролбетона.

«Технологии и оборудование для малого бизнеса»

Оборудование для производства полистиролбетона (пенобетона)

Предлагаемая нами линия для производства полистиролбетона (или пенобетона), позволяет производить минимум 5000м3 готового материала в год (при односменной работе), или 24 м3 в смену.

Предлагаемая нами линия для производства полистиролбетона (или пенобетона), позволяет производить минимум 5000м3 готового материала в год (при односменной работе), или 24 м3 в смену.

Линия для производства полистиролбетона (пенобетона) состоит из отдельных сегментов. Возможно, покупать не сразу всю линию целиком, а только те модули, которые Вам необходимы.

Для организации производства полистиролбетона необходимо следующее оборудование:

Смеситель СПБ — 250 для приготовления смеси полистиролбетона

Смеситель полистиролбетона СПБ — 250 лопастной циклический для приготовления, полистиролбетона, пенобетона, легких и тяжелых бетонов, штукатурных смесей.

Конструкция смесителя:

— рама;

— мотор редуктор;

— рабочий барабан;

— пусковая арматура;

— на горизонтальном валу рабочего вала — расположены лопасти.

Загружается смеситель сверху, выгрузка — снизу, через люк.

Комплект поставки смесителя для полистиролбетона:

Комплектующие смесителя СПБ — 250 для производства полистиролбетона:

Цена СПБ 250 — 127 000 руб.

Героторный насос НГПБ 420 для подачи полистиролбетона, штукатурных смесей, пенобетона и тяжелых бетонов.

Героторный насос винтовой НГПБ — 420 используется для подачи пенобетона, полистиролбетона, штукатурных смесей а также тяжелых бетонов с размер твердых частиц до 5мм. Размер гранул полистирола не должен превышать 10 мм. Героторный насос предназначен для эксплуатации на строительных объектах. Насос НГПБ — 420 объемного действия, самовсасывающий. Рабочей частью насоса является героторная пара (винтовой ротор + эластичный статор).

Ротор установлен на одной оси с подающим шнеком. Смонтирован насос на стальной раме, на ней же закреплен бункер для загрузки. Электрический привод, ременная передача. Пусковая арматура установлена на корпусе насоса.

Комплект поставки героторного насоса НГПБ — 420:

- Героторный насос НГПБ — 420;

- Паспорт.

Полистиролбетона подается с помощью специального рукава, снабженного пожарными разъемами. Подающий рукав в комплект НЕ ВХОДИТ. Цена рукава с двумя разъемами — 3500 руб. за 4м.

Героторный насос НГПБ — 420 изготовлен из следующих комплектующих:

Цена героторного насоса НГПБ 420 — 129 000 руб.

Мобильный педвспениватель ПН 04 для производства наполнителя для полистиролбетона

Мобильный вариант педвспенивателя ПН 04, хорошо подходит для работы на объекте. Он имеет встроенный парогенератор и не требует дополнительной подачи пара.

Технические характеристики предвспенивателя ПН 04 для производства гранул для полистиролбетона:

1. Потребляемая мощность предвспенивателя — 18 кВт;

2. Производительность — до 300 кгчас (при использовании частотного регулятора);

3. Габариты (Д х Ш х В): 1200 х 700 х 1900 мм;

4. Вес ПН 04 — 120 кг;

5. Объем загрузочного бункера для гранул — 60 литров;

6. Объем камеры вспенивания — 300 литров.

Комплектность поставки:

1. предвспениватель ПН 04;

2. паспорт;

3. техрегламент.

Цена: ПН 04 — 122 000 руб.

Бункер для риема и сушки пенополистирола ПБ-01

Технические характеристики приемного бункера для сушки ПБ-01:

1. Производительность — 30 м3 в час;

2. Габариты: 1500х1500х1200 мм;

3. Масса — 80 кг.

Комплект поставки приемного бункера для сушки пенополистирола ПБ-01:

1. Приемный бункер;

2. Труба вентуре;

3. Паспорт.

Цена бункера ПБ-01 — 23 000 руб.

Цена вентилятора с подогревом для приемного бункера ПБ-01 — 26 000 руб.

Мешок — вкладыш для бункер вылёживания.

Как правило каркасы для бункеров вылеживания собираются по месту (это значительно экономнее, чем покупать готовые). Мешки для бункеров вылеживания Вы можете купить у нас.

Мешок вкладыш 1 производится из брекерной ткани. Объем мешка №1 — 30 м3, что позволяет натянуть его практически в любом каркасе.

Мешок вкладыш 2 объемом 5 м3 из брекерной ткани. Для промежуточного бункера после предварительного вспенивания.

Цена мешка вкладыша №1 — 14 500 руб.

Цена мешка вкладыша №2 — 11 000 руб.

Формы для производства блоков из полистиролбетона.

Формы для производства блоков собираются (и разбирается) из вырезаных лазером металлических пластин. Точность раскроя 0.1 мм. Стыкуются пластины в пазы под углом 90 градусов.

Формы для производства блоков собираются (и разбирается) из вырезаных лазером металлических пластин. Точность раскроя 0.1 мм. Стыкуются пластины в пазы под углом 90 градусов.

Срок службы формы 500 — 1000 циклов. (зависит от аккуратности эксплуатации).

При покупке оборудования мы можем бесплатно предоставить чертежи для станка лазерной резки, что позволит заказать формы в своем городе.

Технические характеристики форм производства блоков из полистиролбетона:

Цена блок формы ФБ-18 (для стены) — 9500 руб.

Цена блок формы ФБ-12Д (для стены + дно) — 9500 руб.

Цена блок формы ФБ-24 (для перегородок) — 12 000 руб.

Основы технологии для производства полистиролбетона

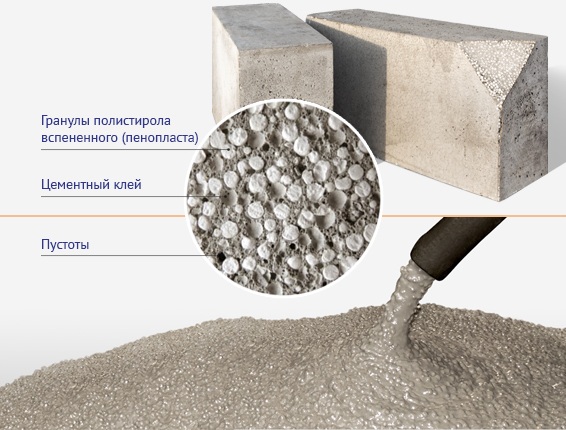

Полистиролбетон – это строительный материал, относящийся к типу легких бетонов. Пенополистирольные блоки изготовляются путем смешивания цемента, пенополистирола, а также множества добавок, предназначенных для улучшения их свойств и характеристик.

В этой статье мы расскажем подробно, какой состав используется для производства материала, где он применяется, каковы свойства и недостатки пенополистирола.

- Состав для изготовления

- Использование стройматериала

- Преимущества и недостатки материала

- Производство полистиролбетона в домашних условиях

- Производство полистиролбетона в домашних условиях (видео)

1 Состав для изготовления

Производство строительного полистиролбетона – это важная процедура, требующая как минимум правильного соблюдения пропорций. Если пропорции при изготовлении блоков будут не соблюдены, то в результате материал будет не такой прочный, как нужно.

Кроме того, свойства теплоизоляции также могут быть нарушены. Так или иначе, в результате вы получите легкий по весу и теплый материал, который по свойствам будет ничем не хуже пено- или газобетона.

Технология производства пенополистирольных блоков подразумевает использование следующих составляющих:

- цемента М400;

- непосредственно самого пенополистирола;

- воды;

- добавок на свое усмотрение.

В зависимости от плотности стройматериала, которую вы хотите получить, соотношение пропорций должно изменяться:

- для плотности Д200 потребуется 100 литров воды, 160 килограмм цемента, 0.8 кг древесной омыленной смолы, а также один кубический метр полистирола;

- плотность Д300 достигается путем смешивания 120 л воды, 240 килограмм цемента, 0.65 кг смолы и одного кубического метра полистирола, сразу отметим – количество пенополистирола будет одинаковым во всех случаях;

- для плотности Д400 берется 150 литров воды, 330 кг цемента и 0.6 кг древесной смолы;

- для получения плотности Д500 необходимо смешать 170 литров воды, 410 кг цемента и 0.45 кг смолы.

Основой для данного материала служит пенополистирол – он свободно продается в магазинах в мешках.

Основой для данного материала служит пенополистирол

Если вы хотите сэкономить, то можете приобрести пенопласт и просто раскрошить его. Теперь что касается добавок – как сказано выше, изготовление пенополистирольных блоков подразумевает использование добавок. К примеру, предназначение древесной омыленной смолы заключается в создании воздушных пузырей внутри блока, что позволяет улучшить теплозащитные характеристики материала.

При отсутствии смолы технология производства не считается испорченной, но полученные блоки будут холодными. Для увеличения порога прочности специалисты рекомендуют добавлять в состав смеси пластификатор, который также без проблем продается в строительных магазинах или на рынках.

Если найти эту добавку не получилось, то эксперты уверяют, что ее можно будет заменить моющим средством «Fairy» — его потребуется около 20 мл на каждые 10 литров воды. Благодаря ее добавлению гранулы пенопласта без проблем схватятся с остальной смесью, а вероятность того, что в процессе застывания появятся трещины, сводится практически к нулю.

1.1 Использование стройматериала

Исходя из вышеуказанной информации о выборе состава для конкретных целей, применять пенополистирольные блоки для строительства необходимо в зависимости от плотности:

- плотность Д200-Д300 оптимально подойдет для теплоизоляции стен, полов, крыш, чердаков либо межэтажных перекрытий;

- блоки плотностью Д300-Д400 оптимально использовать для возведения стен легких конструкций;

- а материал высокой плотности может применяться для строительства несущих стен зданий.

В частности, если вы строите двухэтажный дом, то плотность полистиролбетона Д500 отлично подойдет для возведения несущих стен.

Одно из главных преимуществ — это небольшой вес блоков

А использование Д400 возможно для постройки гаражных стен. В том случае, если вам нужно просто утеплить стены, то блоки Д200 и Д300 – идеальный вариант для этого.

1.2 Преимущества и недостатки материала

Начнем с плюсов:

- Основным преимуществом полистирольных блоков является то, что они огнестойкие и устойчивы по отношению к высоким температурам. Собственно, именно благодаря этому блоки из полистиролбетона обладают хорошими изолирующими характеристиками.

- Технология производства секций позволяет изготавливать их прямо на участке, где ведется стройка. Тем более что процесс изготовления в целом не особо сложный и может быть доступен каждому.

- Полистиролбетон является универсальным материалом, который может использоваться при строительстве, как легких сооружений, так и высотных зданий.

- Одним из основных преимуществ является быстрое застывание секций.

- Сравнительно доступная стоимость.

- Удобство монтажа – благодаря этому полистирольные блоки все чаще используются строительными компаниями. Их укладка не требует применения специализированной техники. Экологические свойства имеются, однако все зависит от используемого состава.

В целом полистирол считается стройматериалом, который может использоваться во многих целях.

Преимущества полистиролбетонных блоков

Как и любые другие блоки, полистиролбетон обладает определенным списком недостатков, которые приведены ниже:

- По словам экспертов строительной отрасли, на практике уже давно установлено, что в результате двадцати и более циклов заморозки и оттаивания прочность секций значительно снижается, причем огромными темпами. Так что вероятность того, что материал через несколько лет рассыплется – огромная. Для предотвращения такого исхода событий рекомендуется проштукатурить строение и покрасить его. При этом специалисты отмечают, что штукатурки жалеть нельзя – слой должен быть наиболее толстым.

- Пусть пенополистирольные блоки огнестойкие и не горят, однако если пламя открыто воздействует на стену, гранулы блоков начнут плавиться. В результате на поверхности секций начнут образовываться дефекты в виде углублений и неровностей, избавиться от которых возможно будет только путем замены блоков.

- Если вы решите сэкономить и изготовление строительного полистиролбетона будет осуществляться с применением дешевого и некачественного пенополистирола, есть вероятность того, что его гранулы не смогут должным образом сцепиться с бетоном, соответственно, в дальнейшем они будут откалываться и образовывать пустоты. Поэтому лучше не экономьте, а при покупке стройматериала убедитесь в том, что он сертифицированный.

- Как известно, блоки из полистиролбетона хорошо впитывают влагу. В результате это может негативно отразиться на сухости поверхностей, здание в целом может стать влажным. Со временем это может стать причиной появления плесени и грибка на стенах, хотя сам по себе материал является устойчивым к плесени. Опять же, многое зависит от состава.

к меню ↑

2 Производство полистиролбетона в домашних условиях

В домашних условиях несложно наладить производство материала, особенно, если в наличии есть такой полезный источник информации, как наш ресурс.

Специфическое оборудование для производства полистиролбетона не требуется, чтобы получить готовые секции, достаточно купить или изготовить в домашних условиях форму-опалубку. Габариты такой формы подбираются конкретно под каждый случай, исходя из толщины стен и особенностей здания.

Для производства формы можно применить фанеру или ДСП, в целом допускается использование любых идентичных материалов. Перед тем, как готовая смесь будет залита в форму, ее необходимо обработать маслом, чтобы блок можно было легко извлечь.

Мини вибропресс для производства блоков

Сама процедура изготовления полистирольных блоков заключается в следующем:

- Для начала в бетономешалку следует засыпать полистирол – это могут быть как готовые купленные гранулы, так и измельченный пенопласт.

- Затем в бетономешалку заливается приблизительно 10% воды, в которую заранее необходимо добавить пластификатор либо вышеупомянутое моющее средство «Фейри».

- Перемешивайте полученную смесь, чтобы весь полистиролбетон был смочен, для этого достаточно 30 секунд.

- Далее, в бетономешалку необходимо высыпать весь приготовленный цемент.

- Затем в смесь следует добавить еще около 85% воды, опять же, разведенной с пластификатором или моющим средством.

- Оставшуюся часть воды необходимо разбавить с древесной смолой, после чего залить в бетономешалку.

- На протяжении нескольких минут тщательно перемешивайте полученную смесь.

В общей сложности процесс перемешивания не должен превышать пяти минут. Полученная смесь заливается в формы, а готовые блоки необходимо выдержать около 24 часов.

2.1 Производство полистиролбетона в домашних условиях (видео)

Оборудование для производства полистиролбетона

Дробление отходов пенополистирола для дальнейшего использования гранул.

Производительность: до 10 м3/час

Мощность: 11 кВт 380В

Пила ленточная МЛП — 10 — предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки.

Для заливки массива используется стандартные формы для блоков с убранными перегородками либо специальные формы для массивов. Толщину блока задает оператор, высота и длинна зависит от формы массива.

Технология распиловки массива на блоки позволяет сократить расходы на производство уменьшением количества персонала, не требует замены форм на действующих производствах, помогает добиться высокой точности размеров блоков и качества их поверхности.

Максимальный размер блока: 400мм х 400мм х 600мм

Мощность: 1.5 кВт 380В

Перемещение пилы: ручной

Производительность: 10 м 3 /час

Регулировка размера от 50 до 400 мм.

по запросу

Автоматизированный многофункциональный распиловочный комплекс — МРК — предназначена для распиливания массивов полистиролбетона, пенобетона или газобетона на блоки или панели.

Комплекс состоит из двух независимых установок предназначенных для вертикального и горизонтального распиливания массивов полистиролбетона на блоки любых размеров. Работает в ручном или автоматическим режиме. Распиливание можно проводить на любой стадии набора прочности.

Производительность комплекса составляет до 70 м3 за 8 часовую смену.

требуется расчёт

Система пневмотранспорта может быть выполнена из оцинкованных или пластиковых труб.

Стоимость рассчитывается после согласования плана производственного помещения и плана расстановки оборудования.

Возможно самостоятельное изготовление.

Распылитель смазки профессиональный высочайшего качества, используются для нанесения на поверхность форм формовочного масла, а также для разбрызгивания на готовые бетонные поверхности пропиток для ухода за бетоном.

- Блок форма на 24 блока, размер блока 588х188х300. Объем формы 0.8 м3

- Блок форма на 24 блока, размер блока 600х200х300.Объем формы 0.8 м3

Изготовление форм по размерам заказчика

Объем формы: 0,43 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х300

Кол-во блоков в форме: 12

Изготовление форм по размерам заказчика

Варианты исполнения (размер блока):

Объем формы: 0,2 м3

Паз-гребень в 4х плоскостях

Размеры блока: 600х200х800

Кол-во блоков в форме: 14

Изготовление форм по размерам заказчика

Высокоточная металлическая форма для плит покрытия и перекрытия из полистиролбетона или других легких бетонов.

В форме возможно изготовления плит перекрытия шириной 3000, 3600, 4200, 4800, 5100, 5400, 6000 и 6300 мм.

Длиной от 3000 до 6300 мм с шагом в 0.1 м.

Толщина плит 300 мм.

по запросу

Комплекты форм для строительства домов из полистиролбетонных панелей (Крупноблочное строительство).

Панели паз-гребень идеально стыкуются, предотвращают холодные швы и промерзание.

Панельное строительство из полистиролбетона позволяет возводить дома за 2-3 дня в любых погодных условиях.

Уменьшение теплопотерь дома за счет сокращения количества швов. (по сравнению с кладкой из стандартных блоков).

- Высота не менее 5 метров (при использовании бункеров хранение ПВГ)

- Температура +15 – 20 С

- Приточно-вытяжная вентиляция

- Площадь 400 – 500 м2

- Грузоподъемные механизмы

- Установленная мощность оборудования – 50 кВт 380в

- Расход воды 7 — 8 т/смена

- Расход цемента 10-15 т/смена

- Несгораемая перегородка между участком вспенивания и приготовления полистиролбетона

- 8 – 10 рабочих

Технологический процесс производства полистиролбетонной смеси.

В предвспенивателе ПНД 615 из сырья полистирола вспенивающегося суспензионного в среде пара от источника пара парогенератора ПГЭС-50 происходит расширения сырья полистирола с последующей разгрузкой в пневмонасос ПН-15 и транспортировкой вспененного полистирола в бункера 1 вспенивания. После окончания цикла первого вспенивания (6-8 часов) готовая продукция насосом ПН-15 транспортируется в предвспениватель на повторное вспенивания с последующей транспортировкой в бункера вторичного вспенивания.

Приготовления полистиролбетонной смеси и изготовления блоков.

При использовании системы дозирования компонентов в смеситель по команде оператора загружаются компоненты:

- шнеком подается заданная доза цемента

- разгружается доза вспененных гранул полистирола

- насосом подается требуемое количество воды

- СДО загружается ручным способом

После приготовления смеси, по команде оператора происходит разгрузка в приемный бункер насоса и готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.

Без системы дозирования компонентов в смеситель в ручную загружаются компоненты: цемент, вода, полистирол и СДО.

После приготовления смеси, в ручную оператор смесителя открывает люк и смесь попадает в насос. Готовая смесь полистиролбетона транспортируется в формы, предварительно смазанные эмульсолом ВК-1 или другой разделительной смазкой. После выдержки смеси полистиролбетона в формах 12-14 часов, блок-формы разбираются и готовая продукция транспортируется на склад готовой продукции.