Гидроприводы и гидравлическое оборудование

Гидропривод машин и механизмов.

Гидравлический привод — преимущества и недостатки.

Гидравлический привод — представляет собой совокупность устройств с одним или несколькими объемными гидродвигателями для обеспечения движения механизмов и машин с помощью подачи жидкости под давлением. Довольно часто гидродвигатели агрегатируются с различными приводными механизмами, такими как редуктор Ч 80, редуктор Ч 100, редуктор Ч-125, редуктор Ч 160 или редуктор 4МЦ2С. Все они представлены в нашем каталоге.

В гидростатическом (объемном) приводе энергия передается давлением жидкости без значительного изменения скорости. Основными параметрами объемного или гидростатического гидропривода являются давление и расход рабочей жидкости. Наибольшее влияние на качество и цену изделия производят структурные решения. К таким решениям относится выбор привода.

Привод может быть механический, электрический, гидравлический, пневматический и комбинации данных приводов. Для оптимального выбора привода необходимо учитывать его преимущества и недостатки.

Преимущества гидропривода.

Гидравлический привод обладает следующими преимуществами:

1. Передача больших усилий на малом пространстве (высокая концентрация энергии). (Масса гидромотора в 10 раз меньше массы электродвигателя такой же мощности).

2. Возможность аккумулирования энергии (с помощью гидропневмоаккумулятора).

3. Плавное изменение значений движущих сил (скорость, сила и момент) в широком диапазоне. (При наладке с помощью — обычной (дискретной) аппаратура, во время работы с помощью пропорциональной или сервоаппаратура)

4. Простое достижение возвратно-поступательных перемещений (с помощью гидроцилиндра).

5. Высокая динамика переключений (достигается за счет высокой энергоемкости на единицу массы у гидродвигателей).

6. Быстрый реверс благодаря малым массам (достигается за счет высокой энергоемкость на единицу массы у гидродвигателей).

7. Конструктивная свобода действий при размещении элементов конструкции вследствие пространственного разделение привода, управления, и насосной установки, с помощью труб и гибких трубопроводов.

8. Возможность автоматизации. (Управляющее воздействие осуществляется с помощью электромагнитов дискретных, пропорциональных или сервоаппаратов. С помощью них производится изменение параметров гидросистемы.)

9. Работа гидросистем обычно полностью автоматизирована и постоянно диагностируется по следующим параметрам:

— давление рабочей жидкости после насосов;

— давление и уровень масла в поршневых аккумуляторах;

— давление азота в баллонах;

— уровень масла в баке;

— температура жидкости в баке;

— загрязненность всех установленных фильтров;

— наличие в баке воды.

10. Незначительный износ, так как смазка гидравлических элементов производится с помощью рабочей среды (одна из основных характеристик рабочей жидкости гидросистем — хорошая смазывающая способность во всем диапазоне рабочих параметров гидросистемы: температуры, давления, усилия на трущиеся поверхности.)

11. Возможность регенерации энергии (при опускании больших масс можно жидкость из гидроцилиндра закачивать в аккумулятор и потом использовать в других операциях.)

Недостатки гидропривода.

Гидропривод имеет и некоторые недостатки:

1. Потеря давления и напора за счет жидкостного трения, которое возникает при движении жидкости в трубопроводах и аппаратах.

2. Зависимость вязкости масла от температуры и давления.

При снижении температуры рабочей жидкости с 50 градусов С до 20 градусов С вязкость рабочей жидкости увеличится в 5 раз (актуально при запуске машины и при снижении температуры окружающей среды зимой). А также при повышении давления до 20МПа вязкость увеличится на 50-60%.

3. Проблемы, связанные с утечкой гидравлической жидкости.

Внутренние перетечки рабочей жидкости в гидроаппаратуре (насосах, гидромоторах, золотниковых распределителях) и возможные внешние утечки при некачественном монтаже гидрооборудования или неквалифицированном обслуживании.

4. Сжимаемость гидравлической жидкости.

Объемный модуль упругости минерального масла:

Модуль упругости стали —

Рассмотрим гидроцилиндр. Столб жидкости в цилиндре под поршнем 500мм. От нагрузки на шток давление в цилиндре повысилось на 20МПа. В результате сжатия жидкости шток передвинулся на 7мм.

5. Высокий объемный коэффициент теплового расширения гидравлической жидкости.

К v стали =3,5*10-5 1/град

К v t расширение масла масла =7*10-4 1/град

Повышение температуры на 1 градусов С вызывает повышение давления масла, замкнутого в жесткой стальной емкости, примерно на 1,1МПа.

6. Наличие дорогой насосной (насосно-аккумуляторной) станции (цена НАС часто составляет более 50% стоимости гидропривода).

Составные части гидропривода.

По функциональному признаку гидропривод состоит из четырех основных частей:

Источник давления — насосная станция (насосный привод) или гидроаккумулятор (насосно-аккумуляторный привод). Питает систему рабочей жидкостью под давлением.

Общий алгоритм работы насосного и насосно-аккумуляторного привода.

Электродвигатель насоса включен. Насос качает рабочую жидкость.

а) Предохранительный клапан разгрузки выключен, он сбрасывает рабочую жидкость обратно в бак без давления. Давление низкое. Нагрев жидкости незначителен.

б) Предохранительный клапан разгрузки включен. Вся рабочая жидкость, качаемая насосом, поступает к потребителю (цилиндр, гидромотор или аккумулятор). Давление зависит от сопротивления потребителя (нагрузки на шток цилиндра, нагрузки на валу гидромотора, давления в аккумуляторе).

в) Предохранительный клапан разгрузки включен. Но потребитель не может принять рабочую жидкость. Рабочая жидкость, как и в первом случае, сбрасывается в бак через предохранительный клапан. Но в линиях нагнетания рабочее давление. Регулируется оно клапаном предохранительным. При дросселировании минерального масла от давления 10МПа до нуля его температура повышается на 6 градусов С.

Особенности алгоритма работы насосной станции.

При включении операции отключается электромагнит предохранительного клапана разгрузки. Давление в системе повышается до рабочего. Включается распределитель, подающий жидкость к гидроцилиндру. Т.е. вместе включаются два распределителя — управления разгрузкой (создает давление в системе) и включения операции (направляет жидкость в необходимую полость). Вся жидкость (если нет дополнительного регулирования расхода) устремляется к гидроцилиндру. Скорость движения штока определяется расходом насоса. Давление в системе определяется нагрузкой на шток гидроцилиндра.

Преимущество насосного привода — насос подает в систему давление необходимое для перемещения рабочего органа что обеспечивает высокий КПД.

Недостаток — расход насосов должен быть не меньше максимальной потребности привода в рабочей жидкости в каждый момент цикла. Для расчета расходной характеристики насосов необходима циклограмма работы органов с гидроприводом.

Особенности алгоритма работы насосно-аккумуляторной станции.

Есть два независимых контура управления.

а) Электродвигатель насоса включен. Насос качает рабочую жидкость в систему. Предохранительный клапан разгрузки включен. В системе давление рабочее. Насос закачивает гидравлическую жидкость в аккумулятор до необходимого уровня, если штоковый аккумулятор или до определенного давления по реле давления, если аккумулятор бесштоковый. Когда аккумулятор заполнен, клапан предохранительной разгрузки отключается. Аккумулятор остается заряженным, а рабочая жидкость, которую насос качает всегда, сбрасывается бак без давления. НАС готова к выполнению операции. Когда аккумулятор разрядится на проектную величину, снова включается подзарядка. То есть подзарядка аккумулятора независима от включения операций.

б) Включается распределитель, направляющий рабочую жидкость к гидроцилиндру. Его включение независимо от включения распределителя разгрузки так как рабочая жидкость под давлением в систему поступает от аккумулятора. Если давление в аккумуляторе равняется рабочему, а для перемещения штока гидроцилиндра допустим в данной операции необходимо давление в 2 раза ниже рабочего, тогда 50% энергии приходится дросселировать и она уходит на нагрев рабочей жидкости.

Минимальный расход насоса равен среднему расходу жидкости за цикл работы машины. В этом случае нужен большой аккумулятор. Задача конструктора найти оптимальные по стоимости параметры расхода насосов и объема аккумулятора.

Преимущество НАС — расход насоса может быть значительно ниже, чем в насосном приводе.

Недостаток НАС — более низкий КПД и, следовательно, сильный нагрев рабочей жидкости.

Гидроуправление — блоки гидроклапанов.

Управляет рабочей жидкостью — распределяет и регулирует ее основные параметры — давление и расход.

а) распределяет рабочую жидкость между потребителями и полостями потребителя.

Гидрораспределитель поочередно соединяет поршневую и штоковую полости гидроцилиндра с подводом давления и сливом в бак. Шток гидроцилиндра совершает возвратно поступательное движение.

б) регулирует давление жидкости, например, с помощью предохранительных и редукционных клапанов.

в) регулирует расход жидкости, например, с помощью дросселей и регуляторов расхода.

Применяется три вида гидроуправления:

— Дискретное гидроуправление — рассмотрим на примере наиболее распространенного трехпозиционного золотникового распределителя. Золотник распределителя переключается электромагнитом и может занимать три положения — среднее и два крайних.

Время срабатывания 0,03-0,06с.

Золотник распределителя может занимать любое положение между крайними — задавая различные параметры потока. Время срабатывания до 0,003-0,006с.

Золотник распределителя может занимать любое положение между крайними — задавая различные параметры потока. Время срабатывания 0,01-0,02с.

Пропорциональное управление занимает промежуточное положение между дискретным управлением и сервоуправлением.

Отношение цены распределителя дискретного, пропорционального и сервораспределителя приблизительно 1:5:10.

Пропорциональная, и особенно сервоаппаратура очень чувствительна к загрязнениям рабочей жидкости. Для нее применяется более сложная и дорогая система фильтрации. Для поддержания необходимой чистоты рабочей жидкости для сервопривода бак и трубопроводы выполняются из нержавеющей стали. Обеспечение высоких динамических характеристик и высокой точности производится более дорогими гидроцилиндрами. Например, в механизме качания кристаллизатора МНЛЗ зачастую применяются гидроцилиндры с гидростатикой. Они имеют очень низкий коэффициент трения вследствие этого большую точность позиционирования.

Соответственно, более сложное и более дорогое электроуправление серво- и пропорциональным приводом. Поэтому применяют данные прогрессивные виды управления только в обоснованных случаях. Вначале перебирают все возможные варианты схемы более низкого порядка. И только если они не могут удовлетворить все требования к работе проектируемого оборудования, применяется привод более высокого порядка.

Гидродвигатель — гидроцилиндр или гидромотор.

Преобразовывает механическую энергию жидкости в механическую работу вращающегося вала или возвратно-поступательно движущегося поршня.

Трубопроводы — трубопроводы и трубопроводная арматура, конструктивно соединяют между собой источник давления, блок управления, и гидродвигатель. Служат для передачи энергии сжатой жидкости между узлами.

Гидропривод, что это такое ? Преимущества и недостатки. Введение

Гидропривод — совокупность устройств (в число которых входит один или несколько объемных гидродвигателей), предназначенных для приведения в движение механизмов

и машин посредством рабочей жидкости под давлением. Гидроприводы являются одной из наиболее интенсивно развивающихся подотраслей современного машиностроения. По сравнению с другими известными приводами (в том числе электромеханическими и пневматическими) гидроприводы обладают рядом преимуществ.

Рассмотрим основные из них.

• Возможность получения больших сил и мощностей при ограниченных размерах гидродвигателей. Так гидроцилиндр с диаметром поршня 100 мм при давлении 70 МПа,

которое может создаваться ручным насосом, развивает силу около 55 т, поэтому с помощью специальных домкратов можно вручную поднимать мосты.

• Высокое быстродействие с обеспечением требуемого качества переходных процессов. Современные гидроприводы, например испытательных стендов, способны отрабатывать заданное воздействие с частотой до нескольких сотен герц.

• Широкий диапазон бесступенчатого регулирования скорости при условии хорошей плавности движения. Например, для гидромоторов диапазон регулирования достигает 1:7000.

• Возможность защиты гидросистемы от перегрузки и точного контроля действующих сил. Сила, развиваемая гидроцилиндром, определяется площадью его поршня и рабочим давлением, значение которого устанавливается путем настройки предохранительного клапана и контролируется манометром. Для гидромотора величина развиваемого вращающего момента пропорциональна рабочему объему (габаритным размерам гидромотора) и действующему давлению рабочей жидкости.

• Получение прямолинейного движения с помощью гидроцилиндра без кинематических преобразований (в электромеханическом приводе обычно требуются редуктор, винтовая или реечная передача и т.п.). Подбором площадей поршневой и штоковой камер удается обеспечить определенное соотношение скоростей прямого и обратного ходов. Немаловажным обстоятельством является идеальная защита гидроцилиндров от попадания

внешних загрязнителей, что позволяет успешно эксплуатировать гидроприводы, например, в шахтном оборудовании, экскаваторах и других машинах, работающих в условиях повышенной загрязненности окружающей среды, а в ряде случаев и под водой.

• Обширная номенклатура механизмов управления, начиная от ручного и кончая прямым управлением от персонального компьютера, позволяет оптимальным образом использовать гидроприводы для автоматизации производственных процессов в различных отраслях техники, успешно сочетая исключительные силовые и динамические качества гидравлики с постоянно расширяющимися возможностями микроэлектроники и ком-

плексных систем регулирования.

• Широкие возможности аккумулирования и рекуперации энергии создают хорошую основу для разработки современных энергоэффективных гидравлических приводных механизмов.

• Компоновка гидроприводов главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами, обеспечивает снижение стоимости

изготовления, повышение качества и надежности, удобство размещения на машине большого числа компактных гидродвигателей (гидроцилиндров или гидромоторов) с питанием

от одного или нескольких насосов, открывает широкие возможности для ремонта и модернизации.

• Гидроприводы имеют достаточно высокий КПД, повышенные жесткость и долговечность, поскольку их рабочая среда (минеральное масло) обладает высочайшими смазывающими способностями и противоизносными свойствами. Недавно в немецкой технической литературе промелькнуло небольшое сообщение: «В течение 40 лет эксплуатации прессового оборудования на предприятии J. Derich GmbH приводной гидроцилиндр, изго-

товленный фирмой Hänchen 40 лет назад, постепенно терял герметичность. При его разборке было обнаружено, что для восстановления работоспособности достаточно заменить уплотнения. Эту задачу решила фирма-производитель». «Постепенно терял герметичность…» — это в течение 40-то лет работы!

К недостаткам гидроприводов относятся:

- Потери на трение и утечки, которые снижают КПД гидропривода и вызывают повышение температуры рабочей жидкости. В то время как внутренние утечки в допустимых пределах полезны (обеспечивают смазку и охлаждение трущихся поверхностей), наружные утечки приводят к повышенному расходу рабочей жидкости и загрязнению окружающей среды. Современные уплотнения позволяют практически полностью исключить

наружные утечки, однако при разборке гидроприводов, например в процессе ремонта, загрязнения рабочего места неизбежны. Для предупреждения повышенного разогрева рабочей жидкости в ряде случаев используют воздушные или водяные теплообменники. - Необходимость установки эффективной системы фильтрации из-за снижения надежности гидроприводов в результате попадания загрязнений в рабочую жидкость. Это повышает стоимость и усложняет техническое обслуживание, хотя фирма Bosch Rexroth и выдвигает тезис: «Фильтрация — не неизбежное зло, а полезная необходимость».

- Возможность попадания воздуха и воды в минеральное масло, в результате значительно теряется жесткость (возможна неравномерность движения), возникают шум и вибрации, а также опасность разрушения деталей из-за кавитации и коррозии.

- Зависимость вязкости минерального масла от его температуры, что ограничивает диапазон допускаемого теплового режима гидропривода: при минимальных температурах ухудшаются условия всасывания насосов, возрастают потери давления, а при максимальных — чрезмерно увеличиваются утечки. Следствием изменения вязкости может быть также нарушение установленной скорости движения гидродвигателей.

- Высокая трудоемкость изготовления узлов гидропривода, диктующая необходимость использования специального прецизионного металлообрабатывающего оборудования и современных испытательных стендов.

- Необходимость в обслуживающем персонале достаточно высокой квалификации, причем поиск неисправности гидрофицированной машины часто сопровождается противоречиями в триумвирате механик — электрик (электронщик) – гидравлик.

Искусство проектировщика, изготовителя и эксплуатационника гидропривода состоит в том, чтобы обеспечить максимум его достоинств при минимуме недостатков. Задача эта непростая, и первое, что необходимо для ее успешного решения, — отличное знание элементной базы, особенностей расчета, проектирования и эксплуатации.

В современных станках с высокой степенью автоматизации цикла требуется реализация множества различных движений. Компактные гидродвигатели легко встроить в станочные механизмы и соединить трубопроводами с насосной установкой, имеющей один или несколько насосов. Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения программных систем управления; легко поддается модернизации; состоит главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами. Гидроприводы, в том числе «интеллектуальные» (со встроенными электронными системами управления), хорошо сочетаются с современными системами полевых шин (CANopen, Profibas и др.) для управления от персонального компьютера.

Наиболее эффективно применение гидропривода в станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных многоцелевых и агрегатных станках, а также в автоматических линиях и гибких производственных системах. Гидроприводы используются в механизмах подачи, смены инструмента, зажима, устройствах для транспортирования, уравновешивания, разгрузки, фиксации, устранения зазоров, переключения зубчатых колес, привода смазочных насосов, блокировок, уборки стружки, перемещения ограждений, поворота револьверных головок и столов инструментальных ма-

газинов, перемещения пинолей и др.

Виды гидравлики: общие классификации

Гидравлические системы используются в разнообразном оборудовании, но работа каждой из них основана на схожем принципе. В его основе лежит классический закон Паскаля, открытый еще в XVII веке. Согласно ему, давление, которое приложено к объему жидкости, создает силу. Она равномерно передается во всех направлениях и создает одинаковое давление в каждой точке.

Основа работы гидравлики любого вида — использование энергии жидкостей и возможность, приложив малое усилие, выдерживать увеличенную нагрузку на значительной площади – так называемый гидравлический мультипликатор. Таким образом, к гидравлике можно отнести все виды устройств, работающих на основе использования гидравлической энергии.

Спецтехника с гидроузлами

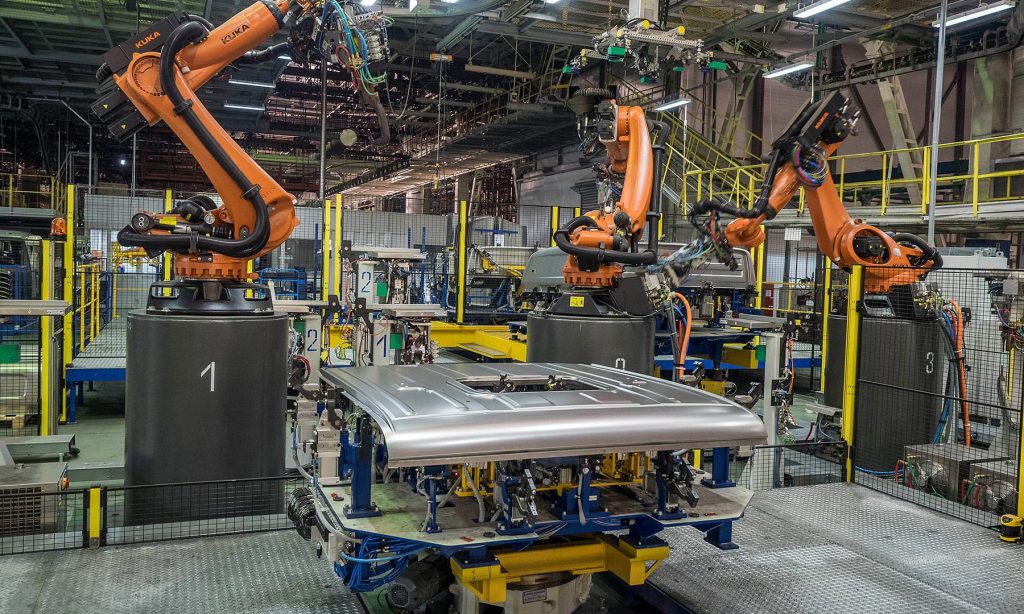

Спецтехника с гидроузлами  Гидрофицированные роботы на заводе «Камаз»

Гидрофицированные роботы на заводе «Камаз»

Виды гидравлики по сферам применения

Несмотря на общий «фундамент», гидросистемы поражают разнообразием. Начиная от базовых гидравлических конструкций, состоящих из нескольких цилиндров и трубок, и заканчивая футуристичными продуктами, в которых объединены гидроэлементы и электротехнические решения, они демонстрируют широту инженерной мысли и приносят прикладную пользу в самых разных отраслях:

- промышленности — как элемент литейного, прессового, транспортировочного и погрузочно-разгрузочного оборудования, металлорежущих станков, конвейеров;

- сельском хозяйстве — навесное оборудование тракторов, экскаваторов, комбайнов и бульдозеров управляется именно гидроузлами;

- автомобильном производстве: гидравлическая тормозная система — «must have» для современного легкового и грузового автотранспорта;

- авиакосмической отрасли: системы, независимые или объединенные с пневматикой, используются в шасси, управляющих устройствах;

- строительстве: практически вся спецтехника оснащена гидрофицированными узлами;

- судовой технике: гидравлические системы используются в турбинах, рулевом управлении;

- нефте- и газодобыче, морском бурении, энергетике, лесозаготовительном и складском хозяйстве, ЖКХ и многих других сферах.

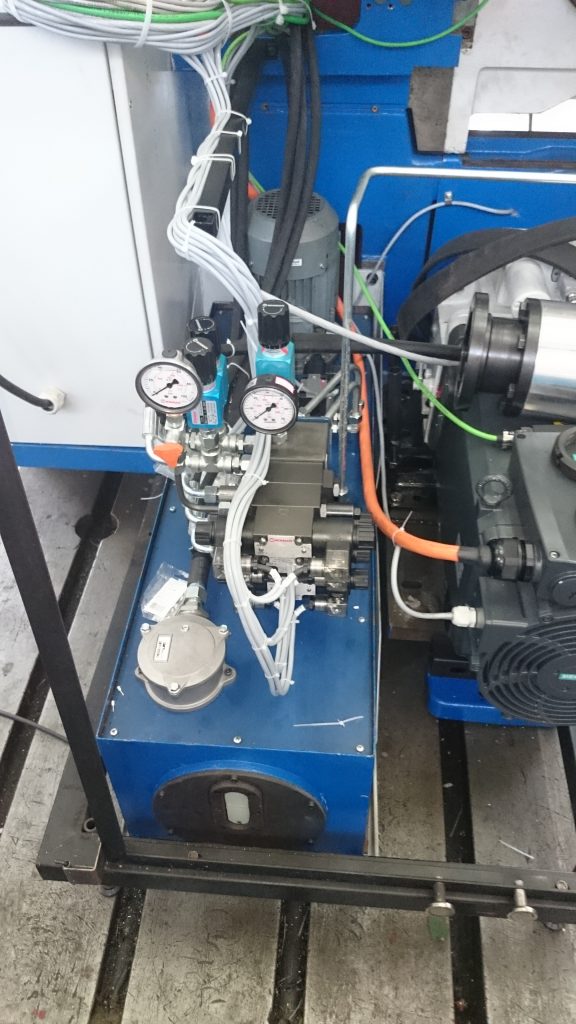

Гидростанция к токарному станку

Гидростанция к токарному станку

В промышленности (для металлорежущих и других станков) современную производительную гидравлику используют благодаря ее способности обеспечить оптимальный режим работы с помощью бесступенчатого регулирования, получать плавные и точные движения оборудования и простоты его автоматизации.

На производственных станках широко применяют системы с автоматическим управлением, а в строительстве, благоустройстве, дорожных и других работах — экскаваторы и другую гусеничную или колесную с гидрофицированными узлами. Гидросистема работает от мотора техники (ДВС или электрического) и обеспечивает функционирование навесных элементов — ковшей, стрел, вил и так далее.

Гидрофицированный экскаватор-погрузчик

Гидрофицированный экскаватор-погрузчик

Виды гидравлики с разными гидроприводами

В оборудовании для разных сфер используются гидроприводы одного из двух типов — гидродинамические, работающие преимущественно на кинетической энергии, или объемные. Последние используют потенциальную энергию давления жидкостей, обеспечивают большое давление и, благодаря техническому совершенству, широко используются в современных машинах. Системы с компактными и производительными объемными приводами устанавливают на сверхмощных экскаваторах и станках — их рабочее давление достигает 300 МПа и больше.

Пример техники с объемным гидроприводом

Пример техники с объемным гидроприводом  Рабочее колесо гидротурбины для гидроагрегата ГЭС

Рабочее колесо гидротурбины для гидроагрегата ГЭС

Объемные гидроприводы используют в большинстве современных гидросистем, устанавливаемых в прессах, экскаваторах и строительной спецтехнике, металлообрабатывающих станках и так далее. Устройства классифицируют по:

- характеру движения выходных звеньев гидромотора — оно может быть вращательным (с ведомым валом или корпусом), поступательным или поворотным, с движением на угол до 270 градусов;

- регулированию: регулируемые и нерегулируемые в ручном или автоматическом режиме, дроссельным, объемным или объемно-дроссельным способом;

- схемам циркуляции рабочих жидкостей — компактной замкнутой, используемой в мобильной технике, и разомкнутой, которая сообщается с отдельным гидробаком;

- источникам подачи жидкостей: с насосами или гидроприводами, магистральными или автономными;

- типу двигателя — электрический, ДВС в автомобилях и спецтехнике, турбины корабля и так далее.

Турбина Siemens с гидроприводом

Турбина Siemens с гидроприводом

Конструкция гидравлики разных видов

В промышленности используют машины и механизмы со сложным устройством, но, как правило, гидравлика в них работает по общей принципиальной схеме. В систему включены:

- рабочий гидроцилиндр, преобразовывающий гидравлическую энергию в механическое движение (или, в более мощных промышленных системах, гидродвигатель);

- гидронасос;

- бак для рабочей жидкости, в котором предусмотрена горловина, сапун и вентилятор;

- клапаны — обратный, предохранительный и распределительный (направляющий жидкость к цилиндру или в резервуар);

- фильтры тонкой очистки (по одному на подающей и обратной линии) и грубой очистки — для удаления примесей механического характера;

- система, управляющая всеми элементами;

- контур (емкости под давлением, трубопроводная обвязка и другие компоненты), уплотнители и прокладки.

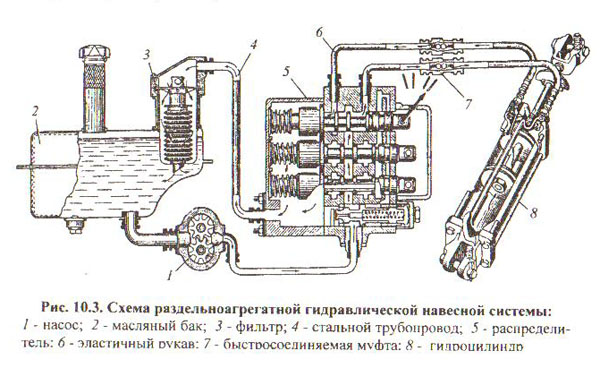

Классическая схема раздельноагрегатной гидросистемы

Классическая схема раздельноагрегатной гидросистемы

В зависимости от вида гидросистемы, ее конструкция может отличаться — это влияет на сферу применения устройства, его рабочие параметры.

Стандартный рабочий гидроцилиндр тормоза для комбайна «Нива СК-5»

Стандартный рабочий гидроцилиндр тормоза для комбайна «Нива СК-5»

Виды конструктивных элементов гидросистемы

Прежде всего, важен тип привода — части гидравлики, преобразующей энергию. Цилиндры относятся к роторному типу, и могут направлять жидкости только в один конец или в оба (однократное или двойное действие соответственно). Усилие их направлено прямолинейно. Гидравлика открытого типа с цилиндрами, которые сообщают выходным звеньям возвратно-поступательное движение, используется в мало- и среднемощном оборудовании.

Спецтехника с гидродвигателем

Спецтехника с гидродвигателем

В сложных промышленных системах вместо рабочих цилиндров устанавливают гидродвигатели, в которые из насоса поступает жидкость, а затем возвращается в магистраль. Гидрофицированные моторы сообщают выходным звеньям вращательное движение с неограниченным углом поворота. Их приводит в действие рабочая гидравлическая жидкость, поступающая от насоса, что, в свою очередь, заставляет вращаться механические элементы. В оборудовании для разных сфер устанавливают шестеренчатые, лопастные или поршневые гидромоторы.

Радиально-поршневой гидромотор

Радиально-поршневой гидромотор

Потоками в системе управляют гидрораспределители — дросселирующие и направляющие. По особенностям конструкции их делят на три разновидности: золотниковые, крановые и клапанные. Наиболее востребованы в промышленности, инженерных системах и коммуникациях гидрораспределители первого типа. Золотниковые модели просты в эксплуатации, компактны и надежны.

Гидронасос — еще один принципиально важный элемент гидравлики. Оборудование, преобразующее механическую энергию в энергию давления, используют в закрытых и открытых гидросистемах. Для техники, работающей в «жестких» условиях (бурильной, горнодобывающей и так далее) устанавливают модели динамического типа — они менее чувствительны к загрязнениям и примесям.

Гидравлический насос

Гидравлический насос  Гидронасос в разрезе

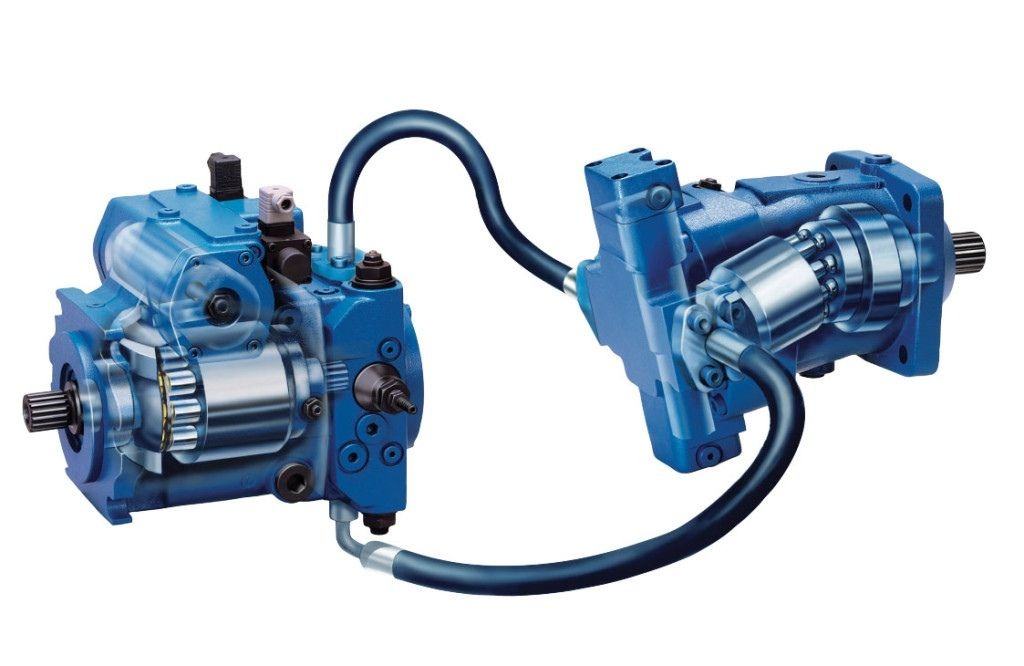

Гидронасос в разрезе  Пара гидронасос-гидромотор

Пара гидронасос-гидромотор

Также насосы классифицируют по действию — принудительному или непринудительному. В большинстве современных гидросистем, использующих повышенное давление, устанавливают насосы первого типа. По конструкции выделяют модели:

- шестеренчатые;

- лопастные;

- поршневые — аксиального и радиального типов.

- и др.

Гидрофицированные манипуляторы для 3D-печати

Гидрофицированные манипуляторы для 3D-печати

Существует огромное количество видов использования законов гидравлики — изготовители придумывают новые модели техники и оборудования. Среди наиболее интересных — гидросистемы, устанавливаемые в манипуляторах для 3D-печати, коллаборативных роботах, медицинских микрофлюидных устройствах, авиационном и другом оборудовании. Поэтому любая классификация не может считаться полной — научный прогресс дополняет ее чуть ли не каждый день.

pi4 workerbot — ультрасовременный индустриальный робот, воспроизводящий мимику

Гидравлический манипулятор, распечатанный на 3D-принтере

Гидрооборудование на линиях авиационного завода

Гидрооборудование на линиях авиационного завода

Гидроприводы. Основные понятия и определения

Структурная схема гидравлических приводов. Классификация и принцип работы гидравлических приводов по характеру движения выходного звена гидродвигателя, по возможности регулирования, по схеме циркуляции рабочей жидкости, по типу приводящего двигателя.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 12.04.2015 |

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

По дисциплине: Гидравлика

«Гидроприводы. Основные понятия и определения»

Выполнила студентка УГАТУ

Климова Кристина ТТП-204

1. История развития гидравлических приводов.

2. Структурная схема гидравлических приводов.

3. Классификация и принцип работы гидравлических приводов

3.1 По характеру движения выходного звена гидродвигателя

3.2 По возможности регулирования

3.3 По схеме циркуляции рабочей жидкости

3.4 По источнику подачи жидкости

3.5 По типу приводящего двигателя

4. Преимущества и недостатки гидравлического привода

5. Рабочие жидкости для гидросистем

6. Гидроприводы с дрюссельным управлением

7. Гидроприводы с машинным управлением

8. Гидроприводы с машинно-дрюссельным управлением

9. Области применения

10. Перспективы развития

11. Список литературы

Гидравлический привод (гидропривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии

Гидропривод представляет собой своего рода «гидравлическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача.

Основное назначение гидропривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

Важнейшие характеристики гидроприводов:

1. Передача больших сил (крутящих моментов) при относительно небольших габаритных размерах.

2. Работа на полную мощность, возможна сразу после запуска.

3. Бесступенчатая настройка в системах без обратной связи или с обратной связью, легко достигается регулировка: скорости, крутящего момента, силы.

4. Простота защиты от перегрузки.

5. Широкий диапазон регулирования: возможность контролируемых движений с большой или предельно малой скоростью.

6. Возможность аккумулирования энергии.

7. Простое централизованное управление.

8. Возможность децентрализованного преобразования гидравлической энергии в механическую.

Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов. В частности, в горной промышленности он используется в креплении подземных горных выработок: в очистных забоях применяются индивидуальные гидравлические стойки и гидравлические комплексы, выполняющие основные и вспомогательные операции по передвижке как самих крепей, так и другого механического оборудования в лаве; широко применяются крепи сопряжения горных выработок. Практически все комбайны для ведения очистных и нарезных работ, проведения подготовительных выработок имеют гидропривода подачи исполнительного органа на забой и механизмов для выполнения различных вспомогательных операций. Гидропривод является неотъемлемым элементом буровых установок. Большинство приводов шахтных конвейеров снабжено гидродинамическими муфтами.

1. История развития гидравлических приводов

Гидравлические технические устройства известны с глубокой древности. Например, насосы для тушения пожаров существовали ещё во времена Древней Греции. Однако, как целостная система, включающая в себя и насос, и гидродвигатель, и устройства распределения жидкости, гидропривод стал развиваться в последние 200—250 лет.

Одним из первых устройств, ставших прообразом гидропривода, является гидравлический пресс. В 1795 году патент на такое устройство получил Джозеф Брама, которому помогал Генри Модели, и в 1797 году первый в истории гидравлический пресс был построен.

В конце XVIII века появились первые грузо-подъёмные устройства с гидравлическим приводом, в которых рабочей жидкостью служила вода. Первый подъёмный кран с гидравлическим приводом был введён в эксплуатацию в Англии в 1846—1847 годах, и со второй половины XIX века гидропривод находит широкое применение в грузо-подъёмных машинах.

Создание первых гидродинамических передач связано с развитием в конце XIX века судостроения. В то время в морском флоте стали применять быстроходные паровые машины. Однако, из-за кавитации, повысить число оборотов гребных винтов не удавалось. Это потребовало применения дополнительных механизмов. Поскольку технологии в то время не позволяли изготавливать высокооборотистые шестерённые передачи, то потребовалось создание принципиально новых передач. Первым таким устройством с относительно высоким КПД явился изобретённый немецким профессором Г. Фётингером гидравлический трансформатор (патент 1902 года), представлявший собой объединённые в одном корпусе насос, турбину и неподвижный реактор. Однако первая применённая на практике конструкция гидродинамической передачи была создана в 1908 году, и имела КПД около 83 %. Позднее гидродинамические передачи нашли применение в автомобилях. Они повышали плавность трогания с места. В 1930 году Гарольд Синклер, работая в компании Даймлер, разработал для автобусов трансмиссию, включающую гидромуфту и планетарную передачу ( см. рисунок 1). В 1930-х годах производились первые дизельные локомотивы, использовавшие гидромуфты.

Рисунок 1 — Гидромуфта в разрезе из автомобиля фирмы Даймлер

В СССР первая гидравлическая муфта была создана в 1929 году.

В 1882 году компания Армстронг Уитворс представила экскаватор, в котором впервые ковш имел гидравлический привод. Один из первых гидрофицированных экскаваторов был произведён французской компанией Poclain в 1951 году. Однако эта машина не могла поворачивать башню на 360 градусов. Первый полноповоротный экскаватор с гидроприводом был представлен этой же фирмой в 1960-м году. В начале 1970-х годов гидрофицированные экскаваторы, обладавшие большей производительностью и простотой управления, в основном, вытеснили с рынка своих предшественников — экскаваторы на канатной тяге.

Первый патент, связанный с гидравлическим усилением, был получен Фредериком Ланчестером в Великобритании в 1902 году. Его изобретение представляло собой «усилительный механизм, приводимый посредством гидравлической энергии». В 1926 году инженер подразделения грузовиков компании Пирс Эрроу продемонстрировал в компании Дженерл моторс гидроусилитель руля с хорошими характеристиками, однако автопроизводитель посчитал, что эти устройства будут слишком дорогими, чтобы выпускать их на рынок. Первый предназначенный для коммерческого использования гидроусилитель руля был создан компанией Крайслер в 1951 году, и сейчас большинство новых автомобилей укомплектовывается подобными устройствами.

Фирма Хонда после представления гидростатической трансмиссии в 2001 году для своей модели мотовездехода FourTrax Rubicon, анонсировала в 2005-м году мотоцикл Honda DN-01 с гидростатической трансмиссией, включающей насос и гидромотор. Модель начала продаваться на рынке в 2008 году. Это была первая модель транспортного средства для автодорог, в котором использовалась гидростатическая трансмиссия.

2. Структурная схема гидравлических приводов

Гидроприводом называется совокупность устройств, предназначенных для приведения в движение механизмов и машин посредством рабочей жидкости, находящейся под давлением, с одновременным выполнением функций регулирования и реверсирования скорости движения выходного звена гидродвигателя.

Гидроприводы могут быть двух типов: гидродинамические и объемные. В гидродинамических приводах используется в основном кинетическая энергия потока жидкости. В объемных гидроприводах используется потенциальная энергия давления рабочей жидкости.

Объемный гидропривод состоит из гидропередачи, устройств управления, вспомогательных устройств и гидролиний ( см.таблицу 1).

Назначение и устройство гидравлической системы. Что такое гидравлический привод

Рассмотрим назначение и устройство гидравлической системы с описанием подсистем, основных элементов. По своему устройству гидравлическое оборудование предназначено для работы с высокой интенсивностью, обеспечивая надлежащее давление, преобразование механической мощности двигателя в гидравлическую. Такое оборудование может работать как отдельно, так и входить в комплекс литейных, транспортировочных, переработочных станков, прессов и т.д.

Что такое гидравлический привод

Привод — это преобразователь мощности за счет движения разогретой жидкости под давлением. Устройство гидравлических систем состоит из движущихся (например, насос) и неподвижных частей (цилиндр), в которых преобразовывается энергия. Элементы объединены в так называемые линии для циклического преобразования энергии. Принцип работы заключается в превращении вращательного движения в поступательное.

Как работает гидропривод

Покажем устройство гидравлического оборудования на схеме. Работает привод по принципу рычага под давлением, то есть прикладывая малое усилие, получают большое.

В схеме давление на второй поршень определяется по формуле:

Усилие на рычаг зависит от размера площади давления. Чем больше площадь второго поршня по сравнению с площадью первого, тем сильнее возрастет его сила, обозначенная маркерами F1 и F2. Но выигрывая по силе давления га рычаг, приходится жертвовать свободой перемещения. Данное упущение в конструкции ликвидировали другим изобретением – обратным клапаном.

Под этим термином подразумевают агрегат, который запирает поток масла, двигающийся в одном направлении, для свободного пропуска потока с обратного направления. Схема с этим элементом гидравлического оборудования выглядит так:

Начнем цикл. Приложим усилие к первому поршню, заставим его переместиться на расстояние, скажем, I1. Соответственно, второй поршень сдвинется со своего положения на определенное расстояние. Когда мы вернем первый поршень назад, то поток жидкости не будет вытекать вслед за ним из-за действия обратного клапана, и второй поршень будет неподвижным. Повторим цикл, добавив жидкость из бака в камеру с первым поршнем и приложив к нему усилие. Хотя поршень 1 переместится снова на то же самое расстояние I1, теперь поршень 2 пройдет удвоенный промежуток по отношению к начальному расположению.

Итак, увеличивая количество циклов, можно получать все большую силу второго поршня, заставляя его двигаться на все дальнее расстояние от первоначальной позиции.

Именно за такое устройство гидравлическое оборудование опережает механический привод. Там, где механика пасует, гидравлические системы способны выдавать значительное давление с меньшими затратами энергии.

Важные термины

Определимся в некоторых понятиях и элементах, входящих в состав гидравлической системы.

- Узел, обозначенный на схеме, как поршень 1 + камера + обратный клапан, называется насосом.

- Поршень 2 в гидравлике обозначается, как двигатель или гидроцилиндр.

Эти элементы будут описаны подробнее в следующем разделе.

Главный вывод по разделу: устройство и работа гидравлической системы подчинены циклическому процессу создания усилия, отката и следующего цикла, за счет чего привод способен создавать титаническое давление.

Устройство элементов гидравлической системы

Несмотря на сложность, схема гидросистем является стандартизированной, что удобно при заменах-ремонтах элементов. Устройство гидравлического оборудования включает в себя следующие элементы:

Рабочий цилиндр, гидромотор, гидродроссель

Здесь происходит основной процесс преобразования энергии. Масло поступает по одному или двум направлениям, от чего цилиндр различается по способу действия (одностороннему и двухстороннему).

- с поршневым действием;

- телескопическим действием;

- плунжерным.

Сложные машины иногда имеют вместо цилиндра гидромотор. Благодаря ему масло сначала поступает из насоса, затем возвратно идет по трубопроводам, а остатки сливаются в накопительный бак.

В устройстве гидравлического оборудования гидродросселю отведена роль регулятора скорости подачи жидкости. Тем самым регулируется скорость движения цилиндра, двигателя. Устройство этого элемента отражено на схеме внизу.

Дроссели чувствительны к марке, сорту применяемых масел, а также температуре окружающей среды. При температуре 30 С+ используют масла малой вязкости. При этом отверстия жиклера находятся в диапазоне 2-2,5 мм. Для зимних условий ставят жиклеры с отверстиями не менее 3,5 мм.

Гидрораспределители

Используются для управления потоками жидкости от насоса к полости гидроцилиндра, а затем отвода излишка жидкости в бак. Бывают двух-трехпозиционными, одно-двух-трехзолотниковыми. Двухпозиционный носит такое название из-за того, что для включения цилиндра рычаг смещается в одно положение (позицию).

Гидрораспределители золотникового типа получили распространение, как неприхотливые, надежные, простые при работе, малогабаритные.

Клапаны

Агрегаты, регулирующие различные характеристики потока: пуска-остановки, интенсивности. Подразделяются на пропорциональные, сервоприводные. Для уравновешивания давления жидкости в цилиндрах применяют предохранительный клапан. Он бывает прямого и дифференциального действия. Смысл его работы – уравновесить давление за счет сжатия-расширения пружины. Ход пружины регулируется винтом.

Стрелкой указан предохранительный клапан прямого действия, рядом с ним – дифференциального. Принцип работы основан на двух ступенях давления, за счет которых уменьшается частота срабатывания золотника.

Насосы

Благодаря этому элементу механическая энергия преобразовывается в давление жидкости. На рынке много разновидностей этой группы элементов, приспособленных для конкретных условий эксплуатации. Например, для суровых условий эксплуатации сложных машин, механизмов предназначены динамические насосы, а также с пониженным уровнем шума.

Дополнительные элементы

Могут присутствовать такие запчасти, как фильтры, накидные гайки, зарядные устройства, крепеж, манометры, маслоохладитель и др.

Преимущества, недостатки гидравлического оборудования

- возможность регулировать скорость вращения бесступенчатым способом;

- независимое расположение узлов;

- для работы нужно меньше деталей, чем механическому приводу. Достаточно исполнительного устройства, насоса с гидромотором для слаженной работы;

- защита от перегрузок;

- стандартные элементы схемы гидропривода упрощают процесс замены, ремонта.

При этом есть недостатки:

- эффективность работы зависит от уровня температуры;

- на трение жидкости тратится часть рабочего давления;

- присутствует риск утечек жидкости;

- из жидкости может выделяться воздух, влияющий на силу давления.

Гидравлическое оборудование требует регулярного обслуживания не менее 1 раза за 2 года.

Основные, дополнительные элементы, комплектующие

Даже сверхнадежные по устройству гидравлические системы нуждаются в регулярном осмотре, ремонте и замене износившихся элементов. Часто эти компоненты приходится искать у различных поставщиков, ожидать прибытия заказа, при этом машины простаивают.

Наша компания продумала этот момент, готова предложить такие основные и дополнительные элементы гидравлического оборудования, как:

- приводной вал с манжетой;

- пружины регулятора мощности;

- золотниковые пары;

- распределители;

- прокладки, подшипники и др.

Мы поставляем только брендовую аутентичную продукцию, поэтому даем гарантию на комплектующие. С ассортиментом этого и другого товара можно ознакомиться на сайте компании https://ctois.ru/gidravlicheska. Открыты представительства в Москве, Калуге.

Если у Вас остались вопросы, заполните форму: