Экструзионное оборудование — что это такое?

Разновидности экструдеров и их назначение

Незаменимым оборудованием при изготовлении изделий из пластмассы является экструдер.

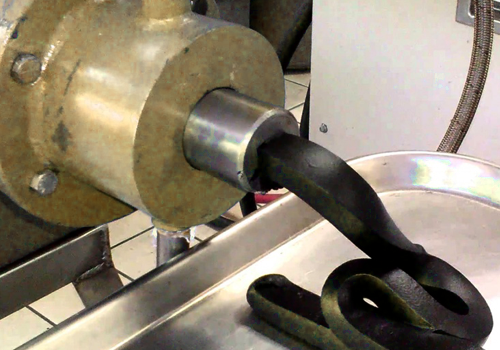

Внутри этого аппарата происходит расплав полимерной основы, которая, приобретя нужную консистенцию, проходит через сопла (фильеры), формирующие изделия заданной формы. Таким образом, изготавливаются и профили, и самые разнообразные детали.

Принцип работы экструдера

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

-

Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера. Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.

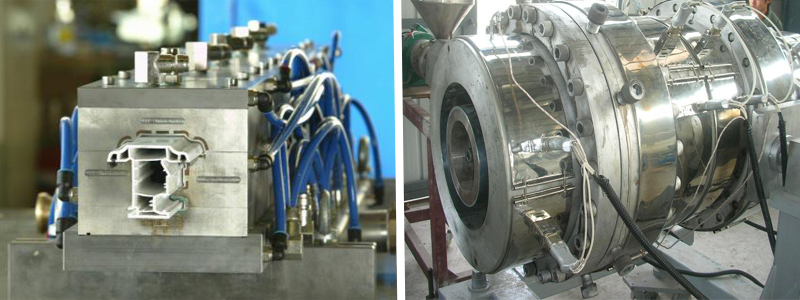

Фильерная пластина (экструзионная головка), дающая готовому изделию форму. Она устанавливается на экструдерах, производящих профиль. В случае если производятся различного вида пластмассовые изделия, разогретая полимерная масса через сопло поступает в пресс-форму. Для нагрева сопла устанавливаются отдельные хомутовые нагреватели на сопло

Узел загрузки сырья. Через него гранулированное или измельчённое полимерное сырьё попадает внутрь цилиндра.

Рабочий орган. Сердцем экструдера является червяк (шнек) — вал с винтовой поверхностью, который, вращаясь, увлекает с собой сырьё, проталкивая его по цилиндру к формирующим насадкам. Это самый распространённый вид экструдера. Реже встречаются устройства, оснащённые поршневым рабочим органом, а также его дисковым аналогом.

Механический блок, состоящий из электродвигателя и системы редукторов, с помощью которых осуществляется вращение шнека в цилиндре.

Типы экструдеров

Как было упомянуто выше, шнековые экструдеры иногда называются «червячными». Это название происходит от того, что полимерная масса в цилиндре перемешивается и перемещается при помощи винта Архимеда.

В большинстве своём экструдеры имеют один шнек и работают по тому же принципу, что и мясорубка. Однако, производство некоторых видов продукции требует более тщательного перемешивания сырья, и в этом случае используются механизмы с двумя (а иногда и больше) шнеками. Это необходимо, например, в том случае, если сырьё подаётся в порошковом состоянии. В таком случае одношнековый экструдер не сможет достаточно хорошо перемешать его и соответственно создать нужное давление на выходе.

Виды экструдеров

Экструдер для профиля из поливинилхлорида (ПВХ)

Самым простым и дешёвым способом производства полимерного или композитного профиля является, как раз экструзия. Характер используемого сырья и сложность получаемого изделия определяют необходимость выбора одношнекового или двухшнекового экструдера, а также соответствующих фильерных пластин.

Таким способом производят тончайшие нити, полосы, листы, панели и профили сложной геометрии. Принцип везде одинаков. Иногда в полимерную основу добавляют различные примеси, которые позволяют производить композитные материалы различного назначения.

Трубный экструдер

Пластиковые трубы также производят на похожих линиях. Особенность их изготовления заключается в специальном требовании к полимерной смеси. В готовой смеси не должно быть пузырьков газа, которые могут сделать стенки труб неоднородными и непрочными. С этой целью в данных экструдерах устанавливается специальный дегазатор. Кроме того, в экструдерах для труб применяются двухшнековые установки с барьерными шнеками, которые позволяют добиться однородного и равномерно прогретого до нужной температуры сырья.

Изготовление полиэтилена

Экструзионным способом производятся и все виды полимерных плёнок. На производстве с этой целью используют выдувной экструдер, который позволяет устанавливать необходимую толщину и ширину продукта. Формирующий узел представлен тонкой щелью. Иногда применяются щелевые фильеры, выдувающие плёнку в форме рукава. Аппараты для изготовления плёнки небольшой ширины компактны и не потребляют много энергии.

Технологическая линия

На производстве экструдер является основным элементом экструзионной линии, которую также составляет ряд прочих устройств.

Производственные линии также включают:

Систему приготовления сырьевых материалов и их подачи. Особенно важен этот узел при производстве материала из композита. Порой сырьё нуждается в дополнительной просушке, калибровке, дроблении.

Систему охлаждения. Сырьё, покидая экструдер, всё ещё разогрето до высокой температуры. Для его скорейшего охлаждения применяются системы воздушного или водяного охлаждения. К примеру, ПВХ профиль может охлаждаться при помощи воздушных или водяных ванн. Обязательное охлаждение предусмотрено и при использовании пресс-форм. В противном случае формы могут разогреваться до высоких температур, и готовое изделие может потерять заданную форму, если не снизить достаточно его температуру.

- Маркирующие системы.

- Ламинирующие системы.

- Намоточные и отрезные устройства.

Кроме перечисленных аппаратов иногда применяются иные устройства, позволяющие отпускать продукт в удобном для упаковки и перевозки виде.

Принцип работы экструдера

Экструдер: что это такое, для чего он предназначен

Эструдер — машина, предназначенная для переработки полимеров в расплав.

Общая информация

Процесс заключается в прохождении сырья через специальный формующий инструмент (экструзионную головку, фильерную пластину).

Форму готового продукта задаёт калибрующее устройство с определённым сечением.

Она будет зависеть от вида отверстия в формующем устройстве.

Если это щель, на выходе получится листовой материал, если кольцо, то изделие будет иметь форму трубы.

Процесс, происходящий с использованием этого оборудования, называется экструзией.

В зависимости от конструкции машины её делят на несколько видов:

- холодное синее формование, при котором на материал оказывается только механическое воздействие;

- тёплая экструзия, заключающаяся в механических преобразованиях, которые сопровождаются тепловой обработкой;

- горячая формовка — скоростной процесс, предполагающий использование высоких температур и давления.

Области применения

- Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.

- Пищевая промышленность. При производстве продуктов питания также может использоваться экструзия. Обычно, она представляет собой более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкое изменение показателей температуры, скорости, давления, что приводит к изменениям характеристик и свойств первоначального сырья, например, денатурации белка, расщеплению углеводов или желатинизации крахмала.

Классификация оборудования

По типу транспортирующего устройства они делятся на следующие виды:

- одношнековые;

- двухшнековые;

- многошнековые;

- дисковые;

- поршневые;

- комбинированные.

По расположению шнеков:

- параллельные;

- конические.

По частоте вращения:

- нормальные;

- быстроходные.

По направлению вращения:

- сонаправленные;

- противонаправленные.

Принцип работы

Специальный загрузчик помещает сырьё в бункер машины.

Эта работа может выполняться также и вручную.

При этом гранулы засыпаются в загрузочную воронку.

Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации.

По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера.

На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб.

Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера.

Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Устройство экструдера

Устройство такого оборудования удобнее всего объяснить на примере самого простого из типов этой машины — одношнекового экструдера, также называемого одночервячным или одновинтовым.

Он оснащён одним шнеком, и машина имеет одну сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Через специальную муфту к редуктору подсоединяется электрический двигатель.

Таким образом, он располагается под узлом пластификации.

Нагрев происходит с помощью электрического шкафа, который автоматический регулирует температуру. Коррозионная стойкость обеспечивается путём насыщения элементов экструдера парами азота. Благодаря этому они не выходят из строя и являются довольно долговечными.

Еще к раме подсоединены приборы, позволяющие осуществлять контроль над ходом производства. Они управляются пультом оператора. Благодаря компактным размерам получающегося устройства шнек можно вставлять прямо в выходной вал редуктора.

Процесс дегазации

Немаловажным этапом производства является дегазация.

Сырьё, перерабатываемое экструдером, не всегда является идеальным, оно содержит примеси, излишнюю влагу и воздух.

Чтобы качество материала не снижалось из-за несовершенства гранул, в машине осуществляется процесс дегазации.

Он заключается в выпаривании воды, остаточного растворителя и мономеров из сырья под воздействием высоких температур или искусственно созданного вакуума.

Осуществляется процесс либо шнеком, если в оборудовании предусмотрен только один винт, либо специальной камерой, если рассматривается многочервячный экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных зон:

- в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;

- в зоне пластификации гранулы плавятся, смешиваются и спрессовываются под давлением, чтобы далее продвигаться по винту;

- в зоне дозирования материал, состоящий из смеси плавящихся гранул с твёрдыми, перемешивается до однородности и поступает к формующему инструменту.

Все процессы происходят при нагреве, температура которого может различаться от зоны к зоне. Качество получаемого материала будет зависеть от условий и полноты прохождения сырьём перечисленных этапов.

Преимущества одношнекового и двухшнекового экструдеров

Главная характеристика машины — количество и вид шнеков. Самым распространённым типом является одношнековый экструдер. Он прост в обслуживании по сравнению с другими видами этой машины. Для его работы необходим только один оператор, поскольку все важные органы управления локализированы в одном месте. Но если машина входит в состав крупной экструзионной линии, может понадобиться подсобный рабочий. Конечное количество операторов и рабочих определяется технологией и целями производства.

Ещё одним немаловажным достоинством одношнекового экструдера является лёгкость транспортировки. Его можно перевезти с одного производства на другое или переустановить в новом месте.

Но иногда такой экструдер не позволяет получить необходимого качества плавления готового продукта, и в производстве применяют двухшнековую машину. Она позволяет лучше транспортировать сырьё, подходит для гигроскопичных гранул. Зачастую оборудование с двумя винтами обладает функцией самоочищения, что также удобно для эксплуатации.

Задачи оператора

Современные машины оснащены всеми датчиками регулировки оптимальных условий для получения качественной плёнки. Однако задача оператора состоит в том, чтобы правильно настроить все параметры и поддерживать их на протяжении всего процесса. Конкретные условия работы зависят от вида производимых материалов, но есть несколько критериев, являющихся наиболее важными. Они и будут описаны далее.

Контроль температуры

Оператор должен контролировать процесс превращения гранул в готовый расплав. Для этого, в частности, осуществляется наблюдение за работой тепловой автоматики. Система должна обеспечивать поддержание необходимой температуры как в каждой из рабочих зон экструдера, так и в его элементах, важнейшими из которых являются головка и фильеры. На каждый участок приходится свой прибор, что позволяет более тонко настроить работу машины и получить наиболее качественный по однородности, форме и другим характеристикам материал. Но для наилучшего результата необходим опыт и ответственность оператора, который сможет отследить показания приборов и настроить их.

Регулировка вращения шнека

Шнек является важным элементом работы экструдера. Особенно важную роль он играет при вхождении машины в состав экструзионной линии, предназначенной для выпуска труб или гибкой упаковки. Барьерные шнеки увеличивают производительность и позволяют добиться высокого качества конечного продукта. Их действие заключается в отделении исходного сырья от готового расплава.

Это осуществляется путём разделения шнека на две области с помощью встроенного в него дополнительного витка. В начале линии прохождения гранул большее отделение отводится под них, ближе к концу канал, содержащий расплавленный полимер, увеличивается в объёме, в то время как под недорасплавленный материал отводится меньше места. Таким образом, эти две фракции не пересекаются друг с другом, а только плавно перетекают одна в другую.

В зависимости от технологии производства шнеки могут иметь различный диаметр и частоту вращения. Оператор контролирует последний параметр благодаря работе частотных преобразователей. Чем выше частота вращения, тем больше производительность экструдера. Однако этот параметр нужно аккуратно регулировать, чтобы не снизить качество выпускаемого продукта. В совершенных приборах преобразователи позволяют быстро переходить от низких скоростей к высоким, и, наоборот, без промежуточных этапов.

Изменение диаметра и формы

Однородный расплав, являющийся основой будущего продукта, проходит через специальные отверстия. Они придают ему нужную форму, например, кольца. Оператор должен установить значение необходимого диаметра этого кольца, благодаря чему расплав примет форму трубы заданных размеров. Эта форма может меняться под воздействием сжатого воздуха. Так, можно раздуть расплав ещё больше, а можно направить его в зазор между валков элеватора, что приведёт к сплющиванию материала и его оседанию на дне машины в виде рукава.

Полученный материал можно разрезать с одной или обеих сторон с помощью фальцевателей. С применением специальных ножей можно разрезать полученное изделие после прохождения им сушки на небольшие отрезки.

Достоинства

Экструдер обладает высоким уровнем производительности в сочетании с небольшими эксплуатационными расходами. Для полноценного функционирования такого оборудования не нужно большое количество обслуживающего персонала и глубокие знания химических процессов. Его легко установить и запустить в работу. При корректном использовании машина не требует частого ремонта. Возможность регулирования различных параметров экструдера позволяет получать качественные материалы различной толщины и ширины, необходимой производителю.

Принцип работы экструдера полимеров

Существует такое устройство, как экструдер, который предназначен для работы с полимерами. Он имеет различный уровень производительности. Если вам необходимо приобрести станок, в нашем интернет-магазине представлен широкий ассортимент по доступным ценам. Вы получаете гарантию на один год эксплуатации, кроме этого, специалист предварительно проведет инструктаж по работе с таким устройством. Рассмотрим детально принцип работы экструдера полимеров.

Принцип работы экструдера зерновых

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека.

экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой.

Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием.

Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта.

Экструдеры — принцип действия, назначение и типы

Экструдер – это незаменимое оборудование при производстве изделий из пластмассы. Внутри данного устройства выполняется расплав полимерного состава, который, приобретя требуемую консистенцию, перемещается по соплам (фильерам). Последние формируют продукцию необходимой формы. Так создаются самые различные детали. Сегодня можно встретить экструдер для кормов и аппараты для иной продукции.

Принцип действия агрегата

Работа экструдера схожа с принципом действия привычной мясорубки. Экструдер – это специализированный электромеханический аппарат, состоящий из следующих основных элементов:

— цилиндра. В нем сырье перемешивается и прогревается до требуемых температурных показателей. Величину нагрева устанавливает оператор. Это значение зависит от вида сырья и температуры плавления полимерного материала. Частую, это простые резистивные системы, характеризующиеся долговечностью и надежностью. Для прогрева цилиндра применяются кольцевые электронагреватели,

— экструзионной головки (фильерная пластина). Дает нужную форму готовому изделию. Устанавливаются на аппаратах, которые производят профиль. Если изготавливаются разного рода пластмассовые продукты, то полимерная масса, разогретая до требуемых значений, поступает в специальную пресс-форму. Для прогрева сопла применяются отдельных хомутовые электронагреватели,

— узла загрузки сырья. Проходя через него, измельченное либо гранулированное сырье попадает в цилиндр. Стандартный экструдер для глины может оснащаться узлами загрузки самых различных размеров,

— рабочего органа. Шнек является сердцем аппарата. Червячные шнеки для экструдера, вращаются и проталкивают сырье по цилиндру к насадкам формирования изделия. Реже встречаются приборы, укомплектованные поршневым рабочим органом либо его дисковым вариантом,

— механического блока. Состоит из системы редукторов, электрического двигателя,

— блока контроля и управления.

Шнековые экструдеры нередко именуют «червячными». Данное название пошло из-за того, что полимеры в цилиндре перемещаются и перемешиваются с помощью винта Архимеда.

Ручной сварочный экструдер работает по одному принципу с обычной мясорубкой. Но, изготовление определенных вариаций продукции требует существенно более тщательного перемешивания материала. Для этого могут применяться механизмы, дополненные двумя и более шнеками. Это нужно, когда сырье подают в цилиндр в состоянии порошка.

Типы экструдеров

Сегодня существует множество вариаций данных устройств, предназначенных для производства различных изделий. Это может быть экструдер для мастики, глины или иных материалов. Выделим наиболее востребованные на современном рынке вариации:

— экструдер для профиля из ПВХ,

— устройство для производства полиэтилена,

— экструдер для зерна и иных сыпучих материалов.

Экструдеры для профиля из ПВХ

Экструзия считается самым дешевым и простым методом изготовления композитного либо полимерного профиля. Сложность производимого изделия и характер применяемого сырья предопределяют необходимость выбора одно- либо двухшнекового экструдера и специальных фильерных пластин.

Благодаря использованию такой методики могут производиться тончайшие панели, листы, полосы, нити, а также профили со сложной геометрией. Принцип работы во всех случаях одинаков. В некоторых ситуациях в полимерную смесь добавляются разные примеси, позволяющие создавать композитные материалы всевозможного назначения.

Трубные экструдеры

Пластиковые трубы также изготавливаются на похожих производственных линиях. При создании трубной продукции особые требования предъявляются к полимерным смесям. В готовом составе должны отсутствовать пузырьки газа, способные сделать стены изделий непрочными и неоднородными. Для недопущения таких факторов экструдеры оснащаются дегазаторами. Помимо этого, в трубных экструдерах используются двухшнековые механизмы с барьерными шнеками. Они помогают добиваться равномерно прогретого и однородного сырья.

Устройства для изготовления полиэтилена

Все типы полимерных пленок также создаются экструзионным методом. Для этих целей применяются выдувные экструдеры, позволяющие устанавливать требуемую ширину и толщину продукции. Формирующая деталь представлена тонкой щелью. Реже используются щелевые фильеры, способные выдувать пленку в форме обычного рукава. Приборы для производства пленок незначительной ширины отличаются компактностью и энергоэффективностью.

Технологические линии

Экструдер считается главным компонентом экструзионной линии на производстве. Стандартные производственные линии состоят из следующих элементов:

— системы приготовления сырья и его подачи. Этот узел особенно важен при изготовлении материалов из композитов. В некоторых случаях используемые составы нуждаются в дополнительном дроблении, калибровке, просушке,

— системы охлаждения. Могут быть водяными либо воздушными. Обязательное охлаждение необходимо при применении пресс-форм.

Что такое экструдер и экструзия

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

-

Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0 С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0 С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Экструзия (технологический процесс)

Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Содержание

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно к продукту, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет 10…20 %, а температура превышает 120 °C.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.