Классификация компрессоров по принципу действия

Компрессоры их типы и назначение. (Компрессоры, классификация)

Компрессоры

Компрессор – машина для повышения давления и перемещения газа.

Компрессорная установка – совокупность компрессора, привода, аппаратов, трубопроводов и оборудования. Необходимого для осуществления повышения давления и перемещения газа.

Компрессоры используются в энергетике, машиностроении, строительстве, в химической, нефтехимической, металлургической и горной промышленности. Сжатый воздух может расходоваться для привода в движение различных машин и механизмов (пневматические инструменты, в горном и строительном деле, для привода в движение механических пневматических тормозов, грузоподъемные краны), для создания разрежения в технологических аппаратах, для перемещения газов по трубопроводам. В технологических производствах, связанных с процессами, протекающими в газовых средах, компрессоры должны создавать необходимое давление в системах и развивать подачу определенного количества газа, являющегося сырьем.

Компрессоры классифицируются по ряду характерных признаков.

По назначениюкомпрессоры классифицируются

— по отраслям техники или производства, для которых они предназначены (химические, энергетические, общего назначения и т.д.,

— по роду сжимаемого газа (воздушный, кислородный, хлорный, азотный и т.д.),

— по непосредственному назначению (пускового воздуха, гаражные, тормозные и. д.)

По производительности каждый тип компрессоров имеют свою классификацию. Например, поршневые компрессоры классифицируются:

Микропроцессоры – производительность до 10 дм 3 /с;

малой производительности – от 10 до 100 дм 3 /с;

средней – от 100 до 1000 дм 3 /с;

большой – свыше 1000 дм 3 /с.

По конечному давлению различают :

вакуум компрессоры – машины, которые отсасывают газ из пространства с давлением ниже атмосферного и нагнетают до атмосферного и выше;

газодувки – машины, предназначенные для нагнетания газа при давлении до 0,3 МПа;

компрессоры низкого давления – предназначенные для нагнетания газа при давлении от 0,3 до 1,2 МПа,

среднего – от 1,2 до 10 МПа,

высокого — от 10 до 100 МПа,

сверхвысокого давления — предназначенные для сжатия газа свыше 100 МПа.

По системе охлаждения: без искусственного охлаждения; с воздушным охлаждением; с внутренним водяным охлаждением; с внешним охлаждением в одном, двух и т. д. промежуточных охладителях; охлаждаемые впрыскиванием жидкости.

По типу приводного двигателя: с приводом от электродвигателя, двигателя внутреннего сгорания или паровой или газовой турбины (турбокомпрессор). Для удобства монтажа и уменьшения габаритов компрессорной установки двигатель и компрессор часто объединяют в одном агрегате. Для этой цели применяют фланцевые электродвигатели или электродвигатели, ротор которых насаживается на вал компрессора.

По условиям эксплуатации: стационарные (с массивным фундаментом и постоянным обслуживанием); передвижные (перемещаемые при эксплуатации, иногда без постоянного обслуживания); автономные (с собственными вспомогательными системами, включенными в состав агрегата);

По принципу действия. Под принципом действия понимают совокупность физических явлений, используемых для повышения давления газа, и способа подвода энергии к газу.

По принципу действия компрессоры подразделяются на объемные и динамические (лопастные). По конструктивному признаку объёмные компрессоры подразделяются на поршневые и роторные, а лопастные – на центробежные и осевые.

Для получения высоких давлений при небольшой производительности используют компрессоры объемного типа (исключая компрессоры Рутса), а для получения больших расходов при относительно малом давлении — компрессоры динамического типа.

Объемные компрессоры: возвратно-поступательного действия (поршневой и мембранный) и ротационные (пластинчатые, винтовые, Рутса)

В объемных компрессорах, работающих по принципу вытеснения, воздух замыкают в рабочей камере и затем уменьшают ее объем, после чего рабочая камера соединяется с отводящим (нагнетательным) трубопроводом.

Поршневой компрессор

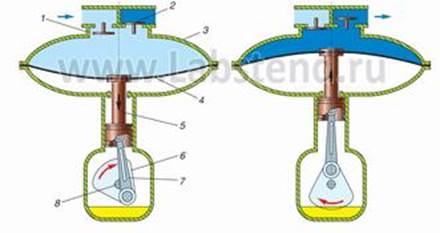

Рис. 1. Поршневой компрессор:1- всасывающий клапан; 2 – цилиндр; 3 — поршень; 4 — приводной вал; 5 — кривошипно-шатунный механизм; 6 – крышка; 7 – нагнетательный клапан.

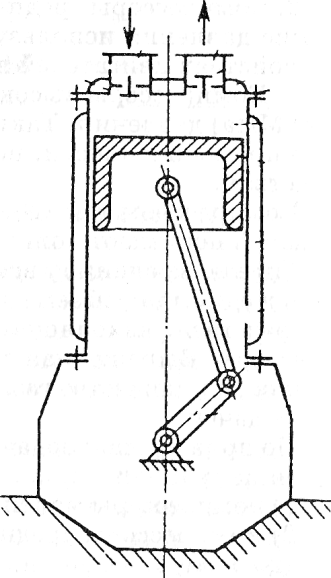

Для увеличения производительности иногда применяют поршневые компрессоры двойного действия (рис. 2).

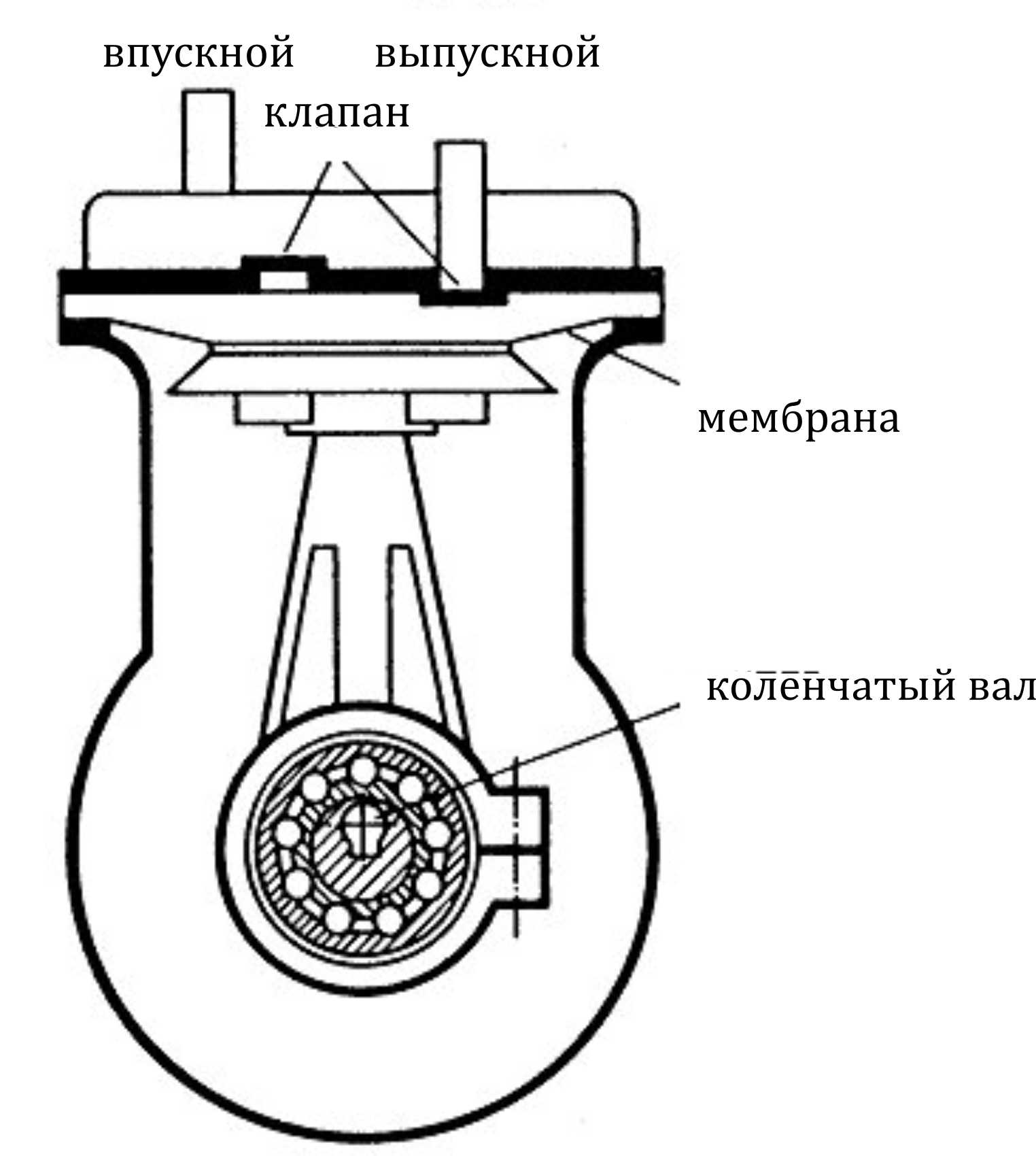

Мембранный компрессор

В мембранном компрессоре процесс получения сжатого воздуха

происходит в принципе так же, как и в поршневом, стой лишь разницей, что в нем подвижной поршень заменен жестко закрепленной гибкой мембраной . Замкнутый объем изменяется за счет деформации мембраны при возвратно-поступательном движении штока.

Рис. Мембранный компрессор:1-впускной (всасывающий) клапан; 2-нагнетательный клапан; 3-копус головки; 4-мембрана; 5-соеденительный шток;

6-коленчатый вал; 7-шатун; 8-вал электродвигателя.

Принцип действия мембранного компрессора заключается в том, что сжатие воздуха происходит за счет движения пластины, которая приводится в движение шатуном. При движении пластины (мембраны) вниз, создается разряжение, открывая впускной клапан. При достижении мембраной нижней точки клапан закрывается и начинается процесс сжатия. Далее — пластина поднимается, и, как только в полости сжатия достигнуто максимальное давление открывается нагнетательный клапан. После того, как сжатый воздух будет вытеснен из полости сжатия (верхняя точка мембраны), клапан закрывается.

Дата добавления: 2015-07-10 ; просмотров: 10664 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Современные типы компрессоров: поршневые, воздушные, винтовые.

Назначение каждого типа компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Другими словами компрессор — это оборудование, назначение которого состоит в повышении давления (за счет сжатия) и перемещении газообразных веществ.

Компрессорные машины и установки, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами.

Содержание статьи

Основными величинами (параметрами), характеризующими работу компрессора, являются объемная подача, начальное давление и конечное давление, частота вращения и мощность на валу компрессора.

Поршневой тип компрессора

Основными элементами поршневого типа компрессоров являются рабочий цилиндр и поршень, а так же всасывающий и нагнетательный клапаны, расположенные в крышке цилиндра.

Поршневой тип компрессора характерен возвратно-поступательном движении поршня, при этом осуществляются фазы процесса: расширение, всасывание, сжатие и выталкивание.

Способ действия поршневого компрессора, основанный на вытеснении газа поршнем, позволяет строить конструкции с малым диаметром и ходом поршня, развивающие высокое давление при относительно малой подаче.

На рабочей камере такого оборудования устанавливается обратный клапан, препятствующий обратному движения газа.

Недостатком этого типа оборудования являются высокий шум и вибрация при работе.

Основные типы воздушных компрессоров.

В современные типы компрессоров воздушных установок входят роторный, центробежный и осевой агрегаты.

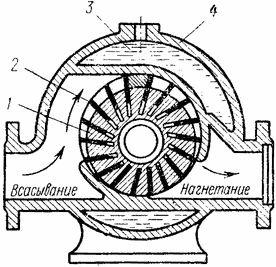

Роторный компрессор.

При вращении массивного ротора 2, в продольных пазах которого могут свободно перемещаться стальные пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 4 к напорному 5 и вытесняется в трубопровод.

Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это способствует малому весу установки.

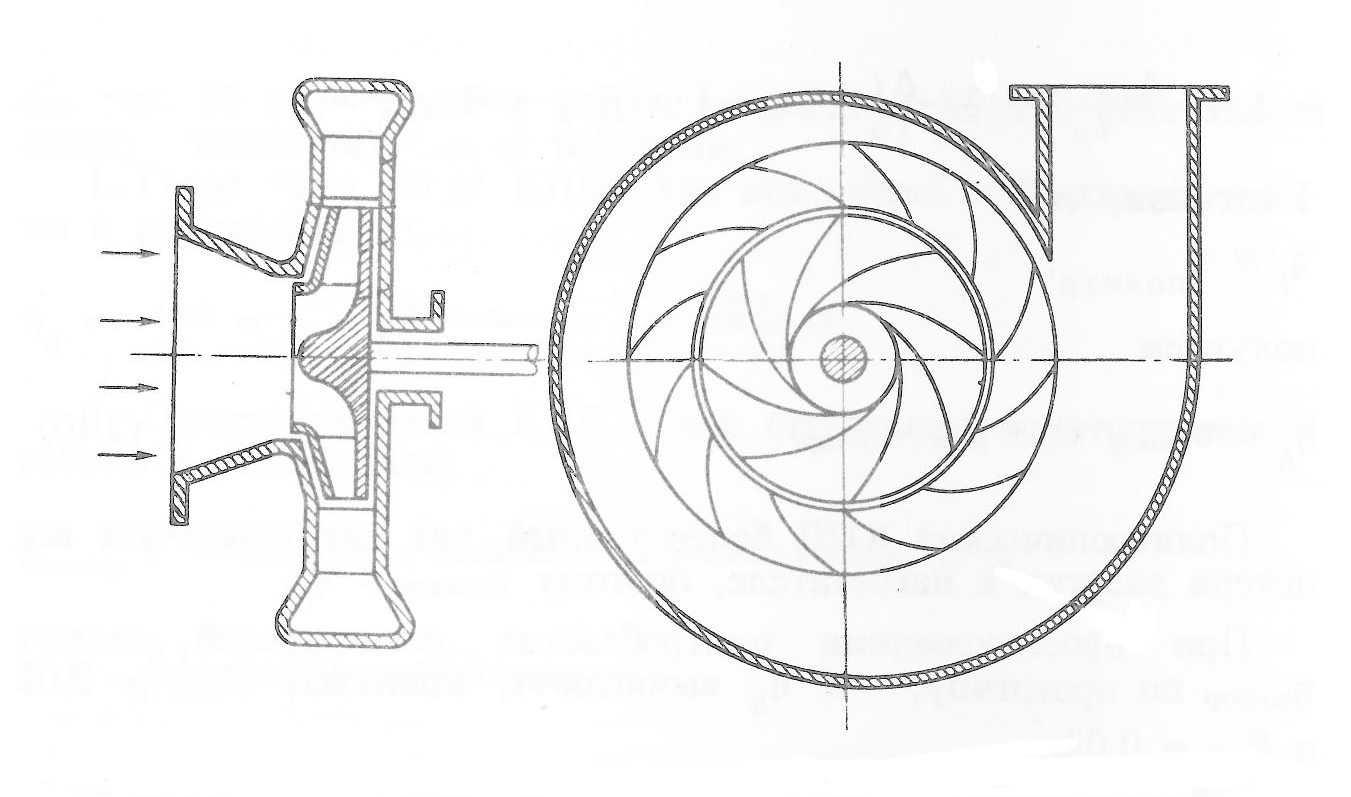

Центробежный компрессор

Принцип действия этого компрессора похож на принцип работы центробежного насоса.

Вал центробежного компрессора соединяется с валом приводного двигателя (электродвигателя) напрямую или через механическую передачу, передающую частоту вращения вала компрессора. Этим достигается уменьшение размеров компрессора, снижается его масса и стоимость.

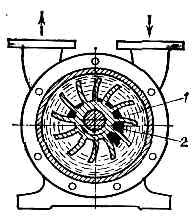

Осевой компрессор

На рисунке обозначено:

1 — рабочие лопасти;

2 — ротор;

3 — направляющие лопасти

Конструкция состоит из массивного ротора с несколькими венцами рабочих лопастей и корпуса, несущего венцы неподвижно направляющих лопастей.

Газ всасывается в приемочный патрубок и, двигаясь в осевом направлении, сжимается последовательно в лопастных ступенях компрессора.

Через напорный патрубок вытесняется в трубопровод, ведущий к потребителям. Привод осевых компрессоров – от электродвигателей, паровых и газовых турбин.

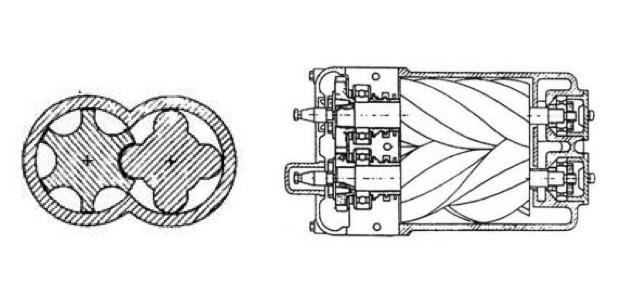

Винтовой тип компрессоров.

Компрессор винтового типа выделяется надежностью и большим ресурсом работы при низких значениях уровня шума и вибрации.

Принцип работы такого оборудования основывается на вращении двух винтов – роторов. Ротора вращаются друг навстречу другу. При вращении винтов создаются области разряжения, в которые всасывается воздух. Воздух проходит через входной фильтр – происходит очищение, смешивание с маслом, охлаждение.

Полученная смесь следует за движением винтов. Затем отделитель сепарирует масло от воздуха, который выходит из компрессора под давлением.

Винтовой компрессор не требует постоянного обслуживания, он быстро монтируется на раму без специально обустроенного фундамента.

Кроме того к преимуществам таких агрегатов относится небольшой вес, компактные размеры, долговечность и высокая надежность.

Область применения и классификация.

В промышленности компрессорное оборудование начали использовать с середины девятнадцатого века. Сначала они появились в Европе, а затем и в России.

Если компрессор соединить с приводом и каким-то дополнительным оборудованием, например газоохладителем, то получится компрессорная установка.

Многие виды компрессорных установок находят применение в технологических процессах в химической, нефтехимической, газовой сфере, в металлургии и пищевой промышленности и во многих других областях, вплоть до бытовой – например автомобильный компрессор.

Компрессоры монтируются как стационарно, так и в состав передвижных установок – прицепов.

Основные типы компрессоров:

Газовые – используются для сжатия газа или смеси газов. В зависимости от используемого газа они бывают кислородные, аммиачные, водородные и т.д.

Воздушные – используются для сжатия воздуха.

Циркуляционные – необходимы для обеспечения циркуляции газа в замкнутом технологическом процессе.

Многоцелевые – используются для попеременного сжатия различных газов.

Кроме того современные типы компрессорных установок, принято разделять по следующим параметрам:

По типу привода. Компрессоры могут работать с электродвигателем или с двигателями внутреннего сгорания. Соответственно, они бывают с прямой передачей (коаксиальные) и с ременным приводом. Коаксиальный компрессор выигрывает благодаря доступной цене и покупается для работы на даче в гараже и т.д., поскольку давление воздуха, выдаваемое аппаратом, не превышает 0,8 МПа.

По системе охлаждения. Бывает с жидкостное и воздушное охлаждение, либо вообще без охлаждения.

По условиям эксплуатации. Компрессоры могут быть стационарными, работающими только в помещении от электросети, или передвижными (переносными), которые работают на открытом воздухе и/или при низких температурах.

По давлению. По давлению такое оборудование подразделяется на четыре группы. Агрегаты низкого давления (0,15-1,2 МПа) используются в составе установок для сжатия газов (воздуха). Устройства среднего давления (1,2-10 МПа) применяются для разделения, транспортировки и сжижения газов в нефтеперерабатывающей, газовой и химической промышленности. Аппараты высокого давления (10-100 МПа) и сверхвысокого давления (свыше 100 МПа) используются в установках для синтеза газов.

По производительности. Производительность агрегата напрямую зависит от конструкционных параметров, таких как скорость вращения вала, диаметр цилиндра, длина хода поршня. По производительности принято разделять аппараты на 3 категории: малая – до 10 м 3 /мин; средняя – от 10 до 100 м 3 /мин; большая – свыше 100 м 3 /мин.

Для работы этого типа оборудования необходим двигатель. Основные типы приводов компрессоров и установок:

Электродвигатель или электропривод – устанавливается на оборудование небольшой мощности. Асинхронные двигатели устанавливаются на модели мощностью до 1000 кВт, синхронный привод устанавливается на оборудование мощностью до 6300 кВт.

Газотурбинный привод – в этом случае в качестве источника энергии используется газовая турбина. Устанавливается, когда несколько компрессоров установлены на одной станине и объединены одним коленчатым валом.

ДВС привод. В качестве привода используется двигатель внутреннего сгорания. Такой привод устанавливается на передвижные установки.

Видео: основные типы компрессоров

В соответствии со способом действия компрессоры можно разделить на три основные группы: объемные, лопастные и струйные.

При классификации по конструктивному признаку объемные типы компрессоров подразделяются на поршневые и роторные, а лопастные – на центробежные и осевые. Возможно также разделение на группы в зависимости от рода перемещаемого газа, вида привода, назначения компрессора.

Назначение и классификация компрессоров

С развитием технологий темпы производства растут, технологические процессы усложняются, а применяемое оборудование совершенствуется. Сейчас компрессоры повсеместно используются в машиностроении, металлургии, химической, газовой и других отраслях промышленности. В этой статье специалисты компании «ГенеТЭК» поделятся с вами своими знаниями о назначении данного оборудования, его классификации и устройстве.

Что это такое?

Компрессор — это оборудование для подачи газа под высоким давлением. Кузнечные мехи, выполняющие ту же функцию, были изобретены задолго до появления электричества. Несмотря на все разнообразие компрессоров 21 века, газ сжимается в них все по тому же принципу. Нынешнее оборудование отличают развитая конструкция и возможность работы с токсичными и взрывоопасными веществами.

Классификация компрессоров по принципу действия

Данные устройства разнообразны в своем исполнении. Механизм сжатия влияет на характеристики выходящего газа, что дает возможность максимально адаптировать оборудование под производственные нужды.

Более общая классификация опирается на принцип функционирования компрессора. Устройство может нагнетать газ фиксированным объемом или постоянным потоком. В первом случае модель называют объемной, во втором — динамической. Рассмотрим каждую группу подробнее.

Объемные компрессоры

Принцип их работы основан на попеременном заполнении камеры компрессора газом и последующим его вытеснением. Производительность объемных компрессоров зависит от частоты рабочих ходов. Данного рода оборудование зачастую применяется для закачки газа в ресиверы.

Производят следующие виды объемных компрессоров:

- поршневые,

- винтовые,

- кулачковые,

- спиральные,

- пластинчато-роторные,

- жидкостно-кольцевые,

- мембранные.

Поршневые

В конструкцию данного оборудования входят те же узлы, из которых состоит двигатель внутреннего сгорания: рабочий цилиндр, закрепленный на шатуне поршень, коленчатый вал, всасывающий и нагнетательный клапаны. Однако работает компрессор иначе. Коленвал посредством воздействия на закрепленный на нем шатун приводит поршень в действие. Тот, совершая возвратно-поступательные движения, сначала втягивает, а затем сжимает и выталкивает газ из цилиндра.

Существуют модели одинарного и двойного действия. В последнем случае поршень уменьшенной толщины разделяет цилиндр на две части. При работе устройства одна часть камеры сжимает газ, а другая при этом наполняется. Таким образом, за один оборот вала в камере происходят сразу два цикла сжатия.

Винтовые

В отличие от поршневых компрессоров обладают меньшим размером, повышенной устойчивостью и большей производительностью. В основе конструкции — винты в зацеплении. При их движении внутри цилиндра формируется подвижная камера. Интенсивная работа винтов предполагает быстрый износ деталей, для предотвращения которого зачастую применяют дополнительную масляную смазку.

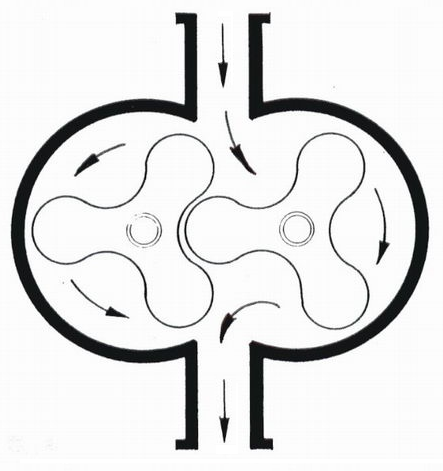

Кулачковые

Механизм работы таких компрессоров завязан на бесконтактном взаимодействии двух синхронно вращающихся роторов. Поток газа в устройстве движется перпендикулярно их осям. Для правильного функционирования форма роторов должна быть такой, чтобы они не создавали между собой промежутка при вращении. Таким образом, подобные компрессоры могут быть двух- и трехкулачковыми.

Спиральные

Нагнетание газа в этих компрессорах происходит благодаря двум спиралям. В процессе работы одна из них остается неподвижной, а другая, не вращаясь, совершает эксцентрические движения. Благодаря этому происходит движение потока газа по компрессору и непосредственное нагнетание вещества.

Пластинчато-роторные

Среди их преимуществ можно отметить компактность, отсутствие вибрации и низкий уровень шума при работе. Воздух нагнетается с помощью ротора с продольными пазами, внутри которых расположены подвижные пластины (шиберы). Механизм эксцентрично закреплен в корпусе (статоре) устройства. Это делается для того, чтобы при вращении центробежная сила прижимала пластины и образовывала подвижные камеры. При предельном выходе шиберов возникает разрежение и последующий впуск нагнетаемого вещества. На этапе сжатия газа объем полости уменьшается до достижения максимального показателя.

В роторно-пластинчатом компрессоре физические законы работают без постороннего вмешательства, в чем и заключается его надежность и простота. Конструктивное решение устройства обеспечивает постоянную смазку подвижных элементов, что позволяет исключить их сухой контакт, который может возникнуть при длительном простое оборудования, и снизить риск преждевременного выхода из строя. Даже износ пластины, который является неизбежным при длительной работе компрессора, не влияет на его производительность, так как компенсируется воздействием центробежной силы. Масляная пленка в сочетании с плотно прижатым шибером создает безупречную герметизацию и предотвращает потерю эффективности устройства. Долголетию оборудования также способствует отсутствие опорных подшипников и низкооборотистый мотор с прямым приводом.

Жидкостно-кольцевые

Название этого вида компрессоров говорит само за себя. Для работы такому оборудованию требуется вспомогательная жидкость. Когда ротор приходит в движение, она перемещается к стенкам статора и принимает кольцеобразную форму. При этом газ напрямую контактирует с жидкостью, частицы которой выходят вместе с ним. Для этого в конструкции устройства представлен узел сепарации. Обычно это оборудование используется для подачи газа, в котором изначально присутствует какое-то количество жидкости.

Мембранные

Могут работать круглосуточно и почти не требуют ремонта. В них установлена эластичная мембрана из полимерного материала, которая функционирует по принципу поршня. Во время нагнетания она сгибается в разные стороны и меняет объем камеры. Таким образом, перекачиваемый газ не соприкасается ни с чем, кроме мембраны и корпуса, и выходит чистым.

Динамические компрессоры

В основе конструкции таких устройств лежит лопаточная машина. Газ, двигаясь по системе роторов и статичных профилированных каналов корпуса, приводит ее в движение. Линии нагнетания и всасывания в таких устройствах сообщаются друг с другом, благодаря чему поток воздуха в системе движется беспрерывно. При этом производительность компрессора напрямую зависит от силы вращения ротора. Основное применение данных устройств — вентиляция и кондиционирование.

Динамические компрессоры делятся на следующие виды:

- осевые,

- центробежные.

Осевые

Данные компрессоры включают в себя чередующиеся лопаточные решетки ротора и статора. Первые называются рабочими колесами. Они представляют собой подвижные лопатки, крепящиеся к валу. Вторые — направляющие аппараты. Их лопаточные решетки статичны. Комплекс из рабочего колеса и направляющего аппарата называется «ступенью», а расстояние между двумя рядом находящимися лопастями — «межлопаточным каналом». Он относится к диффузорному типу. Это означает, что диаметр вписанных в него окружностей постепенно расширяется, двигаясь от передней кромки к задней.

В результате газовые частицы, оказавшиеся внутри рабочего колеса, подвергаются воздействию лопастей и выстраиваются в поток, движущийся по оси роторного вращения. После прохождения рабочего колеса воздух подается в направляющий аппарат. Благодаря такому свойству межлопаточного канала, как диффузорность, движение потока тормозится. Вследствие этого растет статическое давление. Межлопаточный канал имеет определенную кривизну, поворачивающую поток под нужным углом, чтобы улучшить подачу воздуха в последующее рабочее колесо. В итоге на каждом новом этапе давление потока повышается, его скорость внутри рабочего колеса увеличивается, а внутри направляющего аппарата — уменьшается. Тем не менее элементы прибора и компрессор в целом спроектированы так, чтобы воздух подавался с замедлением.

Центробежные

Основа этих компрессоров — рабочее колесо. На нем закреплены лопатки, уходящие от центра к краям. По их типу рабочие колеса делят на радиальные (с ровными лопатками) и реактивные (с изогнутыми лопатками). Вторые обладают более высокими характеристиками, особенно степенью сжатия.

Газ идет вдоль оси двигателя центробежного компрессора через рабочее колесо. С помощью диффузорного межлопаточного клапана он совершает поворот в радиальном направлении. Центробежная сила, создаваемая в рабочем колесе, повышает давление газа. После выхода нагнетаемое вещество попадает в диффузор, где происходит последующее торможение и преобразование его кинетической энергии во внутреннюю.

Другие классификации

Компрессоры подразделяются по области применения: энергетические, химические, холодильные и др.

Оборудование делят и в зависимости от типа сжимаемого газа: хлорные, азотные, воздушные и др.

Существует классификация компрессоров в соответствии со сферой использования: холодильные, энергетические и др.

По давлению на выходе устройства делятся на следующие виды:

- вакуум-компрессоры (газодувки);

- компрессоры низкого давления — от 0,15 до 1,2 МПа;

- компрессоры среднего давления — от 1,2 до 10 МПа;

- компрессоры высокого давления — от 10 до 100 МПа;

- компрессоры сверхвысокого давления — более 100 МПа.

Производительность данного устройства исчисляется в единицах объема сжимаемой среды в минуту. Она зависит от диаметра цилиндра, длины хода поршня и скорости вращения вала. Производительность компрессора может быть:

- малой — до 10 м3 /мин.;

- средней — от 10 до 100 м3 /мин.;

- большой — свыше 100 м3 /мин.

Преимущества аренды компрессоров в компании «ГенеТЭК»

Компрессор — это устройство, покупка и обслуживание которого обходятся дорого. На сегодняшний день профессионалы рекомендуют воздержаться от его приобретения. Вместо этого они советуют арендовать компрессоры у специализированных компаний.

ООО «ГенеТЭК» работает на рынке уже 10 лет. Компания предоставляет аренду качественное оборудование европейского и японского производства на выгодных условиях. Мы подберем нужный компрессор, подходящий под ваши нужды, а также осуществим его доставку и работы по разгрузке.

Наша компания ценит своих клиентов и настроена на продолжительное сотрудничество. Мы предлагаем бесплатные услуги по транспортировке оборудования по Москве и области при аренде на 3 месяца и дольше. Проверьте исправность компрессора перед отгрузкой и убедитесь, что «ГенеТЭК» работает честно.

По всем вопросам обращайтесь по телефону +7 (495) 120-27-47.

Классификация компрессоров

1 . По принципу действия компрессоры разделяют на :

— Объемные (поршневые , мембранные , роторные , ) ;

— Динамические или турбокомпрессоры (центробежные и осевые ) ;

2 . По величине давления, которое достигается в конце сжатия на :

— Низкого давления (до 1 МПа);

— Среднего давления (до 10 МПа);

— Высокого давления (до 100 МПа);

— Высокого давления — более 100 МПа или 1000 кгс/см2 .

3 . По производительности или подачи :

— Малые (до 10 м3/мин или до 0,1 м3 / с ) ;

— Средние (до 100 м3/мин ) ;

— Крупные ( более 100 м3/мин ) .

4 . Компрессоры могут эксплуатироваться в составе стационарных и подвижных установок. Согласно этому отличают

— транспортные ( авиационные , автотранспортные , железнодорожные и судовые).

5 . По типу среды, (поскольку машины предназначены для сжатия одних газов непригодны для сжатия других ) сжимается:

— Воздушные разных типов , наиболее распространенные и часто без особых требований ;

— Газовые — для сжатия любого газа , кроме воздуха: O2 , H2 , N2 , NH3 и других газов с особыми

требованиями ;

— Циркуляционные — обеспечивают рециркуляцию газов в замкнутом технологическом контуре ;

— Многоцелевые — в специальном исполнении, которые способны поочередно сжимать различные

газы ;

— Много служебные — могут одновременно сжимать различные газы .

6 . Значительная часть компрессорных машин эксплуатируется в составе установок , предназначенных для охлаждения. Согласно этому отличают:

— Холодильные компрессоры — для охлаждения до температуры среды и ниже — 150°С ;

— Криогенные — специальные машины , в которых газ хотя бы на одной из стадий цикла имеет

криогенную температуру (0 — 120°C ) .

Процесс сжатия газа:

— В поршневых компрессорах происходит при изменении объема цилиндра, за счет возвратно- поступательного движения поршня:

— В pomaцuoнном компрессоре происходит за счет уменьшения объема, в котором заключен газ, при вращении эксцентрично расположенного ротора;

— В центробежных машинах происходит за счет превращения центробежной силы, создаваемой в рабочем колесе;

— В осевых машинах происходит за счет воздействия лопаток рабочего колеса;

— В вакуум- насосах происходит за счет разности давлений, т.е. всасывание происходит при давлении ниже атмосферного, а нагнетание — при давлении, чуть выше атмосферного.

Состоит из корпуса, в котором эксцентрично расположен ротор с выдвижными лопастями. При вращении ротора лопасти выходят из пазов и образуют со стенками корпуса замкнутые камеры. В правой части корпуса в камерах создается разряжение, в результате которого через патрубок в нижнюю полость поступает газ. Благодаря эксцентричному расположению ротора, при вращении влево объем камер уменьшается, а давление газа в них увеличивается . Сжатый газ нагнетается в газопровод из левой части корпуса, через патрубок.

Преимущества: Небольшие габариты, присоединяется без кривошипо-шатунного механизма.

Недостатки: Низкий КПД, быстрый износ пластин, сильный шум при работе.

Поршневой компрессор является одним из первых видов компрессорных установок, который широко используется и на сегодняшний день. Его высокие рабочие показатели и возможность интенсивной эксплуатации при больших объемах производительности позволяют использовать поршневой компрессор в промышленном назначении и на небольших производствах.

Устройство и принцип работы поршневых компрессоров зависит от типа данных установок, которые могут быть различны:

— по количеству в оборудовании цилиндров – бывают одно-, двух- и многоцилиндровые;

— по виду расположения в установке цилиндров – W, V-образные, а также рядные;

— в зависимости от количества ступеней для сжатия воздуха в поршневом компрессорном оборудовании – многоступенчатые, одноступенчатые.

Однако, вне зависимости от своего типа, установки поршневые имеют базовое оснащение, характерное всем типам данных установок.

В идеальном поршневом компрессоре поршень вплотную подходит к крышке цилиндра (рис.1)

В реальном компрессоре поршень не может вплотную подойти к крышке цилиндра. Между крышкой цилиндра и крайним левом положением поршня всегда есть некоторое вредное пространство (рис.2)

Линия 4 — 1 происходит всасывание газа

Линия 1 — 2 происходит сжатие газа до объема V2 и давления P1

Линия 2 — 3 происходит выдавливание сжатого газа поршнем

Линия 3 — 4 происходит мгновенное падение давления до P1.

Vo — объем цилиндра; V1 — объем описываемый поршнем; V — объем засасываемый компрессором; P1 — давление всасывания; Р2 — давление нагнетания. Отношение V/ V1 — объемное КПД компрессора

|

Сжатый газ, находящийся во вредном пространстве, при движении поршня вправо расширяется, поэтому всасывание новой порции газа начинается только с точки 4′ (рис.2), таким образом, объем засасываемого воздуха V будет меньше объема V1 описываемого поршнем.

В одноступенчатом компрессоре конечное давление газа не может превышать 0,6 — 0,7 МПа или объемное КПД (степень сжатия) не более 6-7. Когда требуется более высокое давление газа применяют многоступенчатые компрессора ( на второй ступени давление до 4.9 МПа и т.д. до 150 МПа).

Устройство поршневых компрессоров является наиболее простым в одноцилиндровых установках. В состав данного оборудования ( см. рис.) входят такие элементы, как поршень, цилиндр, два клапана — для нагнетания и всасывания воздуха, которые находятся в крышке цилиндра. При работе установки, шатун, соединенный с вращающимся коленчатым валом, передает на поршень ограниченные движения по камере сжатия. В данном процессе происходит увеличение объема, находящегося между клапанами и нижней части поршня, что приводит к разрежению. Превышая сопротивление пружины, которая закрывает клапан, выполняющий всасывающие функции, атмосферный воздух открывает его и поступает в цилиндр по всасывающему патрубку.

Возвратное действие поршня приводит к сжиманию воздуха и возрастанию его давления. Нагнетательный клапан, который также удерживается пружиной, открывается потоком воздуха, находящегося под высоким давлением, после чего сжатый воздух попадает в нагнетательный патрубок. При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

Преимущества: позволяет получить максимально эффективную работу оборудования.

Недостатки: сжатый воздух, подаваемый данной установкой, поступает в виде импульсов, а не ровным потоком. Для выравнивания давления сжатого воздуха и его пульсации, поршневые компрессоры используются преимущественно с ресиверами, позволяющими исключить возможность перебоев, как в давлении подаваемого воздуха, так и в работе всего оборудования.

Также необходимо рассмотреть особенности конструкции и действия двухцилиндровых установок поршневого типа. В данном случае установка является одноступенчатой и оснащенной двумя одинаковыми по размеру цилиндрами (рис. 3). Работа цилиндров происходит в противофазе, в результате чего они всасывают воздух поочередно. Далее воздух сжимается до максимального уровня давления и вытесняется в нагнетающую часть оборудования.

Рис. 3 Схема работы двухступенчатой двухцилиндровой установки, с цилиндрами одинаковых размеров Рис. 3 Схема работы двухступенчатой двухцилиндровой установки, с цилиндрами одинаковых размеров |

Рис 4 Схема работы двухступенчатой двухцилиндровой установки, с цилиндрами различных размеров. Рис 4 Схема работы двухступенчатой двухцилиндровой установки, с цилиндрами различных размеров. |

В случае с двухступенчатыми двухцилиндровыми установками, оборудование оснащено цилиндрами различных размеров (рис. 4). Сжатие воздуха до определенного значения происходит в цилиндре первой ступени. Далее он переходит в межступенчатый охладитель (используется медная трубка), где охлаждается до необходимого уровня. Затем, попадая в цилиндр второй ступени, воздух дожимается, что позволяет получить максимально высокий уровень давления воздуха.

При этом специальным образом подбираются размеры обоих цилиндров – так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

Преимущества: — позволяет получить более эффективный уровень работы оборудования, в сравнении с одноступенчатыми установками,

— затрачивание минимального количества энергии при одинаковой мощности двигателя (так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием);.

— температура в цилиндрах двухступенчатых установок имеет значительно более низкий показатель, чем в компрессорах одноступенчатого класса (низкая температура обеспечивает надежность и эффективность работы всего оборудования, а также повышает ресурс поршневой группы).

— имеют производительность на 20% выше, нежели компрессоры других типов.

Особенности конструкции и принцип действия компрессоров поршневого типа отличаются своей сравнительной простотой в сочетании с высокой эффективностью работы оборудования, его практичностью и длительным сроком эксплуатации при интенсивном использовании. Эти преимущества сделали установки данного типа одними из наиболее популярных, как в быту, так в полупромышленном и промышленном использовании.

Многоступенчатые машины, в которых газ, проходя последовательно через каналы рабочих колес и получая кинетическую энергию, преобразует ее в давление

Во время работы центробежного компрессора( рис.5) частицам газа, находящимся между лопатками ( лопатки (каналы) бывают: 1) неподвижные; 2) поворотные) рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, сжимается и приобретает скорость. Сжатие продолжается в кольцевом диффузоре, где скорость газа уменьшается, а кинетическая энергия преобразуется в статическое давление.

Преимущества: — Возможно регулирование производительности при помощи угла поворота лопаток;

— масло и газ не вступают в контакт друг с другом, что является основным отличием от компрессоров объемного действия;

— возможность обработки больших объемов газа;

— слабо окисленное масло обеспечивает качественную смазку подшипников, зубчатых колес и уплотнений

Недостатки: Сложная конструкция, автоматизированный агрегат, требующий специального обслуживания.

Выбор компрессорного масла зависит от типа и конструкции компрессора, степени сжатия газа и окончательной температуры на выходе.

Вентиляторы — машины для перемещения газов, чаще воздуха, при степени повышения давления до 1,15 . В этом случае газ можно рассматривать как не сжимаемая жидкость, поскольку его плотность почти не изменяется и теория работы и расчета насосов и вентиляторов должна быть единой

В зависимости от создаваемого напора делятся на группы:

1. Низкого давления, с напором до 100 мм водяного столба;

2. Среднего давления, с напором 100 — 300 мм водяного столба;

3. Высокого давления, с напором 300 — 1200 мм водяного столба.

По принципу действия бывают:

1. Центробежные вентиляторы относятся ко второй и третей группам, т.е. их применяют для подачи газа при относительно больших напорах. Принцип работы схож с работой центробежного насоса.

2. Осевые вентиляторы относятся к первой группе, т.е. обеспечивают высокую производительность при малых напорах. Применяются не только в технологических процессах, но и для механической вентиляции.

Классификация и особенности применения воздушных компрессоров

Компрессорное оборудование, предназначенное для снабжения сжатым воздухом производственных процессов, имеет широчайший диапазон конструктивных особенностей. В данном обзоре рассмотрим классификацию современных компрессоров, присутствующих на рынке.

Классификация компрессоров по принципу действия

В лопастном компрессоре, одной из разновидностей которого является центробежный туробокомпрессор, сжатие газа происходит в результате взаимодействия потока воздуха с вращающейся и неподвижной лопастями. В результате особенностей конструкции данный вид оборудования способен создавать большие объемы воздуха низкого или стандартного давления. Установка данной техники целесообразна и окупает себя только при условии, если на предприятии существует постоянная потребность в компрессоре большой производительности, поскольку запуск турбины – это процесс чрезвычайно энергоемкий, а в лопастной конструкции не предусмотрена коррекция производительности в зависимости от объемов потребления.

Объемный компрессор, напротив, чаще всего применяется, когда количество потребляемого воздуха колеблется в зависимости от времени суток или дней недели. В оборудовании данного типа сжатие происходит внутри специальной полости, которая попеременно сообщается сначала с впускным, а затем с выпускным отверстием.

По форме и способу изменения объема рабочих камер объемные компрессоры подразделяются на:

поршневые , которые по расположению цилиндров могут быть горизонтальными, вертикальными и угловыми.

Особенности поршневой конструкции предполагают, что данные компрессоры – это довольно шумные агрегаты, имеющие высокий уровень вибраций, поэтому они требуют отдельного помещения и сооружения специального фундамента. Однако все недостатки поршневых компрессоров компенсирует достаточно низкая цена.

роторные , с вращающимся сжимающим элементом. Данный тип оборудования в свою очередь подразделяется по типу камеры сжатия.

Винтовые компрессоры оснащены двумя роторами, один из которых является ведущим, а другой ведомым. В результате вращения винтовой пары и происходит уменьшение объема полости сжатия. Главным преимуществом компрессоров данного типа является отсутствие неуравновешенных механических сил, что позволяет развивать более высокую скорость вращения вала и способствует повышению производительности. Кроме того, компрессоры данной конструкции занимают гораздо меньше места.

Спиральные компрессоры, как правило, состоят из нескольких блоков, в которых расположены две спирали, одна из которых движется внутри другой так, чтобы образовывались полости с изменяющимся объемом. Особенностью оборудования данного типа является небольшая производительность, а также минимальный уровень шума и вибраций.

Роторно-пластинчатые компрессоры состоят из вращающегося элемента с пластинами, которые в процессе вращения перемещают воздух в пространство с меньшим объемом. Минусом данной технологии является недостаточная надежность, обусловленная повышенным износом пластин.

Классификация по другим конструктивным и эксплуатационным особенностям

1. Подразделение по способу снижения трения в полости сжатия.

По данному параметру компрессоры подразделяются на масляные, безмасляные и безмасляные с нагнетанием жидкости. В случае с безмасляным оборудованием снижение нагрузки на соприкасающиеся поверхности происходит за счет применения материалов с низким коэффициентом силы трения.

Масляные и безмасляные компрессоры имеют как определенные недостатки, так и преимущества, и окончательный выбор между ними обычно происходит в зависимости от предназначения техники. Безмасляное оборудование обычно используется в тех видах производств, где технологический процесс требует полного отсутствия частиц смазки в подаваемом на линию воздухе и в окружающей атмосфере. К таким «чистым» отраслям промышленности относятся пищевая, фармацевтическая отрасли, а также производство микросхем.

2. По способу отвода тепла компрессоры подразделяются на машины с воздушным и водяным охлаждением. Водяное охлаждение чаще всего применяется в компрессорах высокой мощности, когда система воздушного охлаждения оказывается недостаточно эффективной. Однако следует учитывать, что водяное охлаждение предполагает дополнительные требования к организации компрессорной станции: необходима соответствующая инфраструктура подачи и отвода воды, кроме того вода должна соответствовать строгим нормативам по чистоте, указанным производителем.

3. По типу приводного двигателя различают электрические, дизельные и бензиновые компрессоры. Чаще всего, если в месте проведения работ есть доступ к электросетям, выбор падает на электрические компрессоры, так как они оказываются выгоднее с экономической точки зрения. До сих пор использование электроэнергии в качестве движущей силы является более дешевым способом. Если же такой возможности нет, используются дизельные или бензиновые компрессоры. Дизельные двигатели обычно отличаются меньшим расходом топлива, чем бензиновые, поэтому устанавливаются на более мощные машины.

4. С точки зрения потребительских характеристик необходимо отметить подразделение компрессоров по производительности и уровню создаваемого давления.

Производительность. Маломощные компрессоры предназначаются для небольших участков работ, их более производительные собратья устанавливаются на крупных предприятиях и даже объединяются в централизованные сети снабжения сжатым воздухом.

При указании нормативной производительности компрессора часто можно встретить различие между производительностью, рассчитанной по потребляемому на входе воздуху и по сжатому воздуху на выходе, пересчитанному к аналогичному объему при условии атмосферного давления. Если компрессор создает невысокое давление, эти величины обычно практически равны. При высокой компрессии выходная производительность может существенно падать, например, у поршневых агрегатов производительность на выходе в два раза меньше, чем входная.

Давление. Чаще всего для различных целей используются компрессоры нормального (7-10 МПа), низкого (от 1 до 7 Мпа) и высокого (до 100 Мпа) давления, однако в некоторых случаях, если речь идет о перекачке некоторых видов газов, используются агрегаты сверхнизкого (от 0,15 до 1,2 Мпа) и сверхвысокого (свыше 100 Мпа) давления. Кроме того, существуют вакуум-компрессоры, которые работают с давлением ниже атмосферного.

5. По наличию возможности перемещения компрессоров можно выделить стационарные машины и передвижные агрегаты, установленные на собственную колесную базу.

При выборе передвижного компрессора следует учитывать, что не все из них предназначены для транспортировки по дорогам общего пользования в качестве прицепа. Некоторые компрессоры оснащаются колесами исключительно для удобства транспортировки по объекту.

6. И, наконец, по типу используемых для сжатия газов компрессоры подразделяются на газовые и воздушные.

Принципиальное отличие газовых от воздушных компрессоров заключается в свойствах газов, для сжатия которых они предназначены. Некоторые газы требуют использования иных материалов в конструкции, другие могут иметь определенные особенности сжатия.

Компрессоры, общие сведения, классификация

Лекция 7.

Компрессорами называются машины, предназначенные для сжатия и перемещения газов. Давление на выходе из компрессоров превышает давление на входе более чем на 15 %, что требует учета термодинамических явлений, происходящих в процессе сжатия. В этом состоит существенное отличие компрессоров от вентиляторов.

В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов. Способ передачи энергии является основой классификации компрессоров по принципу действия. По этому признаку все многообразие компрессорных машин можно разделить на объемные, динамические и струйные.

В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем вследствие перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется то с полостью низкого, то с полостью высокого давления газа, а некоторое время камера отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным относятся все виды поршневых, винтовых и роторных компрессоров.

В динамических, или турбокомпрессорных, машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим относятся центробежные, диагональные, осевые и вихревые компрессоры.

В струйных компрессорах повышение давления основано на увлечении сжимаемого газа струей пара, жидкости или газа.

По создаваемому давлению нагнетания все компрессоры делятся на следующие группы:

1. Компрессоры низкого давления, сжимающие газ до 1 МПа. Такие машины часто называют компрессорами общепромышленного или общего назначения. Они изготовляются большими сериями и являются наиболее распространенными.

2. Компрессоры среднего давления, сжимающие газ до 10 МПа. Такие давления используются в холодильной технике, пусковых устройствах двигателей внутреннего сгорания и т. п.

3. Компрессоры высокого (до 100 МПа) и сверхвысокого (выше 100 МПа) давления. Такие компрессоры применяются в химической промышленности, порошковой металлургии и других производствах.

Компрессоры также делятся по величине подачи. Под подачей понимают количество газа, подаваемого компрессором потребителю за единицу времени. В том случае, если подача выражается в единицах объема за время, то объем определяется при параметрах газа, находящегося перед всасывающим патрубком компрессора. Выраженная таким образом подача называется приведенной, а количество газа, подаваемое за один ход поршня, называют подачей.

По приведенной подаче поршневые компрессоры делятся на следующие группы:

1) компрессоры малой подачи, величина которой менее 0,1 м 3 /с;

2) компрессоры средней подачи с диапазоном ее измерения от

3) компрессоры большой подачи. Они имеют производительность больше 1 м 3 /с.

По виду сжимаемого рабочего вещества компрессоры делятся на воздушные, кислородные, фреоновые и т. д. Классификация по этому признаку в некоторой мере указывает на особенности конструкции компрессора.

Иногда компрессоры по виду двигателя привода делят на электрокомпрессоры, компрессоры с приводом от паровой машины и с приводом от двигателей внутреннего сгорания.

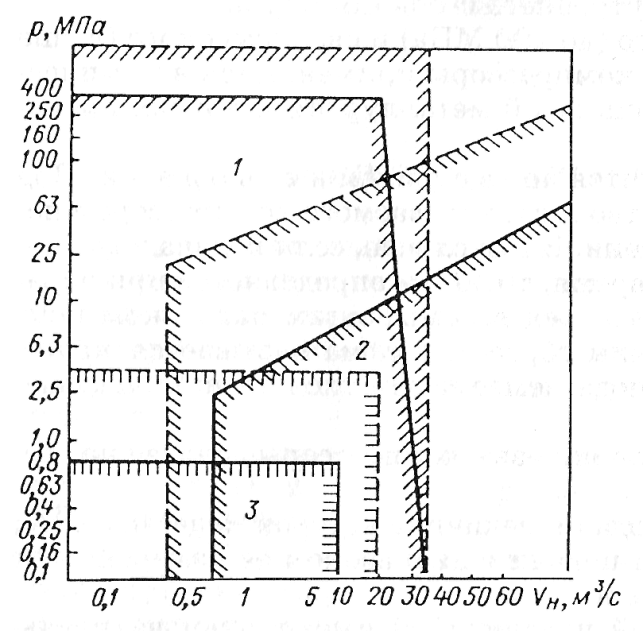

Несмотря на многие признаки, по которым классифицируются компрессоры, основными из них являются давление и производительность. На рис. 7.1 показаны области рационального использования различных компрессорных машин в зависимости от создаваемого давления и производительности.

Рис. 7.1.Области рационального использования компрессорных машин:

1 — объемных поршневых; 2 — динамического действия (центробежных и осевых);

3 — объемных винтовых и ротационных; ———-практическое применение;———

Поршневые компрессоры являются наиболее распространенными и используются в том случае, когда требуются относительно малые подачи при любых давлениях. Поршневые компрессоры средней подачи общепромышленного назначения конкурируют с винтовыми компрессорами. Поршневые компрессоры по затратам энергии имеют преимущества перед всеми другими типами компрессоров, однако по металлоемкости, габаритным размерам, ремонтопригодности, межремонтному ресурсу они уступают другим машинам и, как правило, дороже, чем винтовые.

Для обеспечения большой подачи используют преимущественно машины динамического действия, т. е. центробежные и осевые

Объемные компрессоры находят применение и как вакуум-насосы, создавая относительно атмосферного давления пониженное (до 10 Па) давление газа в системах.

В системах жизнеобеспечения наиболее широкое распространение имеют поршневые, винтовые и центробежные компрессоры.

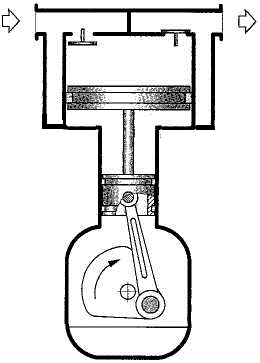

Поршневой компрессор изображен на рис. 7.2. При возвратно-поступательном движении поршня осуществляются такие фазы процесса: расширение, всасывание, сжатие и выталкивание. Принцип действия поршневого компрессора, основанный на вытеснении газа поршнем, способствует созданию конструкции с такими диаметром и ходом поршня, которые позволяют развивать высокое давление при относительно малой подаче.

Рис. 7.2.Поршневой компрессор.

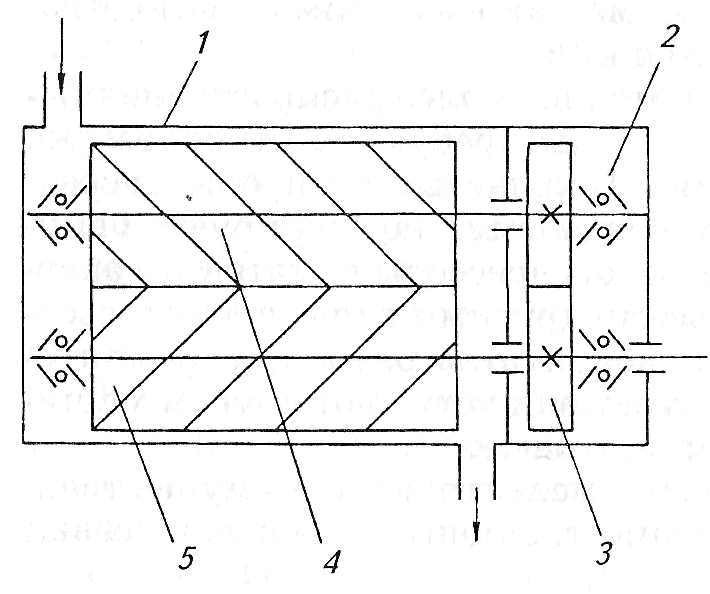

Винтовой компрессор (рис. 7.3) имеет два винта специального профиля, взаимное расположение которых и зазор между которыми строго фиксированы. При вращении винтов в результате периодического попадания головок зубьев винтов во впадины последовательно осуществляются процессы всасывания, сжатия и нагнетания.

Рис. 7.3. Винтовой компрессор.

1 — корпус; 2 — подшипники; 3 — шестерни; 4 —ведомый ротор; 5 — ведущий ротор

Центробежный компрессор (рис. 7.4) действует аналогично центробежному насосу. Вал центробежного компрессора соединяется с валом приводного двигателя или непосредственно, или через механическую передачу, повышающую частоту вращения вала компрессора.