Как сделать ресивер для компрессора своими руками?

Ресивер для компрессора своими руками: инструкция и правила сборки

Во многих компрессорных агрегатах для повышения эффективности работы с сжатым воздухом применяются ресиверы – емкости для хранения воздуха под давлением. Исходя из интенсивности и объемов работ могут применяться емкости на 50, 100 литров, иногда больше. В данной статье мы разберем, как выполнить дополнительный ресивер для компрессора своими руками, для чего он вообще нужен и какие характеристики стоит учитывать при его сборке.

Для чего нужен ресивер?

Ресивер необходим для компрессора для выполнения следующих функций:

- Ресивер накапливает в себе сжатый воздух, что способствует уменьшению вибраций в системе. Это в свою очередь уменьшает нагрузки на основание и снижает уровень шума от стационарной установки;

- Стабилизирует давление воздуха, подаваемого непосредственно в рабочую область. При этом перепады в давлении неизбежны, так как работа любого компрессора предусматривает фазу нагнетания и всасывания воздуха;

- Очистки воздуха от конденсата. В противном случае из-за повышенного давления повышалась бы и влажность воздуха, что приводило к коррозии стальной поверхности компрессора;

- Обеспечивает подачу сжатого воздуха при подключении дополнительного потребителя, а также при перебоях в работе компрессора.

Для получения больших объемов сжатого воздуха штатного ресивера может быть мало. К примеру, для пескоструйной обработки больших поверхностей вместо более мощного компрессора приобретается дополнительный ресивер.

Помимо этого, дополнительный ресивер дает возможность реже пользоваться компрессором, уменьшив таким образом потребление электроэнергии!

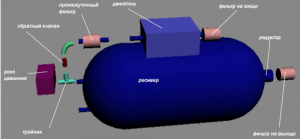

С конструктивной точки зрения ресивер представляет из себя герметичный бак в большинстве случаев емкостью 50-100 литров. В случае со стационарными агрегатами могут использоваться емкости до 500-1000 литров. Устройство комплектуется конденсатоотводчиками, воздушными фильтрами и запорной арматурой для соединения к рабочему прибору и основному агрегату, потребляемому сжатый воздух, будь то краскопульт, сопло и др.

Емкость для сжатого воздуха изготавливается стальной – как правило из сталей 16ГА2Ф или 10ХСНД, отличающихся устойчивостью к образованию коррозии. Однако в случае с компрессорами малой мощности могут использоваться и пластиковые ресиверы, и даже из высокопрочной резины.

В паре с установкой ресиверы могут комплектоваться как вертикально, так и горизонтально. Первая в большинстве случае используется в стационарных агрегатах, вторая – в передвижных. Каждый вид предлагает свои минусы и плюсы. Например, для горизонтальных ресиверов нужен трубопровод меньшей протяженности, поскольку они более компактные, однако в вертикальных заметно легче выполнять отвод конденсата.

Определяемся с параметрами

Помимо вместительности, ресивер для компрессора может характеризоваться по следующим параметрам:

- Требованиям к месту размещения (в пределах загрязненного механическими частицами воздуха, например, недалеко от циркулярных пил, вдали от взрывоопасных, горючих материалов и источников тепла).

- Условиям работы (относительная влажность воздуха не должна быть больше 75-80 процентов, температура в районе 15-40 градусов).

- Максимальным показателям влажности воздуха.

Согласно требованиям ПБ 03-576-03 запрещается использовать ресиверы, имеющие дефекты на поверхности, будь то коррозия, вмятины и трещины, а также не прошедшие проверку работоспособности стенок емкости.

Характеристики ресивера для компрессора подбираются следующим образом. Первым делом определяются максимальные и минимальные показатели давления, продолжительность работы и необходимый расход сжатого воздуха. Следующим шагом при помощи таблицы с онлайн-расчетами, которую можно запросто найти в интернете по запросу, находятся искомые данные. К примеру, в случае с максимальным/минимальным перепадом давления в 4/3 ат, продолжительностью максимальной нагрузки в 5 минут и расходом воздуха в 0,1 м 3 /мин оптимальным показателем объема бака ресивера будет считаться 500 литров.

Этот метод ориентирован на время, в течение которого ресивер будет полностью опустошен. Однако существует и более простая табличная методика, позволяющая соотнести потребляемую мощность компрессора с объемом ресивера. Среди них стоит выделить наиболее часто используемые соотношения:

- До 550 литров для компрессоров мощностью до 20 кВт;

- До 300 литров для 10 кВт моделей;

- И до 100 литров для 5 кВт изделий.

При необходимости промежуточные значения можно вычислить интерполяцией. Существуют и экспериментальные зависимости. Согласно одной из них емкость резервуара ресивера не должна быть менее производительности компрессора в течении 8 секунд постоянной работы. В таком случае объем бака при показателе расхода воздуха в 400 л/мин можно вычислить так:

V = (400*8)/60=53,33 л

Округлив в большую сторону получим 54 литра.

Дополнительный ресивер для компрессора своими руками

Некоторые работы в мастерской или в домашнем хозяйстве могут требовать повышенного расхода сжатого воздуха, обеспечить который не способны бытовые компрессоры. Одним из возможных решений станет разместить дополнительный ресивер для компрессора. Стоимость подобного приспособления, исходя из объема, будет составлять 12-15 тысяч рублей, если брать в магазине, однако ничто не мешает сэкономить и сделать ресивер своими руками. Дополнительным плюсом в сторону второго решения выступает и то, что большая часть предлагаемых в магазине моделей предназначены для штатных компрессоров, именно поэтому цена на них такая высокая!

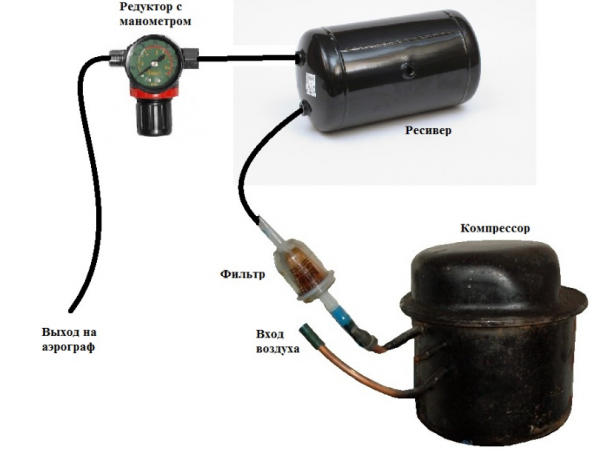

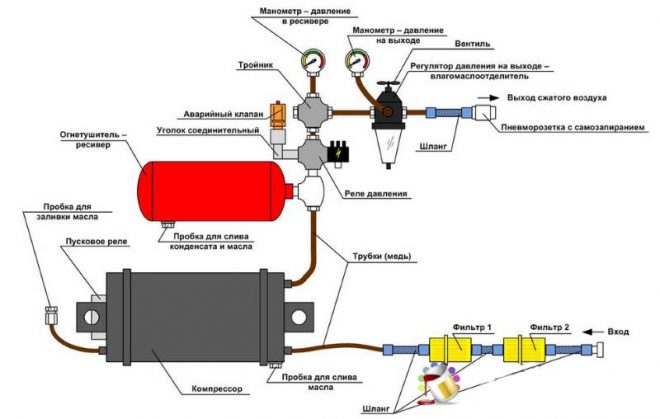

Соединение дополнительного ресивера обычно осуществляется последовательно к основному, а потому, в зависимости от нужного объема, для работы может сгодиться обычный корпус огнетушителя или баллон, оставшийся от сжиженного газа.

Как и в случае со сборкой мангала из газового баллона, выполнение самодельного ресивера начинается с тщательной очистки баллона от остатков газа. С этой целью первым делом устраняется входной вентиль. Важно заметить, что удалять вентиль нельзя при помощи электроинструмента, так как внутри могут находиться остатки газа!

После этого баллон на сутки заполняется водой. Далее в емкость вкручиваются резьбовые пробки с прокладками или ввариваются трубчатые разветвители для шлангов. В конце баллон следует обработать атмосферостойкой краской!

На дне емкости можно установить конденсатоотводчик, также не лишним будет присутствие на ресивере манометра или реле давления. В случае с конденсатоотводчиком его типоразмер следует выбирать исходя из габаритов присоединительной резьбы, рабочего давления и производительности компрессора. Средняя стоимость конденсатоотводчиков находится в районе 2,5-3 тысяч рублей.

Ниже на фото можно увидеть готовый дополнительный ресивер для компрессора, размещенный поверх сваренной из стального прута треноги.

При работе с самодельным устройством следует учитывать такие моменты:

- При снижении давления придется уменьшить и показатель продолжительности работы с привычных 75-80 процентов до 50-60. При меньших показателях собранный своими руками элемент использовать нецелесообразно;

- Прежде чем давать полную нагрузку на электродвигатель компрессора, стоит первоначально проверить возможность его работы в паре с дополнительным ресивером! С этой целью привод компрессора запускается на холостом ходу, после чего при продолжительном включении (больше 20 минут) расходомером вымеряется перепад давлений. При этом дополнительный ресивер годится для работы, если давление при проверке не будет опускаться ниже минимального значения;

- В случае с дополнительной емкостью установка конденсатоотводчика считается обязательной.

Что ж, теперь вы знаете, для чего нужен ресивер, что он из себя представляет, какими характеристиками обладает, а также как производится установка дополнительного баллона к основной емкости. Надеемся представленные советы будут для вас полезными. Удачи!

Как сделать ресивер для компрессора 12В из огнетушителя? Фото, видео

- Необходимые детали

- Инструкция по сборке

- Видео

С помощью компрессора на 12 Вольт можно подкачивать шины, удалять мусор и пыль, продувать (очищать) решетчатые элементы, накачивать мячи, подавать сжатый воздух в краскопульт и т. д. Если компрессор снабдить ресивером, то облегчится режим его работы. Ведь такая емкость создает запас сжатого воздуха, что позволяет делать перерывы в работе компрессора. При этом возрастет качество подаваемого воздуха, поскольку ресивер выравнивает давление, сглаживает пульсации, охлаждает поступающий от компрессора сжатый воздух и собирает конденсат.

- Читайте также, как сделать прибор для промывки форсунок своими руками

Сборка ресивера для компрессора 12В — необходимые детали

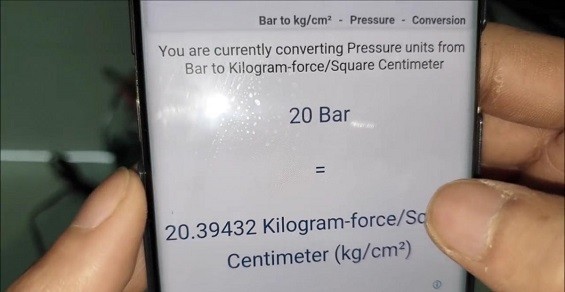

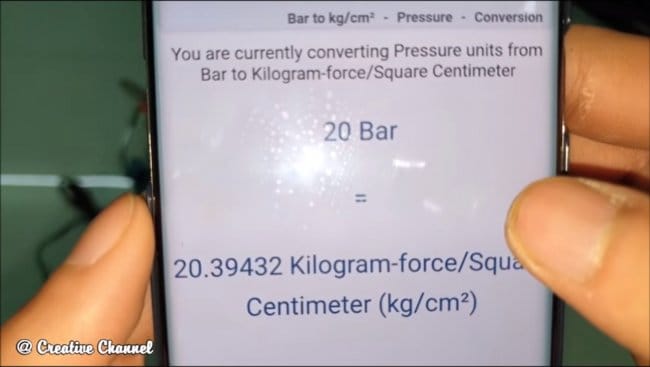

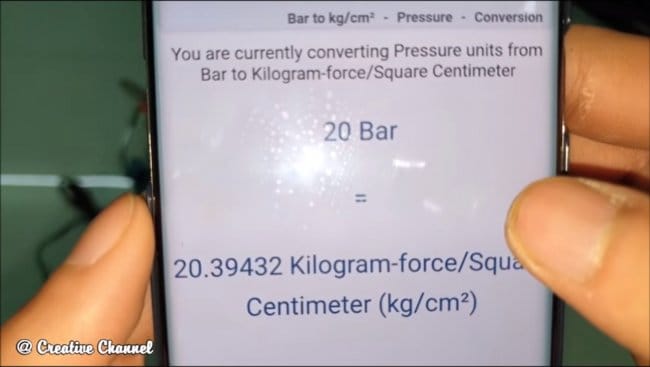

Наша установка будет состоять из двух основных частей: компрессора и ресивера — корпуса огнетушителя. Для безопасной и надежной работы устройства важно, чтобы давление, создаваемое компрессором (140 psi ? 10 bar ? 10 кг/кв. см), не было больше давления, на которое рассчитан корпус огнетушителя (20 bar ? 20 кг/ кв. см).

Для создания установки, работающей в автоматическом режиме, нам понадобятся следующие принадлежности:

- запорный узел на ресивере с системой каналов с резьбой;

- предохранительный клапан;

- манометр со шкалой в барах;

- switch-реле давления;

- вентиль в виде шарового крана;

- спиральный и линейный шланги;

- пневмопистолет;

- аккумулятор на 12 Вольт;

- фитинги, штуцеры и переходники.

Для сборки отдельных узлов в единое целое нам будут нужны:

- ключи и плоскогубцы;

- дрель и кримпер (средство для обжима наконечников проводов);

- ножовка и ножницы;

- уплотнительные кольца и ФУМ-лента;

- проволока вязальная и скотч двухсторонний;

- кусок пластиковой трубы.

Инструкция по сборке ресивера из огнетушителя для компрессора 12 В своими руками

Под ресивер лучше выбрать огнетушитель с большим объемом. В этом случае его эффективность при работе в паре с компрессором будет выше.

Далее выкручиваем запорный вентиль со шлангом, вытряхиваем из корпуса его содержимое (обычно это вещество на основе фосфатов аммония, как наиболее дешевое, но могут быть и другие составы).

Промываем корпус огнетушителя изнутри чистой водой несколько раз. Обтираем емкость снаружи чистой тряпкой и высушиваем внутренний объем с помощью фена для сушки волос.

Комплектация ресивера

Еще раз сравниваем характеристики компрессора и бывшего корпуса огнетушителя. Убеждаемся в том, что наш ресивер по всем параметрам будет соответствовать возможностям компрессора.

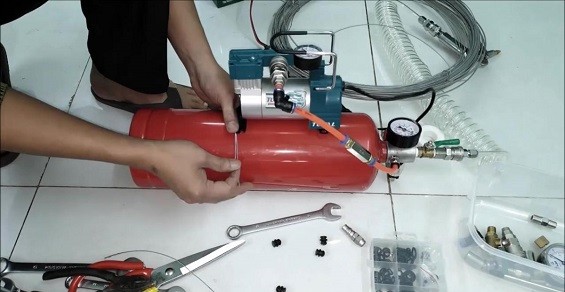

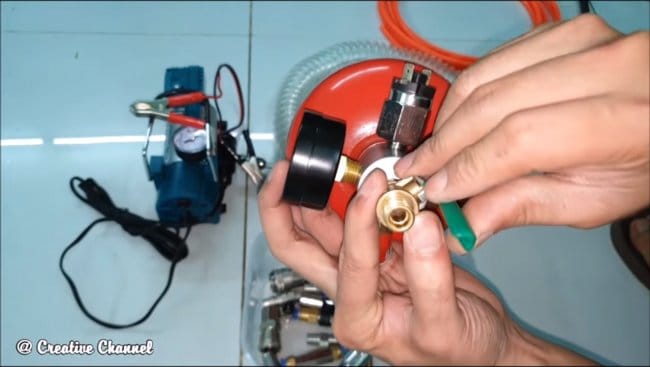

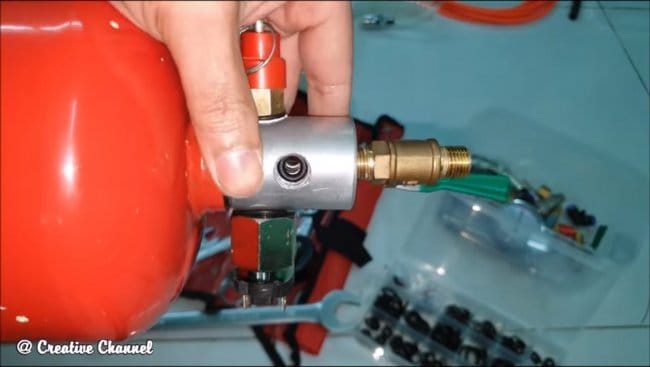

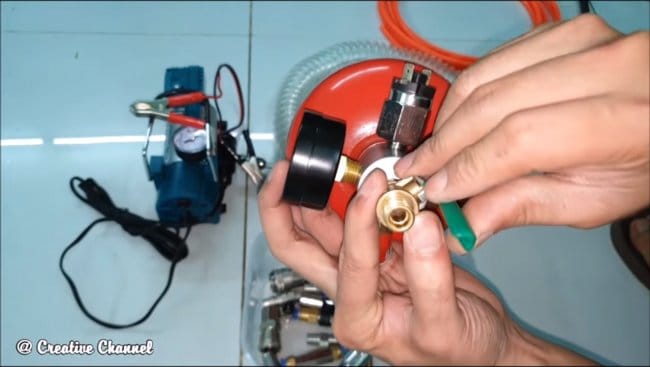

Вворачиваем в горловину металлической емкости запорный узел с центральным каналом и четырьмя боковыми сверлениями с резьбой.

В один из боковых каналов вворачиваем предохранительный клапан, отрегулировав его на меньшее давление открытия.

Из двух имеющихся в наличии манометров, выбираем тот, который проградуирован в единицах давления бар, и также вворачиваем его в другой боковой канал на запорном узле.

В два оставшихся канала вворачиваем переходник и switch-реле давления — основной элемент системы автоматики, включающий компрессор, когда давление в ресивере станет меньше рабочего.

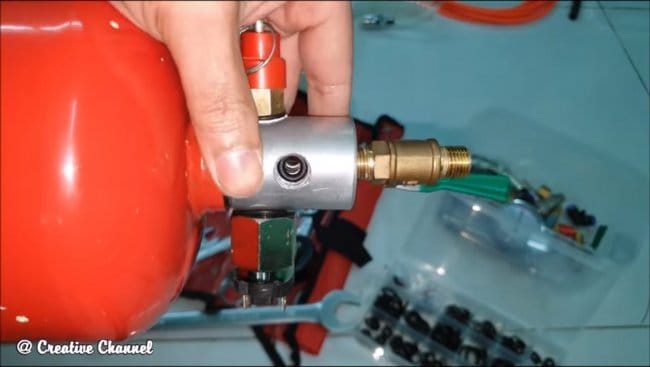

Сверху в запорный узел вворачиваем шаровой кран подачи сжатого воздуха из ресивера или его перекрытия.

Далее с помощью набора резиновых колец, ФУМ-ленты и ключей герметизируем и упрочняем места соединений всех элементов с запорным узлом и последний — с корпусом будущего ресивера.

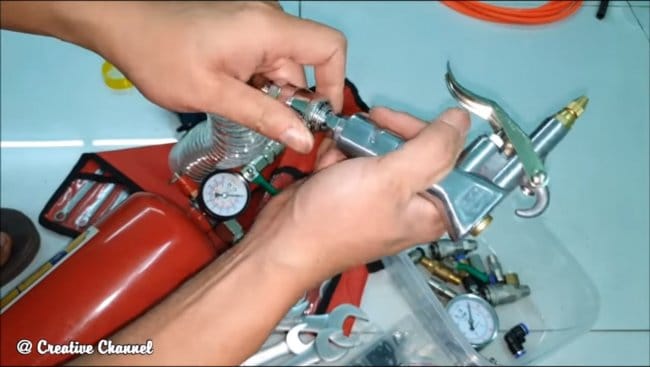

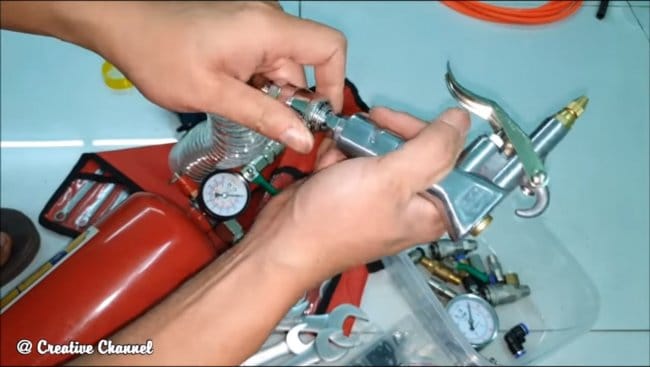

Остается навернуть на шаровой кран переходник для установки спирального шланга, используя уплотнительное кольцо и ФУМ-ленту. На его другом конце будет прикреплен через такой же переходник инструмент, работающий от сжатого воздуха (у нас — пневмопистолет).

Обвязка компрессора

Предварительно проверяем его работоспособность, подключая к 12-вольтовому аккумулятору. Убеждаемся, что с ним все в порядке.

- Смотрите также, как сделать автомобильное зарядное устройство своими руками

На выходной штуцер компрессора надеваем переходник для шланга. Уплотняем с помощью ФУМ-ленты и прочно затягиваем ключами шестигранный соединитель.

Устанавливаем компрессор на ресивер в то место, где он будет позже закреплен. Отрезаем ножницами шланг на выходе, оставляя небольшой отросток, на который надеваем пластиковый прямоугольный фитинг. Он необходим для придания нужного направления шлангу, который будет выходить из него, и соединяться с переходником на ресивере. Между двумя последними деталями в шланг врезается шестигранный соединитель — он же обратный клапан.

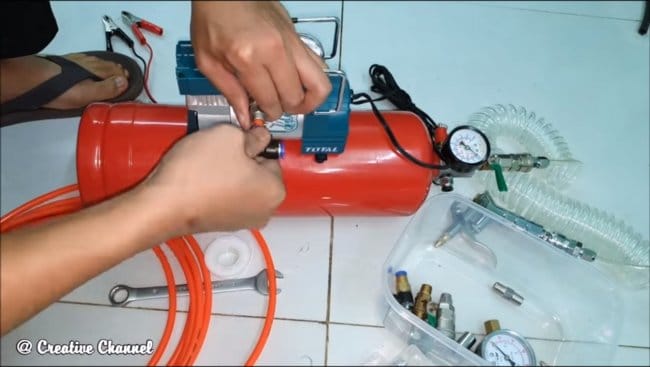

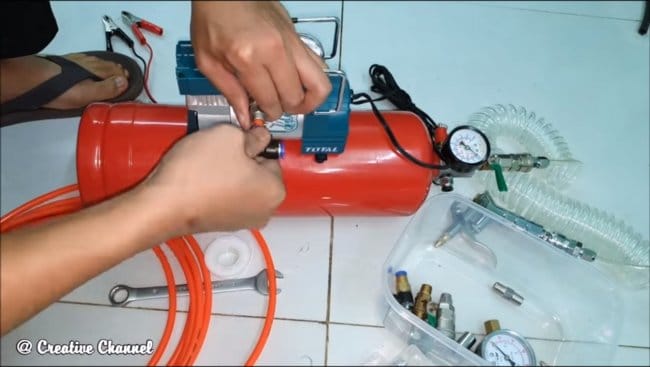

Установка компрессора на ресивер

Наклеиваем на опорные поверхности основания компрессора полоски двухстороннего скотча. Это позволит предварительно зафиксировать узлы относительно друг друга, а в дальнейшем способствовать прочности соединения.

Затем с помощью плоскогубцев и вязальной проволоки, которую пропускаем через отверстия в основании, прочно прикручиваем компрессор к ресиверу.

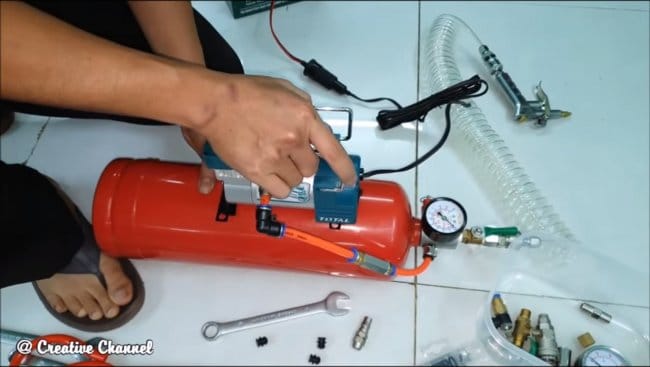

Изготовление опорной части установки

Для этого понадобится кусок пластиковой трубы, по размеру сопоставимый с наружным диаметром ресивера. С помощью ножовки отрезаем от трубы три кольца равной ширины.

В двух кольцах делаем поперечный разрез, чтобы их было можно надеть на ресивер. Третье кольцо разрезаем на две равные части. Они, собственно, и будут «ножками» нашей установки.

В двух кольцах в диаметрально противоположных разрезам точках сверлим отверстия с помощью дрели. То же самое делаем и в полукольцах по их центру. Соединяем попарно кольца с полукольцами посредством шурупов и дрели, вворачивая метизы со стороны разрезного полного кольца.

- Схема бортового компьютера для ВАЗ Калины

На внутреннюю часть разрезных колец, прикрывая головки шурупов, приклеиваем по полоске двухстороннего скотча для фиксации колец на корпусе ресивера снизу.

Устанавливаем кольца на ресивер, разжимая их по разрезу. Для прочности фиксации колец на поверхности ресивера под каждый конец кольца, начиная от разреза и ниже, также приклеиваем по полоске.

Выбор давления в ресивере и настройка реле

После подсоединения шлангов и включения компрессора, проверяем нарастание давления в ресивере по манометру и работоспособность установки с помощью пневмопистолета при отключенном питании. Стравливаем давление в ресивере с помощью предохранительного клапана, потянув за кольцо на штоке.

Разрезаем одну жилу провода от компрессора и подсоединяем ее концы к реле давления с помощью наконечников и кримпера. Снова включаем компрессор и убеждаемся, что давление в ресивере нарастет.

С помощью шестигранника регулируем максимальное давление в ресивере, мы выбрали равное 7 бар. Теперь во время очистки поверхности от мусора с помощью пневмопистолета, подкачке шин велосипеда и т. д. реле будет поддерживать давление в ресивере, равное 7 барам, путем автоматического включения и отключения компрессора.

Видео о сборке ресивера для компрессора 12В своими руками:

Воздушный ресивер для компрессора

Компрессор представляет собой довольно сложную инженерную конструкцию, которая включает в свой состав множество узлов и агрегатов, в том числе и такой, как ресивер. Так называют сосуд, в котором хранят сжатый газ, вырабатываемый в процессе работы компрессора.

Для чего нужен ресивер в компрессоре

Ресивер, входящий в состав нагнетателя обеспечивает решение нескольких сложных задач, в частности:

- Гарантирует стабильный напор рабочей среды, транспортируемой к потребителям.

- Обеспечивает транспортировку газа в то время, когда компрессор начал работать с перебоями, либо к воздухопроводной системе подключили дополнительного потребителя.

- Очистку сжатой воздушной смеси от скопившейся влаги.

- Накопление газа в этой емкости приводит к уменьшению вибраций в компрессоре. Это в свою очередь снижает уровень силовых нагрузок, оказывающих воздействие на фундамент.

- Для выполнения работ, которые связаны выработкой большого количества газа штатно, установленного сосуда может не хватить, то вместо покупки и установки более сильного компрессора, на старый компрессор устанавливают дополнительную емкость.

- Ресивер обеспечивает включение компрессора с определенной периодичностью, а это приводит к понижению расхода электрической энергии.

По сути, ресивер для компрессора – это емкость определенного размера. Для мобильных компрессоров применяют емкости с объемом от 50 до 100 литров. Для стационарных агрегатов используют ресиверы объемом до 1000 литров.

На них устанавливают фильтры, которые выполняют очистку газа от влаги, кроме этого в конструкцию ресивера входят конденсатоотводчики, запорная арматура. С ее помощью производят подключение компрессора к потребителям.

Для изготовления ресиверов применяют коррозионностойкие стали 10ХСНД или 16ГА2Ф, между тем, в редких случаях, для агрегатов небольшой мощности применяют полимеры или эластомеры повышенной прочности.

Производители выпускают два типа емкостей – горизонтальные и вертикальные. Первое исполнение применяют для компрессоров передвижного типа, второе исполнение, используют стационарных компрессоров.

Каждое из исполнений обладает своими достоинствами и недостатками. Например, в вертикальной конструкции проще выполнить отвод воды, в то время как горизонтальные имеют более компактные размеры и они требуют наличие трубопроводов меньшей длины.

Как подобрать оптимальные параметры ресивера

Как и всякое техническое изделие, ресивер обладает рядом технических параметров. Среди них такие как:

- Объем, л.

- Влажностью.

- Параметрами эксплуатации, то есть предельными значениями влажности, температуры.

- Характеристиками места установки компрессорного агрегата. Его нужно монтировать на удалении от источников тепла, пожаро — и взрывоопасных веществ. Нежелательно наличие в воздухе присутствия посторонних частиц в воздухе, например, на заготовительных участках.

Правила безопасности гласят о том, недопустимо использование ресиверов, не прошедших соответствующую проверку, на поверхности которых присутствуют механические повреждения виде трещин, следов действия коррозии.

Подбор ресивера осуществляют на основании довольно простого расчета:

- Определяют необходимый расход воздушной смеси, длительность расхода, предельные значение рабочего давления.

- Применяя специальные расчетные таблицы, они существуют и в бумажном виде, и в виде интернет приложений. Например, при производительности 0,1 кубометра в минуту, длительности предельной нагрузки 5 минут и в пределах напора 3/4 (мин/мах), объем ресивера составит порядка 500 литров.

Такой способ расчета ориентирован на время, которое необходимо для полного опустошения емкости.

Существует и другая методика, основанная на соотношении объема сосуда и мощности воздушного компрессора. В практической деятельности используют следующие соотношения:

- Мощность 5 кВт, объем мах – 100 л.

- Мощность 10 кВт, объем мах – 300 л.

- Мощность 20 кВт, объем мах — 550 л.

Существуют и экспериментальные зависимости, например, объем ресивера не может быть меньше, чем количество воздуха, которое может выработать компрессор на 8 секунд работы. Например, расход составляет 400 литров в минуту, соответственно, объем мака должен быть не менее 53 л.

Здесь можно подобрать и купить воздушные ресиверы для компрессоров.

Дополнительный ресивер для компрессора своими руками

Некоторые работы, которые выполняются домашней мастерской или гараже требуют наличия сжатого воздуха. И может сложиться такая ситуация, когда бытовой компрессор с поставленной задачей не справляется. В этом случае ситуацию можно разрешить, установив на существующий агрегат установить вспомогательный ресивер. Это устройство можно или купить в специализированном магазине, например, запасных частей для автомобиля. Там можно купить ресивер для пневматической системы КАМАЗа, или изготовить его своими руками.

Большая часть предлагаемых ресиверов изготовлены под определенную модель и, отличаются высокой ценой. В зависимости от планируемого размера емкости для самостоятельного изготовления, можно использовать или баллон для пропана, или корпус огнетушителя.

Порядок изготовления самодельного ресивера

Последовательность изготовления дополнительного сосуда выглядит примерно следующим образом.

- Очистка старого сосуда от остатков газа. Для этого потребуется его очистить от остатков газа. Удаляют входной вентиль, при этом использование электрического инструмента, например, болгарки, недопустимою в корпусе могут остаться остатки газа.

- Сосуд заливают водой и дают ей отстояться в течение 24 часов. Затем ее сливают и очищают внутреннюю полость о грязи.

- После этого в баллон вваривают разветвители под рукава, но допустимо установить и резьбовые штуцера, для повышения герметичности при установке пробок необходимо устанавливать уплотняющие прокладки.

- Самодельный ресивер необходимо окрасить краской стойкой к воздействию атмосферных явлений.

- В собранный и окрашенный маневр устанавливают конденсатоотводчик – его место в самой нижней точке емкости, в верхней части устанавливают манометр. Марку конденсатоотводчика должна согласовываться с производительностью компрессора и размерами резьбы. Стоимость такого устройства лежит в диапазоне от 2500 до 3000 рублей.

При эксплуатации конденсатоотводчика нельзя забывать что, его монтаж на вспомогательную емкость для хранения газа обязательна. Перед включением рабочей нагрузки требуется проверить состояние электрического привода на возможность его эксплуатации со вспомогательным сосудом для содержания газа.

Для этой проверки необходимо включить компрессор и с использованием расходомера проверить скачок напора в длительном режиме эксплуатации (порядка 20 минут).

Если минимальное давление соответствует заявленным характеристикам нагнетателя, то эксплуатация собранной конструкции вполне допустима. Если падение давления ниже допустимого, то применение этого оборудования стоит под вопросом и использовать его нежелательно.

Применение воздушного ресивера отвечает нескольким ключевым целям

Использование сосуда для хранения сжатого воздуха позволяет аккумулировать сжатый воздух в системе подачи воздуха. Улучшить качество подаваемой воздушной смеси, при прохождении через эту емкость происходит осушение потока воздуха, посторонние частицы осаждаются вниз и не попадают в пневмопровод. В целом использование ресивера привод к продлению эксплуатационного срока компрессора.

Преимущества горизонтальных ресиверов

К явным достоинствам горизонтальных емкостей относятся – устойчивость. Такой тип конструкции обеспечивает высокую устойчивость к воздействию вибрации и другим внешним воздействиям. С другой стороны, горизонтальная компоновка требует большего количества площади для размещения компрессора.

Преимущества вертикальных ресиверов

Использование вертикальных емкостей для хранения сжатого воздуха позволяет облегчить монтаж устройства на определенном месте, и приводит к экономии площади. Особенно это актуально в случае сооружения последовательного или параллельного соединения емкостей.

Производители представляют вниманию потребителей широкий модельный ряд вертикальный устройств для хранения воздуха

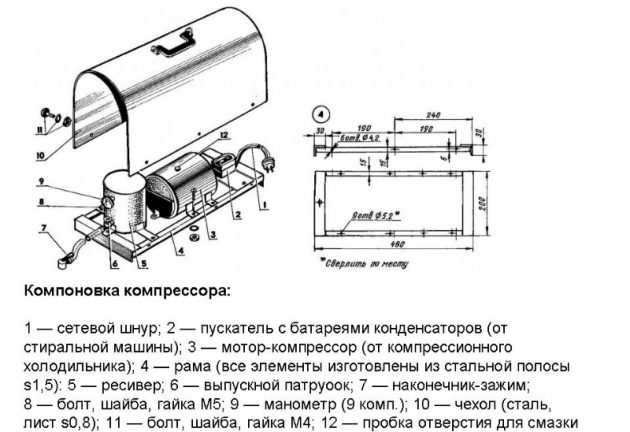

Изготовление ресивера для компрессора своими руками

При проведении строительно-монтажных и отделочных работ широко используется пневматический инструмент. Для работы пневмоинструмента используется сжатый воздух. Его выработку производят с помощью компрессорных установок. Одним из основных узлов агрегата является ресивер для компрессора.

Для чего нужен ресивер в компрессоре

Ресивером называют емкость для хранения жидкостей или газов при работе компрессора. Устройство выполняет следующие задачи:

- Накапливает рабочую смесь при работе компрессора.

- Отдает сжатый воздух одному или нескольким потребителям.

- Регулирует напор рабочей смеси при выходе из компрессора.

- Накапливает и удаляет образующийся конденсат.

- Способствует уменьшению вибрации, уровня шума и нагрузки при работе компрессора.

Ресивер для компрессора выполняют из материала с высокой прочностью. Для хранения жидких и газообразных веществ под нагрузкой до 2,0 атмосфер используют емкости из высокопрочного пластика и резины.

Для хранения веществ под нагрузкой свыше 2,0 атмосфер используются металлические емкости. В качестве материала для них используется сталь с добавлением специальных добавок. Эти добавки повышают прочность, антикоррозийную и термическую стойкость стали.

Основа для будущего ресивера

Для изготовления ресивера для компрессора своими руками используют огнетушитель либо газовый баллон. Емкости под газ считаются оптимальным вариантом для изготовления ресивера. Достоинством газовых баллонов являются:

- вместительный объем (до 100 л);

- незначительный вес (от 30 до 70 килограмм);

- способность работать под высоким давлением.

Емкости под газ испытываются под нагрузкой до 25 атмосфер. Они используются для хранения и транспортировки различных газов и жидкостей. Для предотвращения утечки газовоздушной смеси используется вентиль с надёжными прокладками в горловине баллона.

Недостатком газового баллона является отсутствие крана для слива конденсата. Некоторые специалисты считают это существенным минусом.

Совет: слив конденсата необходимо проводить не реже двух раз в год – весной и осенью.

Другие специалисты не видят в этом обстоятельстве никаких трудностей. Для удаления конденсата открывают запорный вентиль, переворачивают емкость и сливают конденсат.

Необходимые инструменты и материалы

Для изготовления ресивера для компрессора используют следующее оборудование:

- режущий инструмент;

- тиски или сварочный аппарат;

- разводной гаечный ключ;

- кувалда или молоток.

Внимание! При разрезании баллона болгаркой вначале делают продольный рез по длине емкости. Затем делают поперечные резы. После этого отрезают верхнюю или нижнюю часть. Изменение очередности выполнения операций может привести к внезапной разгерметизации.

В качестве режущего инструмента используют болгарку. В крайнем случае, применяют ножовку по металлу.

Тиски предназначены для фиксации баллона и предотвращения его проворачивания при снятии вентиля.

Разводной гаечный ключ служит для откручивания запорной гайки вентиля.

Кувалда или молоток предназначены для отбивания отрезанных частей сосуда и простукивания вентиля при откручивании.

Резьбовые пробки вентиля имеют конусообразный вид. Такая форма резьбы обеспечивает максимальную герметичность баллона. Для откручивания вентиля с такой резьбой требуется большое усилие. Для увеличения крутящего момента ручку гаечного ключа наращивают с помощью металлического профиля прямоугольной или круглой формы.

Совет: вместо заводского вентиля, можно использовать обычный шаровой кран соответствующего размера.

- две крестовины с резьбой М15;

- редуктор с манометром;

- предохранительный клапан;

- шаровой кран – 3 шт;

- резиновый шланг.

При изготовлении ресивера для компрессора своими руками используемые детали последовательно соединяются друг с другом.

Как сделать ресивер своими руками

Сборку ресивера осуществляют в следующем порядке:

- Зажимают нижнюю часть сосуда в тисках.

- С помощью разводного ключа снимают вентиль.

- Удаляют остатки газа в емкости.

- Снимают крышку с отверстием от запорно-пускового механизма.

- Очищают ёмкость снаружи и внутри от ржавчины и грязи.

- Накручивают крышку с отверстием от запорно-пускового механизма.

- Поверхность баллона очищают от ржавчины и грязи, грунтуют и окрашивают.

- Вставляют переходник и крепят первую крестовину.

- К верхнему патрубку первой крестовины крепят предохранительный клапан.

- К нижнему концу прикручивают шаровой кран со штуцером для подключения дополнительного ресивера.

- К левому патрубку присоединяют вторую крестовину.

- К верхнему концу второй крестовины крепят манометр.

- В нижний патрубок вставляют шаровой кран для подвода воздуха от компрессора.

- К левому патрубку через шаровой кран присоединяют кислородный редуктор.

- К редуктору присоединяют шланг для подключения потребителя.

Запрещается использовать режущий инструмент до полного удаления остатков газа из емкости. При работе режущего инструмента образуются искры пламени. Попадание искры в сосуд может привести к взрыву.

Совет: для удаления остатков газа баллон заполняют водой и выдерживают в наполненном состоянии несколько суток. После длительной выдержки воду сливают. Процедуру наполнения и опустошения повторяют несколько раз.

Для удаления ржавчины и грязи используют антикоррозийные моющие средства.

Однокамерное и двухкамерное устройство ресивера

Ресивер для компрессора состоит из двух основных элементов:

- емкости (баллона);

- редуктора.

Редуктор предназначен для регулирования давления при выходе рабочей смеси из сосуда.

Различают два вида редукторов:

- однокамерные;

- двухкамерные.

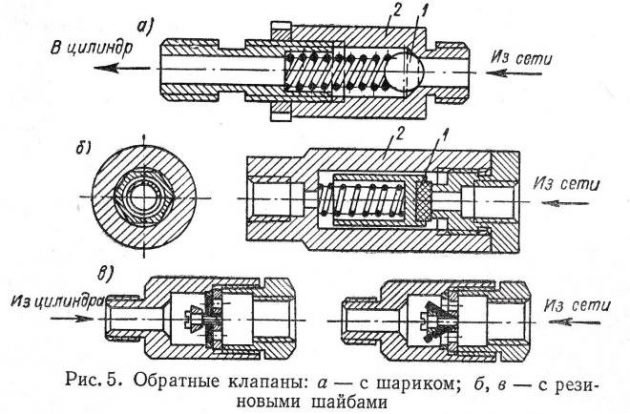

Однокамерные редукторы

Подобные редукторы имеют одну камеру с низким давлением. Газ из баллона сначала попадает в камеру высокого давления. Между камерами имеется запорный клапан. Под действием высокой нагрузки клапан находится в закрытом положении. Открытие клапана производят с помощью специального винта на редукторе.

Газ из отсека с высокой нагрузкой попадает в камеру низкого давления. Рабочая смесь поступает потребителям.

Для контроля давления в обоих камерах имеются манометры. Для регулирования нагрузки служит предохранительный клапан. При повышении нагрузки сверх установленной нормы клапан автоматически открывается, и газ поступает наружу.

Простота устройства позволяет использовать однокамерные редукторы для производства штатных компрессоров.

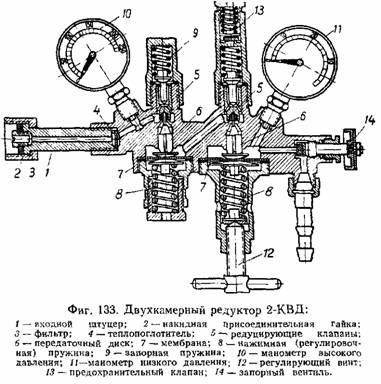

Двухкамерные редукторы

В ресиверах с такими редукторами есть две камеры низкого давления. Они расположены последовательно, друг за другом. Процесс понижения рабочей нагрузки происходит более плавно и точно.

Двухкамерные редукторы способны работать при низких температурах. Отличаются сложностью конструкции. Используются в промышленных установках с большой мощностью компрессоров.

Устройство с датчиком давления

Для постоянного контроля за работой компрессорной установки применяют датчики давления. Они выполняют следующие функции:

- контроль уровня газа или жидкости в ресивере;

- измерение расхода рабочей смеси.

Существуют два типа датчиков давления:

- датчик для измерения абсолютного значения;

- датчик для измерения избыточного значения.

Основным измерительным элементом датчика является керамическая мембрана. Она состоит из керамической ячейки. Керамическая ячейка представляет собой конденсатор. Конденсатор состоит из керамической подложки и проводящего покрытия мембраны.

Под действием рабочей смеси мембрана деформируется и значение электроемкости меняется. Ячейка абсолютного давления является замкнутой системой. Она используется для измерения давления относительно вакуума.

В керамической подложке датчика избыточного давления имеется отверстие для доступа воздуха. Измерение проводится относительно силы напора окружающей среды.

Простота изготовления и широкий выбор подручных материалов позволяют использовать самодельный ресивер в домашнем хозяйстве. При работе компрессорной установки необходимо соблюдать правила эксплуатации сосудов, работающих под давлением. Соблюдение этих правил обеспечит безопасную работу установки в течение многих лет.

Видео по теме: Ресивер самодельный своими руками

Миниатюрный компрессор для покраски на 12В

Приветствую любителей помастерить, в этой инструкции мы разберем, как сделать простой компрессор с ресивером из старого огнетушителя и автомобильного компрессора на 12В. Фактически все собирается из уже готовых материалов, не считая ножек и других мелочей. Компрессор получился довольно мощным, им можно легко красить или даже накачать колесо велосипеда. Емкость от огнетушителя выдерживает давление до 20 бар. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— кусок сантехнической трубы, уголка или другой детали (для ножек);

— автомобильный электронасос 12В (35 л/мин, 140 PSI);

— огнетушитель;

— манометр;

— клапан сбора лишнего давления;

— пневматический выключатель (для управления компрессором);

— шланги, краскопульт и пр.;

— переходник на 5 выходов (можно изготовить на токарном станке);

— кран;

— фум-лента, прокладки;

— проволока;

— двусторонняя клейкая лента.

Список инструментов:

— ножницы;

— ножовка по металлу;

— отвертка;

— гаечные ключи.

Процесс изготовления компрессора:

Шаг первый. Ресивер

Первым делом подготовим ресивер, в качестве которого будет выступать корпус от огнетушителя. Откручиваем кран и высыпаем содержимое, после этого корпус нужно тщательно вымыть. Если вы не хотите ждать, корпус можно быстро просушить бытовым феном (но чтобы не видела жена!).

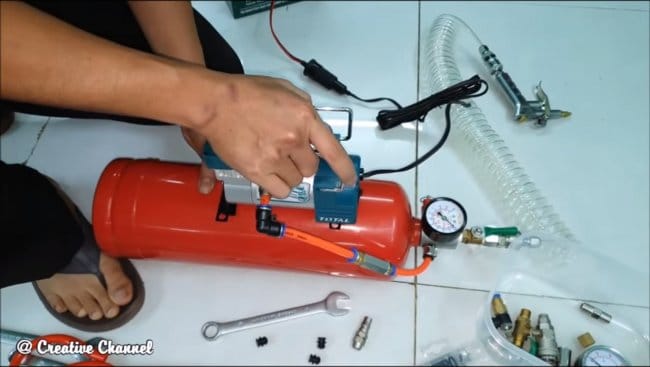

Само собой, все детали нужно завернуть, используя фум-ленту, а также прокладки. Устанавливаем манометр для наблюдения за давлением. Также нам понадобится клапан, который будет сбрасывать лишнее давление в случае аварии и не даст поломаться компрессору или другим узлам.

Также тут есть пневматический выключатель, который будет отключать компрессор, а затем включать, поддерживая необходимое давление в ресивере. Этот выключатель настраивается ключиком на нужное давление. Также сбоку заворачиваем фитинг для подключения входящего шланга от компрессора. Ну а по центру у нас будет кран для подключения шланга. Все составляющие хорошо затягиваем гаечным ключом.

Шаг третий. Шланги

Используя шланг высокого давления и необходимые переходники, подключаем шланг от компрессора к ресиверу. Также устанавливаем переходник на кран для подключения шланга, из которого будет выходить воздух, тут будет установлен краскопульт или другой инструмент.

Компрессор автор крепит на ресивере, используя двустороннюю клейкую ленту, а для дополнительной фиксации компрессор прикручиваем проволокой, так как он может не слабо вибрировать.

Шаг четвертый. Ножки

Сделаем ножки для компрессора, автор их изготавливает из сантехнической трубы. Каждая ножка состоит из целого разрезанного круга, а также прикрученного к нему полукруга. Ножки дополнительно приклеиваем двусторонней клейкой лентой. Получается все просто и надежно.

Шаг пятый. Испытания

Включаем компрессор, если все собрано правильно, устройство само отключится, когда в ресивере будет достигнуто необходимое давление, а потом включится, при его падении. Автор легко накачивает компрессором колесо велосипеда за пару секунд. Также он демонстрирует «напор» воздуха, сдувая с пола мусор.

Компрессор готов, как вы видите, собирается он очень просто, сложнее подобрать все необходимые детали. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Миниатюрный компрессор для покраски на 12В

Приветствую любителей помастерить, в этой инструкции мы разберем, как сделать простой компрессор с ресивером из старого огнетушителя и автомобильного компрессора на 12В. Фактически все собирается из уже готовых материалов, не считая ножек и других мелочей. Компрессор получился довольно мощным, им можно легко красить или даже накачать колесо велосипеда. Емкость от огнетушителя выдерживает давление до 20 бар. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— кусок сантехнической трубы, уголка или другой детали (для ножек);

— автомобильный электронасос 12В (35 л/мин, 140 PSI);

— огнетушитель;

— манометр;

— клапан сбора лишнего давления;

— пневматический выключатель (для управления компрессором);

— шланги, краскопульт и пр.;

— переходник на 5 выходов (можно изготовить на токарном станке);

— кран;

— фум-лента, прокладки;

— проволока;

— двусторонняя клейкая лента.

Список инструментов:

— ножницы;

— ножовка по металлу;

— отвертка;

— гаечные ключи.

Процесс изготовления компрессора:

Шаг первый. Ресивер

Первым делом подготовим ресивер, в качестве которого будет выступать корпус от огнетушителя. Откручиваем кран и высыпаем содержимое, после этого корпус нужно тщательно вымыть. Если вы не хотите ждать, корпус можно быстро просушить бытовым феном (но чтобы не видела жена!).

Само собой, все детали нужно завернуть, используя фум-ленту, а также прокладки. Устанавливаем манометр для наблюдения за давлением. Также нам понадобится клапан, который будет сбрасывать лишнее давление в случае аварии и не даст поломаться компрессору или другим узлам.

Также тут есть пневматический выключатель, который будет отключать компрессор, а затем включать, поддерживая необходимое давление в ресивере. Этот выключатель настраивается ключиком на нужное давление. Также сбоку заворачиваем фитинг для подключения входящего шланга от компрессора. Ну а по центру у нас будет кран для подключения шланга. Все составляющие хорошо затягиваем гаечным ключом.

Шаг третий. Шланги

Используя шланг высокого давления и необходимые переходники, подключаем шланг от компрессора к ресиверу. Также устанавливаем переходник на кран для подключения шланга, из которого будет выходить воздух, тут будет установлен краскопульт или другой инструмент.

Компрессор автор крепит на ресивере, используя двустороннюю клейкую ленту, а для дополнительной фиксации компрессор прикручиваем проволокой, так как он может не слабо вибрировать.

Шаг четвертый. Ножки

Сделаем ножки для компрессора, автор их изготавливает из сантехнической трубы. Каждая ножка состоит из целого разрезанного круга, а также прикрученного к нему полукруга. Ножки дополнительно приклеиваем двусторонней клейкой лентой. Получается все просто и надежно.

Шаг пятый. Испытания

Включаем компрессор, если все собрано правильно, устройство само отключится, когда в ресивере будет достигнуто необходимое давление, а потом включится, при его падении. Автор легко накачивает компрессором колесо велосипеда за пару секунд. Также он демонстрирует «напор» воздуха, сдувая с пола мусор.

Компрессор готов, как вы видите, собирается он очень просто, сложнее подобрать все необходимые детали. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!