Конусные дробилки среднего и мелкого дробления

Конусные дробилки

Продукция горнорудной и добывающей промышленности применяется в совершенно разных отраслях. Однако перед использованием сырье необходимо переработать (подготовить): крупные фракции пород раздробить на более мелкие. Именно для этих операций предназначены конусные дробилки. Это специализированное промышленное оборудование предназначено для уменьшения размеров кусков твердых металлических и неметаллических рудных пород. Конусные дробилки дробят щебень, уголь, скальные породы, и другие продукты технологического передела горнодобывающей или строительной отрасли.

Конусные дробилки позволяют измельчать инертные заполнители для асфальта и бетона, а также железорудные окатыши, шлаки и другие продукты. Чаще всего оборудование устанавливают на предприятиях стационарно, в местах непосредственной близости разработки карьеров. Но также их можно встретить на передвижных (мобильных или полумобильных) дробильно-сортировочных объектах. Кроме горнодобывающей отрасли, конусные дробилки применяются в химической промышленности и металлургии.

Устройство и принцип работы конусной дробилки

Стандартная конусная дробилка состоит из неподвижной конусообразной чаши, внутри которой установлена подвижная дробящая коническая поверхность. Чтобы подвижный конус беспрепятственно вращался, его плотно закрепляют на вал, расположенный на эксцентриковой втулке. При движении между подвижной и неподвижной частями образуется коническое пространство, которое называют камерой дробления. Горную породу засыпают во входящее отверстие в верхней части чаши дробилки, после чего она самотеком попадает в камеру дробления.

При вращении вала подвижный конус равномерно приближается и отдаляется от внутреннего неподвижного, создавая настолько высокое давление на материал, что тот не выдерживает нагрузку и дробится. Затем под собственной тяжестью измельченный материал поступает в нижнюю часть дробилки к разгрузочному отверстию. Мелкие фракции отбираются на сортировочном оборудовании, а крупные возвращаются на повторное дробление.

Процесс дробления является непрерывным так как порода, поступая непрерывно в камеру дробления, всегда проходит точку, где подвижный конус максимально приближается к неподвижному, и в которой происходит дробление.

Конструктивные особенности современных дробилок

Современное дробильное оборудование оснащено системой гидравлического или гидропневматического регулирования размера разгрузочной щели. Благодаря им настраивать размер конечного продукта стало гораздо проще. Кроме того, гидравлическая система работает как предохранитель от перегрузок при дроблении чрезмерно твердых материалов.

Чтобы получить на выходе фракцию нужного размера, перед началом использования необходимо выбрать нужную схему измельчения. Чтобы предотвратить заклинивание установки, если вдруг в камеру попадет кусок породы, который не поддается дроблению, чаша крепится к раме при помощи пружинной подвески.

Благодаря такому решению можно при необходимости увеличить выходное отверстие и удалить из камеры дробления застрявший твердый кусок. Также сейчас устанавливают вибраторы дебалансного типа. Они придают внутреннему неподвижному конусу дополнительную вибрацию, что в итоге улучшает качество дробления.

Модели конусных дробилок

Стационарные и передвижные

Стационарное дробильное конусное оборудование устанавливают на заранее подготовленных площадках, которые не связаны с технологическими операциями, необходимыми для обеспечения работы карьера. Такие системы отличаются высокой мощностью и производительностью, поэтому они так востребованы в промышленности.

Передвижные или мобильные дробилки, в зависимости от модели, бывают разных размеров и мощностей. Также возможно выбрать разные источники питания. Это позволяет подобрать оптимальное оборудование для решения конкретных производственных задач. Но надо помнить, что передвижные дробилки более требовательны к крупности исходного материла и, как правило, уступают стационарным дробилкам по производительности.

Несмотря на то, что оба типа считаются высокопроизводительными и надежными, продуктивность и мощность стационарных моделей больше подойдет для переработки крупных фракций горной руды. Передвижные же хорошо использовать для сырья средних и небольших размеров, а также в тех случаях, когда требуется частое перемещение дробильного оборудования с одного места на другое. По размерам и типам дробильное оборудование делится на три следующие группы.

Конусные дробилки крупного дробления

Диаметр входного отверстия у этого оборудования до 6000 мм. Такая дробилка может перерабатывать исходные куски горной породы диаметром до 150 см с высокой продуктивностью. Как правило, измельчающие конусы в таких установках направлены в противоположные стороны друг от друга. За счет этого достигается хороший уровень измельчения. Диаметр нижнего разгрузочного кольца до 4000 мм. Конусные дробилки крупного дробления комплектуются в основном тремя камерами дробления: сверхкрупная(EC), крупная (С), и средней крупности (МС).

Машины этого типа бывают с одним и с двумя двигателями, которые приводят в действие эксцентриковую втулку через коническую передачу. Также они делятся на одно- и двухприводные и на установки для вторичного крупного раскалывания.

Конусные дробилки среднего дробления

Диаметр входного отверстия 1285-2104 мм. Они измельчают исходное сырье диаметром 25-50 см и оснащены камерами грубого и тонкого дробления. Чтобы измельченные продукты имели равномерный зерновой состав, этот тип дробилок имеет две рабочие зоны. В верхней зоне осуществляется основное дробление, а в нижней идет уже додробливание. Производительность оборудования может достигать 1300 т/час. Дробилки этого типа могут быть оснащены различными камерами дробления, исходя из технологической задачи (от мелкой до экстракрупной).

Конусные дробилки мелкого дробления

Дробильные установки этого типа перерабатывают сырье диаметром до 10 см на мельчайшие фракции. В них также используются различные камеры раздробления (от средней (М) до сверх сверх мелкой (ЕЕF). Общая производительность может достигать 500 т/час.

Особенности конусных дробилок

Преимущества

- Дробильное конусное оборудование – надежная и долговечная техника. Поверхности внутреннего и внешнего конусов покрывают слоем прочной стали, содержащей марганец. Такой состав продлевает срок работы самой установки и комплектующих за счет уменьшения износа.

- В отличие от щековых дробилок у них нет холостого хода, поэтому измельчение может производиться непрерывно.

- Так как установки дробят куски породы не только раздавливанием, но и изгибом, они расходуют значительно меньше энергии.

- Практичная конструкция не только повышает качество дробления пород, но и создает мало шума.

- Техника этого типа обладает высокими показателями производительности, у нее отсутствуют динамические нагрузки, а ход более спокойный благодаря непрерывности рабочего процесса.

- Конусные дробилки могут работать даже под завалами, когда пространство над ними заполнено сырьем.

- Установки несложно обслуживать, поэтому они пользуются большой популярностью в горнодобывающей отрасли.

Недостатки

- Установки относительно дорогие и технологически сложные.

- В случае несвоевременного обслуживания и поломки ремонт может быть дорогостоящим. Необходимо периодически заменять съемные стальные пластины, которые хоть и являются износостойкими, но все-таки тоже имеют свой срок эксплуатации.

- Конусные дробилки не измельчают вязкие материалы.

- Они также не подходят для дробления сырья очень крупных размеров. Для таких случаев больше подходят щековые дробилки.

Конструкция дробилок среднего и мелкого дробления

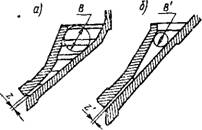

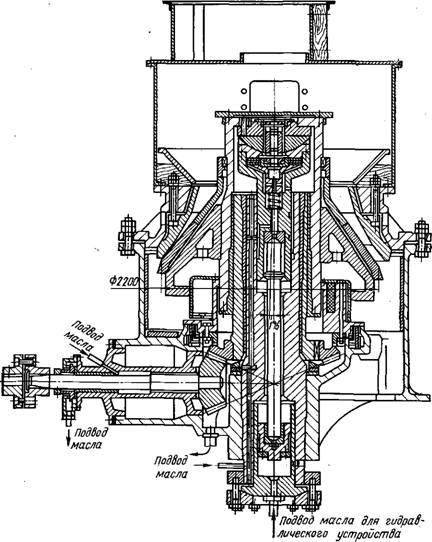

Конусные дробилки среднего (КСД) и мелкого (КМД) дробления однотипны по конструкции, но отличаются формой и размерами камер дробления, профили которых приведены на рис. 3.7. Особенностью камер дробления этих дробилок является увеличенная (по сравнению с ККД) протяженность параллельной зоны, необходимая для получения равномерного по крупности продукта с минимальным количеством избыточных зерен. При этом камеры дробилок КМД (рис. 3.7,6) имеют более длинную зону параллельности, что обеспечивает выдачу продукта, размер которого равен ширине разгрузочной щели за счет многократного обжатия кусков в этой зоне.

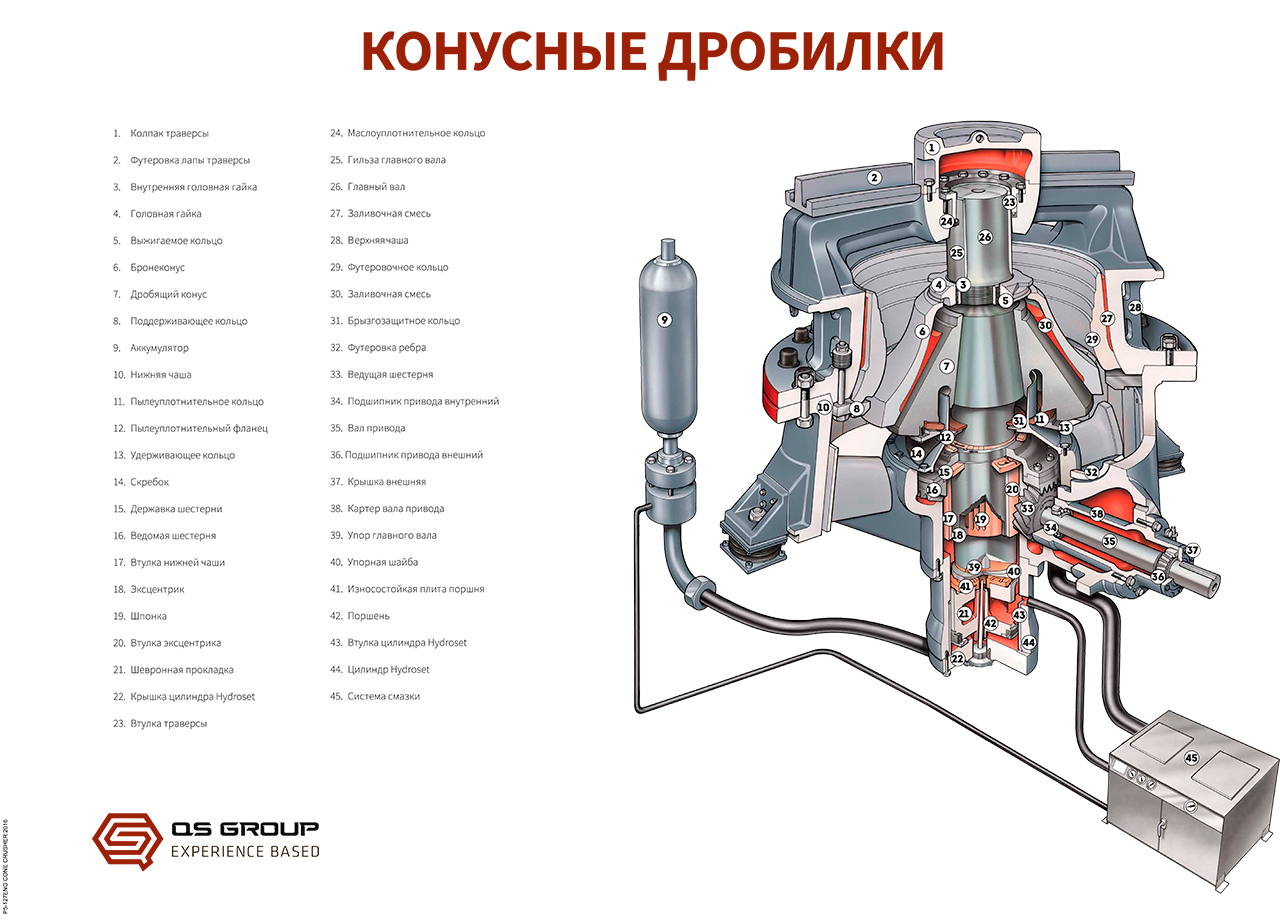

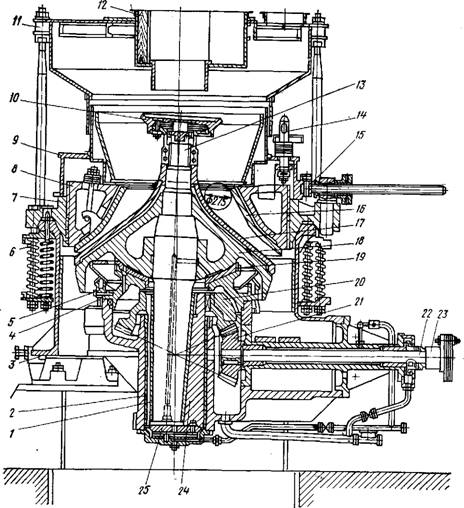

Дробилки среднего и мелкого дробления состоят из станины, опорного кольца, неподвижного и подвижного конусов, привода и вспомогательных устройств. Станина 3 (рис. 3.8), являющаяся ограждающим элементом дробилки, выполнена в виде цилиндрической отливки, нижний фланец которой опирается на фундаментные плиты, а на верхний устанавливают опорное кольцо 7. Кольцо представляет собой отливку с внутренней трапецеидальной резьбой и прижимается к станине пружинами 6. На опорном кольце смонтировано загрузочное устройство 11 с кожухом 9 и приемной коробкой 12. В опорное кольцо ввинчено регулировочное кольцо 8, отлитое заодно с неподвижным конусом дробилки. К внутренней поверхности конуса с помощью болтов крепится футеровка 16 из марганцовистой стали. Резьбовое соединение опорного и регулировочного колец позволяет регулировать ширину выходной щели за счет перемещения вверх или вниз неподвижного конуса. Регулировка производится вручную с помощью специального храпового механизма; фиксация положения конуса осуществляется колонкой 14 со стопором 15.

Рис. 3.7. Камеры дробления конусных дробилок: а — среднего дробления; б — мелкого дроблення

Нижняя часть станины отлита заодно со стаканом, в который запрессована цилиндрическая бронзовая втулка 2, представляющая собой подшипник для эксцентрикового стакана 24. В стака-

Рис. 3.8. Конусная дробилка среднего дробления

Не выполнена конусная расточка (под углом к его оси), в которую запрессована втулка 1, сопрягающаяся с хвостовиком вала 13, жестко насаженного на подвижный конус 18. Угол наклона оси вала конуса по отношению к оси дробилки составляет 2. 2,5°. К эксцентриковому стакану 24 крепится коническая шестерня 20, находящаяся в зацеплении с конической шестерней 21 приводного вала 22. С электродвигателем приводной вал соединяется через эластичную муфту 23. Эксцентриковый стакан опирается на подпятник 25, состоящий из стальных и бронзовых колец, вращаю — 48

Рис. 3.9. Конусная дробилка с регулированием ширины разгрузочной щели с помощью гидроцилиндров

Щихся относительно друг друга в масляной ванне. Подвижный конус имеет сферическую опорную поверхность, которой опирается на сферический подпятник 19, установленный на стальном опорном корпусе 4, снабженном гидравлическим противопылевым затвором 5. Подпятник 19 воспринимает вертикальные составляющие усилий дробления и нагрузки от узла подвижного конуса. Подвижный конус защищен от износа футеровкой 17, которая прикреплена к конусу или гайкой со сферической головкой, или устройством с распределительной тарелкой 10. При круговых качаниях, подвижного конуса поступающий материал равномерно распределяется тарелкой в дробящем пространстве и измельчается до заданного размера.

Предохранительным устройством дробилок КСД и КМД являются пружины 6, прижимающие опорное кольцо к станине, но не препятствующие его подъему вместе с неподвижным конусом при попадании в дробилку недробимых предметов. Количество пру — жий в зависимости от типоразмера может быть 20. 30.

Конусные дробилки среднего и мелкого дробления являются быстроходными (215. 350 кач/мин) тяжело нагруженными машинами, что требует надежного и бесперебойного смазывания трущихся деталей. Дробилки имеют систему жидкой смазки. Масло под давлением подается в подпятник, откуда по зазорам между трущимися поверхностями эксцентрикового узла поднимается вверх, обильно смазывая их. Одновременно по каналам в валу 13 ив подвижном конусе 18 масло поступает на сферический подпятник и далее на конические шестерни, откуда сливается в бак-отстойник.

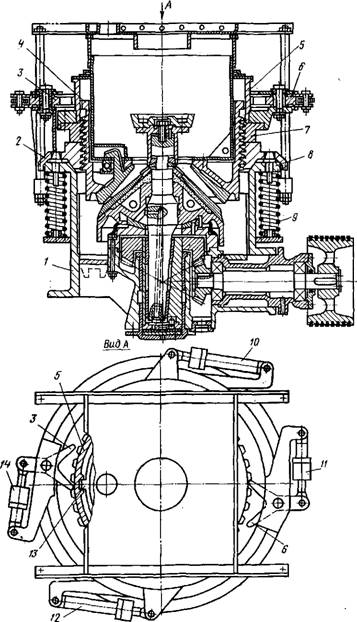

Одной из наиболее трудоемких операций при эксплуатации дробилок КСД и КМД является регулировка вручную размера выходной щели, поэтому в последних конструкциях машин ширину выходной щели регулируют с помощью гидроцилиндров, расположенных диаметрально на неподвижном кольце. Дробилка с таким регулированием выходной щели приведена на рис. 3.9. Корпус 4 неподвижного конуса с помощью резьбы соединяется с опорным кольцом 2, а выступом 13 — с корпусом 5. Опорное кольцо прижато к верхнему фланцу 8 станины 1 пружинами 9. Проворачивание корпуса 4 относительно опорного кольца 2 предотвращается контргайкой 7. Фиксированное положение корпуса 5 обеспечивается собачкой 6, управляемой гидроцилиндром 11. Другая собачка 3 установлена на станине и управляется гидроцилиндром 14. Поворот контргайки 7 производится гидроцилиндрами 10 и 12. Для изменения ширины выходной щели с помощью последних отпускают контргайку 7, однако при этом корпус 4 не поворачивается относительно опорного кольца, так как связан выступом 13 с корпусом 5, а тот, в свою очередь, удерживается от вращения собачкой 3, поэтому собачку 3 выводят из зацепления гидроцилиндром 14, а собачку 6 вводят в зацепление с зубчатым венцом 50

Корпуса 5, соединяя контргайку 7 с корпусом 4. Вращаясь, контргайка поворачивает корпус 4 по резьбе кольца 2, изменяя ширину выходной щели. По окончании регулирования собачки Зяб возвращаются в первоначальное положение, а контргайка 7 затягивается гидроцилиндрами 10 и 12.

Из конструктивных разновидностей дробилок КСД и КМД

Рис. 3.10. Конусная дробилка с гидравлической амортизацией и гидравлическим регулированием ширины разгрузочной щели

4* 51 наиболее часто применяют машины с гидравлическим регулированием разгрузочной щели и гидравлической амортизацией (рис. 3.10), у которых вал подвижного конуса вращается в двух опорах: верхней и нижней и опирается снизу на гидравлический плунжер. Цилиндр плунжера соединен с масляным резервуаром и при нагнетании или выпуске масла из гидроцилиндра подвижный конус поднимается или опускается. Такая конструкция позволяет обеспечить плавное регулирование размера выходной щели, пуск дробилки под завалом и пропускание недробимых предметов. Кроме того, наличие двухопорного вала подвижного конуса обеспечивает лучшее распределение нагрузки, а следовательно, и возможность развивать большее усилие дробления, возможность создания более крутой (55. 60°) камеры дробления, что повышает производительность машины. В некоторых моделях дробилок зарубежных фирм устанавливают в эксцентриковом узле подшипники качения, что повышает работоспособность узла.

Устройство и принцип работы конусных дробилок

Конусная дробилка используется для переработки и измельчения металлической и небольших кусков неметаллической руды.

Конструкция устройства исключает холостой ход, позволяя проводить беспрерывное дробление. Это является главной особенностью устройств конического принципа действия, которая выделяет ее среди щековых, валковых и молотковых дробилок.

1 Структура устройства и принцип работы

Стандартная конусная дробилка представляет собой чашу, внутри которой размещен конический подвижный орган. Тот в свою очередь крепится к валу, позволяющему ему свободно двигаться внутри чаши.

Во время движения между подвижным органом и внутренней поверхностью чаши образовываются конические пространства, в которые попадают частицы горной породы. Руда засыпается в погрузочное отверстие в верхней части чаши.

После того как руда попадает в конусное пространство, подвижная деталь начинает движение в обратном направлении и создает высокое давление на руду, которая не выдерживая нагрузки измельчается и под силой земного притяжение падает в нижнее разгрузочное отверстие.

Схема устройства и принцип работы конусной дробилки

При этом поверхности подвижного конуса и чаши покрыты слоем прочной стали с большим содержанием марганца, что значительно продлевает срок службы комплектующих, уменьшая износ во время работы.

При такой схеме работы конусная дробилка проявляет ряд преимуществ, которые выгодно отличают ее от других:

- она создает очень низкий уровень шума при работе, что снижает дискомфорт при работе с ней;

- благодаря практичной конструкции повышается качество дробления породы;

- устройство может работать как с мокрой породой, так и с сухой, что позволяет дробить даже твердую породу;

- отсутствие холостого хода значительно уменьшает количество энергии, необходимой для переработки единицы руды.

1.1 Недостатки конусных дробилок

В отличии от щековых и молотковых дробилок устройства конусного типа отличаются высоким уровнем потребления энергии. Затраты энергии идут на обе фазы хода движимого органа. В щековых устройствах используется обратный ход, который значительно уменьшает потребление электричества. Но, и продуктивность таких устройств ниже.

Для установки конусной дробилки нужно большое помещение, так как ККД отличаются большой громоздкостью. Масса таких устройств может достигать 675 тонн.

Еще одним недостатком устройства является необходимость периодической замены съемных стальных пластин на рабочих поверхностях, которые не смотря на высокую износостойкость все же имеют ограниченный срок эксплуатации.

Конусная дробилка в системе горнодобывающего оборудования

Решением выявленных в процессе работы проблем занимаются мировые производители конусных дробилок, среди которых наиболее известными являются «Баббитлесс», «Эш-Верке», «Ведаг» и другие.

Их стараниями уже была решена проблема загрезнения механизмов устройства путем установки гидравлических заслонок, которые препятствуют попаданию пыли и мелкой крошки в узлы агрегата во время рабочей фазы.

Актуальной тенденцией также является совмещение нескольких типов дробилок в одной. Так, например, компания «Эш-Верке» организовывает выпуск моделей, в которых совмещено устройства щекового и конусного типа. Механизм работы такой системы имеет следующую схему:

- крупная руда попадает в верхнюю часть дробилки (щековую), где дробится до средних размеров плоским подвижным элементом;

- порода средних размеров попадает в нижнюю (конусную) часть, где измельчается на кубические куски с минимальной шириной поперечного разреза, который может составлять до 10 мм.

Это позволяет обрабатывать на конусных дробилках особо крупные породы до мелких частиц в одной машине.

к меню ↑

1.2 Устройство и принцип работы конусных дробилок (видео)

к меню ↑

2 Типы конусных дробилок

По своим техническим и функциональным качествам дробилки, основывающиеся на такой технологии, разделены на агрегаты крупного дробления (сокращенный вариант ККД), среднего дробления (соответственно КСД) и мелкого дробления (КМД).

Главными критериями такого разделения является размер рабочего движущегося конуса и соотношение высоты чаши к размерам ее поперечного разреза. От этих показателей зависит куски каких размеров могут проходить обработку и каких размеров будет уже обработанное сырье.

к меню ↑

2.1 Дробилка крупного дробления (ККД)

Устройства данного типа в конструктивном плане отличаются высоким узким конусом. В верхней части угол между наклоном конуса и поверхностью чаши составляет порядка 20 градусов. При этом чаще всего в таких машинах ширина верхнего кольцевого отверстия составляет 1500 мм. Нижнее разгрузочное кольцо имеет радиус 150 мм. Данные характеристики обозначаются на заводских моделях штампами типа «ККД-1500/300».

В такой машине обрабатываются куски породы до 1200 мм в диаметре. Продуктивность дробильных устройств такого типа может достигать до 2300 кубических метров породы за час времени.

Конусная дробилка «ККД-1500/300»

Конусные дробилки среднего и мелкого дробления (КСД и КМД)

В машинах типов КСД и КМД угол поверхности конической подвижной детали доходит до 100 градусов. Соответственно такие дробилки более низкие с широким основанием.

КСД обрабатывают куски породы размерами до 300 мм. Нижнее разгрузочное отверстие имеет диаметр 15-60 мм. Общая продуктивность таких устройств за час составляет до 580 кубических метров руды. В зависимости от диаметра поперечного разреза внутреннего конуса выделяют такие типы дробилок конусных КСД 600, а также КСД 900.

Размер руды, которую способны обрабатывать КМД составляет до 100 мм. Общая продуктивность работы механизмовданного типа – от 10 до 220 кубических метров в час. Разгрузочное отверстие до 15 мм. Основными типами конусных дробилок мелкого дробления являются КМД-1200, КМД-1750 и КМД-2200.

Еще одним отличием конусных агрегатов мелкого и среднего дробления является использование подвески пружинного типа, на которую к раме крепится внешний неподвижный конус. Без этой подвески довольно частым явлением была остановка работы из-за попадания между поверхностями движимого органа и чаши частей особо твердых пород. Пружина позволяет чаше смещаться в сторону или незначительно проседать вниз. Это увеличивает нижнее разгрузочное отверстие и порода проходит дальше.

к меню ↑

2.2 Конусная инерционная дробилка

Несмотря на стабильность уже существующих дробилок конусного типа, постоянно ведутся исследования и модернизация устройств. Среди последних новшеств следует отметить конусные дробилки на основе дебалансных вибраторов, которые приобрели название конусная инерционная дробилка.

Принцип работы механизма заключается в том, что во время работы на движущийся конус также передается вибрация с установленного вибрационного устройства, что позволяет улучшить качество дробления материала, а также справляться с более твердой породой.

Дробилка конусная инерционная

Использование устройств данного типа в их первоначальном виде создавало мощные вибрации, которые часто вызывали повреждения фундамента в рабочих помещениях. Так что использовать их приходилось в зданиях с особо прочной структурой фундамента.

В современных инерционных дробилках используется новый вибратор дебалансного типа. Его строение позволяет передать максимальное значение вибрации на движущийся орган, снизив до минимума внешнюю вибрацию. Это сделало их полностью безопасными для помещений, где они функционируют.

Одним из главных моментов такого устройства являет возможность запуска даже при загруженном рабочем пространстве.

Таким образом, конусная инерционная дробилка отличается более высокой продуктивностью переработки горных пород и более тщательным дроблением. Применение данной технологии позволяет создавать устройства небольших размеров, которые подходят для небольших предприятий.

Конусные дробилки КСД КМД

Конусные дробилки: особенности, виды, сферы применения

Продукция горнорудной промышленности активно используется разных сферах жизнедеятельности. Но многие материалы для эффективного их применения зачастую предварительно раздробляются в процессе их изготовления с помощью специального оборудования. Наиболее функциональными для выполнения таких операций считаются конусные дробилки.

Классификация дробилок

Конусной дробилкой называют специальную машину, предназначенную для дробления твердых пород методом раздавливания их на мелкие части нужных фракций. Попадая в пространство между подвижной конической поверхностью и конусообразной неподвижной чашей куски пород раздавливаются. Используются такие конструкции для измельчения твердых металлических и неметаллических рудных пород.

По способу монтажа и передвижению дробилки разделяются на:

стационарные. Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

мобильные. Они легко перемещаются из одного места в другое. Представлены моделями

с разными габаритами и производственными мощностями, имеют разные источники энергии, что позволяет в каждом случае подобрать наиболее подходящие варианты. В отличие от стационарных, такие машины не подходят для измельчения крупных пород, поскольку они рассчитаны на меньшие нагрузки.В целом обе разновидности конусных дробилок зарекомендовали себя как высокопроизводительные и надежные, и идеально подходят для измельчения крупных фракций горной руды на куски необходимых размеров.

Какими бывают конусные дробилки: основные типы

В процессе раздробления твердых горных пород промышленными предприятиями широко применяются конусные дробилки. В зависимости от того, каких габаритов требуется исходный материал и непосредственно от назначения машин все они разделяются на три основные группы: для среднего, мелкого и крупного дробления.

Конусные дробилки крупного дробления (ККД)

Показатели ширины выходного и входного отверстий указывают на тип дробилок. Например, маркировка ККД-1500/300 обозначает что машина принадлежит к категории крупного раздробления, ширина входного отверстия здесь составляет 1500 мм и выходного – 300 мм.

Такие машины способны перерабатывать куски исходного сырья до 15 см в диаметре и обладают продуктивностью до 2,6 м³/ч.

Высокий уровень измельчения обеспечивается тем, что дробящие конусы в машинах направлены друг от друга в противоположные стороны. К валу прочно крепится маневренный конус. Верхнее окончание вала прикреплено к траверсе, а нижнее вставлено в эксцентриковую втулку, которая через коническую передачу вращается от двигателя.

Установки могут быть с одним и двумя двигателями. Все ККД разделяются на две группы:

для крупного размельчения: одноприводные и двухприводные;

для вторичного крупного раскалывания.

На сегодняшний день многими горно-перерабатывающими предприятиями конусная дробилка крупного дробления применяется в качестве основной машины.

Конусные дробилки среднего дробления (КСД)

Размер конуса в машинах этой группы составляет 600-900 мм, машины способны раздроблять куски 60-300 миллиметров до фракций 12-60 мм. Машины могут быть оснащены камерой грубого и камерой тонкого дробления.

Цифры в маркировке обозначают какого диаметра основание подвижного конуса. Например, в КСД-2200 диаметр дробящего конуса 2,2 мм.

Чтобы зерновой состав измельчаемых продуктов был равномерным конусная дробилка среднего дробления имеет две рабочие зоны – основное раздробление происходит в верхней, и последующее додробливание выполняется в параллельно расположенной нижней.

Конусные дробилки мелкого дробления (КМД)

Эта разновидность дробильных машин предназначена для переработки камней с диаметром от 35 до 100 мм, выдавая в результате материал мелких фракций 3-15 миллиметров.

Основной характерной особенностью, по которой отличается конусная дробилка мелкого дробления является диаметр основания двигательного конуса. В дробилках этой группы, как и в КСД есть две камеры – тонкого раздробления и грубого. Только здесь высота движущегося конуса меньшая, а параллельная зона большая.

Сферы применения конусных дробилок

Дробильное конусное оборудование широко применяется в горнодобывающей промышленности.

Устанавливаются машины на стационарных предприятиях, а также используются на передвижных дробильно-сортировочных объектах.

Устанавливаются машины на стационарных предприятиях, а также используются на передвижных дробильно-сортировочных объектах.

Основное предназначение оборудования – преобразование крупных кусков пород в мелкие. Дробилки конусного типа применяются для раздробления щебня, угля, камней и других продуктов, используемых в производственной или строительной сферах.

Обработку крупных камней лучше осуществлять на стационарной технике, обладающей высокой продуктивностью и мощностью. При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

С помощью дробилок из горной массы можно также извлекать и измельчать кроме камней и другие компоненты, например, железнорудные окатыши, инертные заполнители для бетона и асфальта и другие.

Важной особенностью конусных дробилок является то, что работать они могут под завалами, когда пространство над ними полностью заполнено рудой. Кроме разработки карьеров машины также применяются в металлургии и химической промышленности.

Принцип работы

Основная технологическая особенность измельчительной машины конусного типа – камера дробления, образованная внутренним вращающимся и внешним неподвижным конусами. Чтобы ходовой конус беспрепятственно вращался его прочно прикрепляют к расположенному на эксцентриковой втулке валу.

Собственно, на этой технологической характеристике основана работа конусной дробилки:

В процессе вращательный движений вала втулка обеспечивает регулярное отдаление и приближение двигающегося конуса к стационарной поверхности детали, раздавливая при этом большие элементы горных пород, находящиеся в пространстве между обеими камерами;

Далее под воздействием своего веса измельченный материал опускается вниз, при этом маленькие фракции сквозь выходную щель ссыпаются, а более крупные подвергаются повторному измельчению;

Процесс раздробления конусной дробилкой совершается непрерывно за счет постоянного движения вдоль поверхности подвижного конуса.

Чтобы раздробить сырье до нужных фракций перед использованием машин необходимо выбрать конкретную схему измельчения. Порода непрерывно поступает в камеру дробления. Объем получаемого продукта может быть разным и зависит от формы камеры, степени твердости и скорости подачи породы, размера первоначальных кусков и ширины загрузочной щели.

В последнее время все большей популярностью пользуются дробильные машины с гидравлическим регулированием щели. Такие модели позволяют в качестве предохранителя перегрузок при переработке труднодробимых элементов использовать гидравлику и настройка размеров конечного материала в них намного проще.

Особенности конусных дробилок

Надежной и долговечной техникой являются дробилки конусные. Щековые агрегаты они превосходят в том, что в них отсутствует холостой ход и работа осуществляется непрерывно.

Преимущества дробильных машин конусного типа

Для раздробления твердых пород наибольшим спросом пользуются два типа машин – щековые и конусные дробилки. Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

расход энергии намного меньший за счет раздробления кусков не только методом раздавливания, но также изгибом;

высшие показатели производительности;

отсутствие динамических нагрузок и более спокойный ход, обеспеченный непрерывностью рабочего процесса установки;

запуск машины возможен при дополнительной камере дробления, а также когда подвижный корпус заполнен породой.

Дробилки по своей конструкции довольно компактны, поэтому возведение массивного фундамента для установки машин не требуется. Устройства довольно просты в обслуживании, что также является одним из плюсов дробильной конусной техники.

Недостатки

Наряду с отменными эксплуатационными характеристиками у конусных дробилок есть также некоторые недостатки. К таковым относят:

относительная дороговизна и технологическая сложность агрегатов;

неприспособленность измельчать вязкие материалы.

Применение конусных дробилок не рекомендовано также для работы с материалами довольно крупных габаритов. В таких случаях больше подойдут щековые дробилки.

Правильный выбор и стоимость

При выборе дробильной техники руководствоваться нужно следующими эксплуатационными показателями:

производственная мощность машины;

размеры отверстий, в том числе и выходного, и входного;

конструктивные параметры, в частности высота, длина, ширина;

общая масса агрегата.

«Завод горных машин» предлагает надежные и долговечные конусные дробилки собственного производства. При необходимости модели могут оснащаться ленточными конвейерами и разнообразными вибрационными питателями.

Покупая у нас дробилки конусного типа, вы получаете сертифицированное, качественное и доступное по цене дробильное оборудование.

Конусная дробилка принцип работы

Конусные дробилки: принцип работы

Конусные дробилки – непрерывные устройства для измельчения породы, а также руды разного уровня твердости (средней, небольшой).

Основное их отличие от щековых заключается в том, что в них отсутствует холостой ход.

После того, как куски материала различной фракции попадают в дробилку, они раздавливаются между двумя подвижными полуконусами и неподвижной чашей. Данная конструкция рациональна для измельчения руды для черной и цветной металлургии, поэтому именно в указанной отрасли такие агрегаты нашли наибольшее распространение.

Классификация устройств

В настоящее время конусные дробилки принято разделять на приборы крупного (ККД), среднего (КСД) и мелкого дробления (КМД).

Валковая дробилка

Из названия можно понять, что в качестве рабочего органа выступает цилиндрический валок. Материал к дроблению подается из загрузочного устройства сверху, затем попадает между валками и подвергается измельчению.

Такие дробилки классифицируются в зависимости от количества валков. Бывают 1, 2 и 4-валковые агрегаты. Стоит заметить, что в последнем случае монтируют две двувалковые дробилки, которые располагаются друг над другом. Поверхность рабочего органа может быть рифленой, гладкой или зубчатой. В некоторых случаях используются различные комбинации. К примеру, один валок гладкий, а второй – зубчатый или рифленый. Делается это для улучшения дробления и получения руды желаемой фракции.

Промышленная валковая дробилка имеет диаметр рабочего органа в 400-500 миллиметров при длине в 0,4-1,0 от диаметра. В настоящее время такие агрегаты используют для измельчения пород средней прочности небольшого размера.

Принцип работы

Этот вид дробильной машины основан на чаше конической формы, внутри которой находится подвижный дробящий орган соответствующей формы. Измельчаемая порода поступает по конвейеру в чашу и подвергается механическому воздействию дробящего конуса, а затем высыпается в отверстие снизу.

Конусная дробилка используется во всех стадиях дробления при переработке самых разнообразных материалов как по крупности дробимого материала, так и по разнообразию физико-механических свойств. Конусные дробилки разрушают материал в камере, образованной наружным неподвижным и внутренним подвижным усеченными конусами.

Дробление в конусных дробилках

Конусные дробилки получили широкое распространение в горнорудной промышленности для крупного, среднего и мелкого дробления руд, горно-химического сырья и строительных горных пород. Дробление осуществляется в кольцевом пространстве между неподвижным и подвижным (дробящим) конусами (рис. 3.5).

Подвижный конус, как бы обкатывая внутреннюю поверхность неподвижного конуса, производит дробление крупных кусков в результате их раздавливания, а также частично истирания и разламывания вследствие криволинейной формы дробящих поверхностей. Исходный материал (рис. 3.5, а) загружается сверху в пространство 4 между подвижным 3 и неподвижным 2 конусами, а разгрузка дробленого продукта производится вниз под дробилку 1 через щель во время отхода подвижного конуса от неподвижного.

Неподвижный конус образован внутренней поверхностью верхней части корпуса дробилки. Подвижный конус насажен на вал и его движение по неподвижному конусу обеспечивается несколькими способами. По основному из них нижний конец вала крепят эксцентрично в стакане. При вращении эксцентрикового стакана через зубчатую передачу ось вала описывает коническую поверхность (см. рис. 3.5, а, г).

Рис. 3.5. Схемы устройства (а-г) и профилей рабочего пространства (д-з) конусных дробилок для крупного (а, б, д), среднего (в, г, е) и мелкого (г, ок. з) дробления

В других конструкциях крепление вала осуществляется в соосных подшипниках с эксцентриситетом относительно оси неподвижного конуса (рис. 3.5, б). В конструкции инерционной безэксцентриковой конусной дробилки (рис. 3.5, в), разработанной сотрудниками Механобра, подвижный конус приводится во вращение приводом с дебалансным (неуравновешенным) грузом на нижнем конце вала. Передача вращения от редуктора электродвигателя к валу осуществляется через шарнирный шпиндель, на верхнюю головку которого опирается стакан с дебалансом (одетый на нижний конец вала).

Помимо привода, конструкции дробилок различаются профилем рабочего пространства, конструкцией опорного устройства, конструкцией и принципом действия защитного устройства от поломок, способом регулирования разгрузочной щели.

Конусная дробилка

Заказать продукцию или консультацию у нас можно одним из способов:

- Позвоните нам: +7 (846) 373-30-80

- Оставьте заявку на почту info@zenitrus.ru

- Напишите нам

- Приезжайте в наш офис: г. Самара, ул. Металлургическая, 51

- Эксклюзивный представитель «LIMING» в России;

- Сервисный центр Лиминг;

- На рынке с 2009 года;

- Номенклатура более 2000 наименований на складах;

- Филиалы по всей России;

- Отсрочка и удобная разбивка платежей;

- Trade-in, аккредитив, банковская гарантия.

Конусная дробилка серии CS

Конусная дробилка серии PY

Гидравлическая конусная дробилка серии HPT

Гидравлическая конусная дробилка серии HST

Конусная дробилка — это высокотехнологичный агрегат, в котором происходит измельчение помещенного в питающий бункер материала. Процесс измельчения материала проходит в камере дробления, которую образуют два металлических конуса: подвижный внутренний и неподвижным внешний.

Подвижный конус жестко фиксируется на вращающемся валу, опирающимся на эксцентриковую втулку. Для устранения заклинивания устройства при поступлении в камеру дробления не поддающихся размельчению частей породы чаша к раме крепится посредством пружинной подвески.

Такое конструктивное решение позволяет при необходимости увеличить выходную щель и удалить из камеры твердый кусок материала. К новаторским решениям относится использование в конструкции гидравлических и гидропневматических элементов, позволяющих упростить регулирование размера разгрузочной щели и обеспечить дистанционное управление агрегатом. Установка вибраторов дебалансного типа на современные модели придает внутреннему конусу дополнительную вибрацию, улучшая качество дробления.

Область применения

Сырье горнодобывающей отрасли востребовано во многих производственных областях и строительстве. С целью придания необходимых размеров частицам горных пород, измельчения металлических и неметаллических руд, применяются конусные дробильные установки. Они служат для измельчения пород в горно-обогатительном производстве, при изготовлении цемента и стройматериалов, а также для вторичной переработки различного сырья.

Принцип работы

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода поступает в нижнюю разгрузочную часть устройства.

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода по

Разновидности конусных дробилок

По своей конструкции конусные агрегаты можно разделить на устройства с пружинной и гидравлической амортизацией. Пружинные конусные дробилки отличает простота сопряженных элементов, высокая надежность при многочасовой эксплуатации, качество используемых материалов и легкость обслуживания. Точно рассчитанная конструкция измельчительной камеры и высокая скорость обращения рабочего конуса гарантируют хорошую продуктивность с высоким коэффициентом переработки.

Применение гидравлики и пневмогидравлики существенно повышает надежность устройств, значительно упрощает изменение параметров разгрузочной щели, делает возможным управление агрегатом дистанционно. Гидравлические дробилки отлично интегрируются в автоматизированные производственные линии.

По способу монтажа конусные дробилки различают на стационарные и мобильные. В отличие от установленных в цехах или специальных помещениях стационарных агрегатов, мобильные версии устройств имеют более скромные габариты и меньшую производительность. Мобильные устройства легко транспортировать к местам выполнения работ, а возможность использования различных источников энергии делает использование передвижных агрегатов высокорентабельным.

Конусные дробилки также классифицируются по крупности конечного продукта на агрегаты мелкого, среднего и крупного дробления. Современные модели конусных агрегатов за счет регулирования параметров разгрузочной щели позволяют получать конечный продукт с фракциями необходимого размера.

Преимущества конусных дробилок

К основным преимуществам конусных дробилок можно отнести их высокую продуктивность и непрерывность процесса измельчения материалов. Запуск устройств такого типа можно производить даже с заполненным породой подвижным конусом. Выгодным преимуществом конусных агрегатов является непрерывность процесса дробления при отсутствии холостого хода. Компактные механизмы не требуют оборудования массивных фундаментов, просты в обслуживании и ремонте.

Купить конусную дробилку вы можете в компании СВК Пилот. Мы осуществляем поставку дробильного оборудования из Китая производства компании LIMING.