Дизель молот принцип работы

Дизельные молоты: устройство и разновидности

Если в ходе строительства возникает необходимость проведения сваебойных работ, наряду с другим оборудованием подрядчику обязательно понадобится молот копра. Что это такое?

Копровые молоты, сваебойные молоты или дизель-молоты для свайных работ – это один из необходимых видов строительной техники при возведении свайных фундаментов и других операциях, таких как устройство шурфов или погружение труб. К этой технологии прибегают в различных ситуациях: на сложных и обводненных грунтах, для снижения затрат на материалы и строительные работы, при строительстве в заселенных кварталах и вблизи других зданий и сооружений и т.д.

Погружение свай дизель-молотом позволяет также осуществлять работы в условиях подвижной почвы, при перепадах температур и промерзании грунта, динамическом изменении уровня подземных вод и т.д. Свайные фундаменты – это практически универсальная технология, которая может быть применена для решения самых разных задач!

Но в том, насколько качественным, надежным и долговечным окажется фундамент, большую роль играет не только профессионализм строителей, но и качество применяемого оборудования. Важна эффективность каждого прибора и единицы техники: от геодезических инструментов до сваебойных установок и молотов.

Последние применяются на финальном этапе работы для непосредственного погружения свай, от их исправности и эффективности во многом зависит итоговое качество свайного фундамента.

Принцип работы дизель-молота

Дизельные молоты – это не единственный вид устройств, используемых при сваебойных работах. Существуют также машины с гидравлическим и паровым приводом, но дизельмолоты являются самым распространенным решением – надежным и простым в эксплуатации. Принцип работы дизельного молота сочетает в себе два вида воздействия – ударное и газодинамическое.

Ударная часть молота, падая, бьет по свае, сообщая ей кинетическую энергию, а детонирующее топливо толкает приспособление наверх для нового рабочего цикла. Таким образом, работа молота осуществляется в несколько этапов:

- ударная часть молота сцепляется с кошкой и поднимается наверх при помощи специальной лебедки;

- боек молота падает вниз под действием собственной массы и наносит удар по шарнирному оголовку сваи;

- при падении воздух внутри бойка сжимается и нагревается до 650°C;

- нагретая топливная смесь детонирует, и газодинамический импульс возвращает боек в крайнюю верхнюю позицию;

- цикл повторяется до окончания работы.

Оператор управляет топливным насосом и контролирует работу сваебойной машины. Для того, чтобы процесс забивки свай был осуществлен успешно, нужен квалифицированный специалист и надежное оборудование.

Обратитесь в компанию «Башстрой», чтобы приобрести современные устройства для забивания свай! У нас вы также можете заказать сваебойные и другие строительные работы, взять технику в аренду, лизинг, купить запчасти и комплектующие и многое другое!

Разновидности сваебойных молотов

Уже упоминалось, что по сравнению с гидравлическими и паровыми молотами, дизельные устройства используются намного чаще. Такой молот по сути представляет собой дизельный двигатель, установленный на мачте копра и толкающий ударную бабу по вертикальным направляющим штангам.

Молоты бывают двух основных разновидностей: штанговые (МСДШ и DD) и трубчатые (МСДТ). В конструкции штангового молота применяется цилиндр из двух штанг, а в устройстве трубчатого – неподвижная труба.

Основными элементами штангового молота являются следующие детали:

- поршневой блок, установленный на шарнирном основании;

- две вертикальные направляющие штанги;

- топливная система;

- «кошка» – деталь, фиксирующая свайный столб.

Поршневой блок – это сложная конструкция, которая, в свою очередь, состоит из нескольких элементов: компрессионных колец, топливного шланга, форсунки и насоса, подающего топливную смесь. В ударной части размещается камера для сгорания топлива.

Трубчатые молоты устроены сложнее и состоят из следующих элементов:

- направляющей трубы;

- внутренней смазочной системы и системы температурного контрольного;

- цилиндра молота, в котором детонирует топливо;

- шабота молота (это ударная поверхность, соприкасающаяся с бойком молота в ходе работы);

- ударной бабы – поршня с компрессионными кольцами;

- «кошки» – устройства для фиксации и сбрасывания сваи.

Кроме того, трубчатые молоты снабжаются системами водяного охлаждения, необходимыми для длительного использования машины без перерывов. В конструкцию штанговых молотов охлаждение не входит, поэтому их работу приходится прерывать каждый час для естественного остывания.

Молоты также разделяются по массе ударной части. Классификация включает в себя три вида машин:

- легкие – устройства с массой бойка до 0,6 т;

- средние – сваебои с массой ударной части до 1,8 т;

- тяжелые – молоты с массой бойка более 2,5 т.

Какой молот нужен для выполнения необходимых вам работ? Ответ зависит от условий строительной площадки и общих требований. Основная область применения штанговых молотов – работы на неплотном грунте, не подразумевающие большой эксплуатационной нагрузки на оборудование. Штанговые молоты – это более сложные устройства с большим запасом прочности, эффективно расходующие энергию и пригодные для работы в условиях сложных грунтов.

Очевидно, что легкие молоты чаще всего используются для малоэтажного строительства (в том числе частного), а средние – для более монолитных сооружений: крупномасштабного строительства жилых домов, объектов промышленного и даже военного назначения. Тяжелые молоты применяются, когда возводимые здания и сооружения должны обладать повышенной устойчивостью, при работе с крупногабаритными и тяжелыми сваями.

Консультанты компании «Башстрой» помогут вам определиться с выбором оборудования для вашей строительной площадки, расскажут подробнее о преимуществах и недостатках различных видов молотов, раскроют все тонкости рабочего процесса. Вы можете задать любые интересующие вас вопросы и заказать строительную технику на самых выгодных условиях!

Эксплуатационные характеристики сваебойных молотов

Что такое молот копра? Это специализированный вид строительного оборудования, предназначенный для сваебойных работ. Каждое техническое решение в этом устройстве направлено на обеспечение максимальной эффективности решения этой задачи:

- дизельные молоты применяются в работе со сваями массой до 10 т, изготовленными из дерева, металла и железобетона;

- оборудование можно эксплуатировать в экстремальных температурных условиях – от -40°c до +40° (но во время запуска при низкой температуре молоту необходим предварительный прогрев);

- копровый молот – экономически выгодное решение, позволяющее эффективно использовать энергию и топливо;

- строительные работы, выполненные с использованием дизельного молота, окупаются в кратчайшие сроки;

- молот позволяет забивать сваи с максимальной скоростью;

- копровые сваебои готовы к работе с любыми типами грунтов (хотя в случае необходимости может потребоваться предварительное лидерное бурение).

Все эти преимущества дизельных молотов будут доступны покупателям сваебойного оборудования от компании «Башстрой»! Мы монтируем на молоты бойки массой в 1,25-5 т, при этом сила ударного воздействия составляет от 40 до 165 кДж, а максимальная интенсивность работы – 42 удара в минуту.

Сотрудничество с нами – это не только широкий выбор строительного оборудования, но и целый ряд преимуществ для частных клиентов и юридических лиц:

- льготная стоимость крупных партий;

- разнообразная строительная техника по выгодным ценам от производителя;

- контроль качества на каждом этапе производства строительного оборудования;

- оперативная доставка по всей территории Российской Федерации;

- гарантийное и постгарантийное обслуживание поставляемой техники;

- подробные консультации квалифицированных специалистов;

- служба поддержки, готовая ответить на любые вопросы об эксплуатации и ремонте оборудования.

Обратиться в компанию «Башстрой», чтобы купить дизельные молоты и другое строительное оборудование, взять технику в аренду и лизинг, приобрести комплектующие или заказать проведение строительных работ – лучшее решение для любого бизнеса и частного строительства!

Позвоните нам по бесплатному телефону прямо сейчас, чтобы узнать больше: +7 800 100 76 64, +7 917 42 55 999.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ДИЗЕЛЬ-МОЛОТА МСДШ-3000 СП-7

1.3. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ.

Дизельный молот модели МСДШ 1 – 3000 – 002 относится к сваебойным молотам со свободным падением ударной части, с распылением топлива при помощи форсунки.

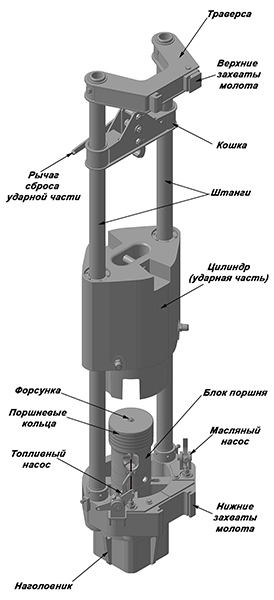

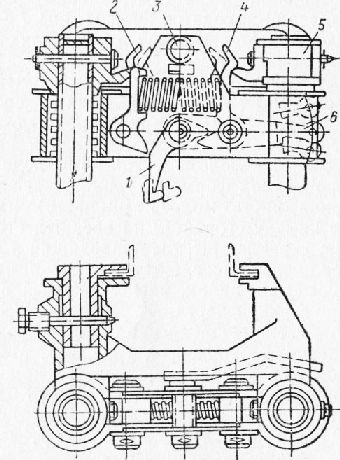

Дизельный молот (рис. 1) состоит из блока поршня 1, ударной части 2, направляющих штанг 3, траверсы 5, кошки 4, наголовника 13, масляного насоса в сборе с масляным баком 17, топливного насоса (рис. 2).

Блок поршня представляет собой стальную отливку, состоящую из головки поршня и основания.

На блоке поршня установлены поршневые кольца, топливопровод 10, форсунка 9, насосы топливный и масляный, направляющие штанги и наголовник 13. Наголовник крепится серьгой 14 и пальцем 12. Палец 12 удерживается от выпадения пробкой 15, которая в свою очередь стопорится от самоотвинчивания затяжкой и кернением в шлиц, имеющийся на торце пробки.

ВНИМАНИЕ ! Стопорение пробки кернением обязательно во избежание выпадания пробки и пальца, что может привести к аварии и несчастному случаю.

Штанги крепятся к блоку поршня гайками и стопорятся фиксаторами.

Цилиндр служит ударной частью. Он представляет собой чугунные составные отливки: цилиндр 2 и головка цилиндра 2а, которые стянуты между собой шпильками 23 и застопорены проволокой. Для центрирования отливок относительно отверстий под штанги имеются два штифта. Цилиндр имеет два боковых отверстия для направляющих штанг. В нижней части отливки имеется цилиндрическая полость, которая является рабочим цилиндром дизель – молота.

В верхней части цилиндра имеется углубление и валик 8 для крюка 19 механизма подъема и сброса (кошки). Нижняя часть цилиндра заканчивается конусом, способствующим улавливанию поршневых колец и плавному их обжатию при движении цилиндра вниз.

Ударная часть заканчивается четырьмя выступами 11, которые проходят через окна блока поршня и передают удар по верхнему торцу сваи через наголовник. На передней стенке ударной части установлен штырь 6 привода топливного насоса.

Траверса 5, неподвижно закрепленная на направляющих штангах 3, имеет два захвата: один съемный, другой приварен к траверсе.

Кошка 4 служит для подъема и сбрасывания ударной части при запуске. Для подъема ударной части крюк 19 кошки подводится под валик 8 цилиндра и поворачивается рычаг сброса 7 по часовой стрелке.

Сброс ударной части молота производится поворотом рычага сброса кошки против часовой стрелки веревкой. Кошкой производится также подъем штангового молота.

Рис.1 Молот дизельный штанговый

Рис.1 Молот дизельный штанговый

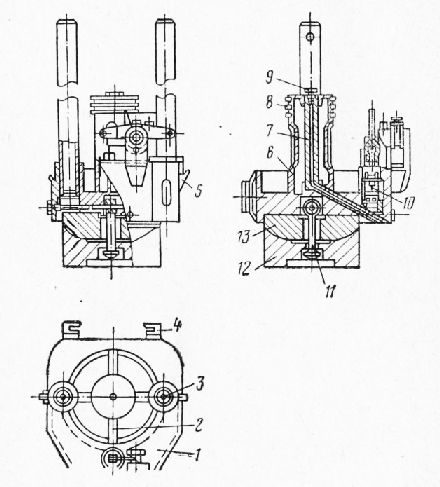

Топливная система дизель – молота состоит из механизма подачи (рис. 2), механизма регулировки подачи (рис. 3), топливопровода с форсункой и топливного насоса, установленного в топливном резервуаре блока поршня.

Топливный насос плунжерного типа высокого давления работает на чистом, хорошо профильтрованном дизельном топливе.

Работа насоса происходит следующим образом (рис. 2, 3):

При нажатии рычага подачи 4 на толкатель 1, плунжер 2 опускается и после перекрытия всасывающих отверстий, начинает вытеснять находящееся в насосе топливо через обратный клапан 12 и топливопровод в форсунку.

При обратном ходе плунжера обратный клапан закрывается пружиной 13 и в полости насоса образуется вакуум. Поэтому, как только плунжер откроет всасывающие отверстия, насос вновь заполняется топливом.

Насос приводится в действие штырем цилиндра, который при рабочем ходе ударяется по скосу рычага подачи , поворачивая его, нажимает на толкатель.

Рычаг подачи свободно посажен на эксцентриковом валике 6, который может быть повернут при помощи рычага управления 5.

При этом скос рычага отдаляется или приближается к линии действия штыря, изменяется наклон рычага и соответственно изменяется ход плунжера и количество подаваемого топлива.

Эксцентриковый валик поворачивают вручную при помощи веревок, привязанных к концам рычага управления 5 (рис. 2).

Запрокидывание рычага подачи 4 предотвращается выступом, имеющимся в нижней его части и упирающимся в желобок.

Масляный насос (рис. 4) плунжерного типа. Он приводится в действие через рычаг 1 ударной частью молота и работает аналогично топливному насосу.

Масло, вытесняемое плунжером, по маслопроводу 2 попадает на внутренний диаметр поршневого кольца 3 и, растекаясь по его торцевой плоскости, смазывает рабочую поверхность цилиндра.

Работа дизель – молота протекает в следующей последовательности:

Первоначальный подъем цилиндра при запуске молота производится подъемным устройством – кошкой. Захват кошкой и освобождение цилиндра производится вручную с помощью веревок, закрепленных на концах рычага сброса 7 (рис 1). Освобожденный цилиндр падает вниз.

При надвигании цилиндра на поршень воздух, заключенный в цилиндре, сжимается и температура его сильно повышается. Одновременно штырь цилиндра приводит в действие топливный насос, подающий топливо в цилиндр, где и происходит его вспышка.

В результате взрыва цилиндр отбрасывается вверх, в момент разъединения цилиндра и поршня отработанные газы свободно выходят в атмосферу, и давление в цилиндре падает до атмосферного.

Достигнув крайнего верхнего положения, цилиндр полностью теряет скорость и начинает двигаться в обратном направлении.

Заключенный в цилиндре свежий воздух вновь сжимается и происходит очередной цикл. Далее молот работает автоматически до тех пор, пока не будет выключен насос.

При работе на слабых грунтах, особенно в начале забивки, когда свая быстро погружается, дизель – молот обычно не заводится. В таком случае необходимо произвести несколько сбрасываний ударной части, пока молот не заведется.

Высота подбрасывания цилиндра зависит от осадки сваи и достигает наибольшего значения при наименьшей осадки. При достижения осадки сваи, равной 1,0 – 1,5 см от 10 ударов следует прекратить забивку, так как работа дизель – молота на малых или нулевых осадках значительно сокращает срок службы дизель – молота.

Остановка работающего молота производится поворотом эксцентрикового валика при помощи веревок, привязанных к концам рычага управления 5 (рис. 3).

Дизельный молот поставляется со стандартным комплектом запасных частей и инструмента, необходимым для технического обслуживания молота.

Молот поставляется законсервированным, уложенным на транспортную раму. От самопроизвольного перемещения цилиндр с кошкой стопорятся двумя хомутами, которые должны быть сняты перед началом эксплуатации молота.

Рис. 2. Механизм подачи топлива.

Рис. 3. Механизм регулировки подачи топлива.

Дизель молот принцип работы

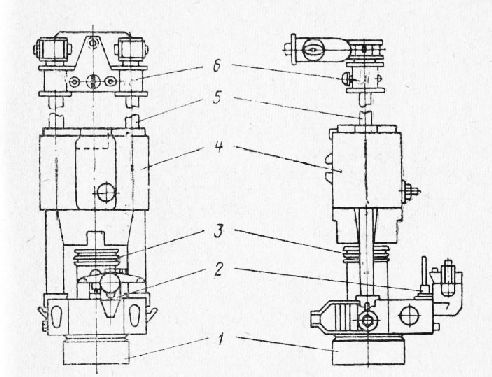

Дизель молоты внутреннего сгорания работает по принципу карбюраторных двигателей или дизелей. Из молотов данного типа наибольшее распространение получили — только дизель молоты, которые разделяются по типу направляющих для ударной части на штанговые (рис. 1) и трубчатые (рис. 2).

Штанговые и трубчатые дизель молоты

У трубчатого дизельного молота направляющей ударной части, в виде массивного подвижного поршня, служит неподвижная труба, у штангового — направляющими ударной части, в виде массивного подвижного цилиндра, служат две штанги. Распыление дизельного топлива в камере сгорания у штанговых молотов — форсуночное, а у трубчатых — ударное.

Штанговый дизель молот

На рис. 3 дана схема устройства и работы штангового дизель молота СДМ. Он состоит из поршневого блока, ударной части—цилиндра, направляющих штанг, топливного резервуара, кошки, при помощи которой молот на торосе подвешивается на копре, траверсы, определяющей положение молота относительно стрел копра. На свае молот устанавливается с помощью шарнирной опоры.

Внутри рамы, состоящей из вертикальны направляющих штанг, которые соединен снизу наголовником и по верху траверсой свободно перемещается ударная часть молота, имеющая вид открытого снизу цилиндра. На наголовнике прочно укреплен поршень.

Принцип работы дизель молота заключается в следующем. Если цилиндр поднять вверх до траверсы и затем опустить, то при падении он нанесет удар по наголовнику. При этом воздух, заключенный в цилиндре, будет сильно сжат, вследствие чего температура его резко возрастет. В этот момент в цилиндр вводят струю распыленного жидкого топлива (соляровое масло, дизельное топливо, газойль и др.), которое воспламеняется, и образующиеся газы отбрасывают цилиндр вверх к траверсе.

Падая затем вниз, цилиндр вновь сожмет воздух, произойдет новый взрыв и цикл повторится.

Топливный насос, являющийся важной деталью молота, так как обеспечивает в нужный момент автоматическую подачу топлива в цилиндр, расположен на наголовнике и соединен с резервуаром для топлива. Непосредственно в цилиндр топливо поступает по топливопроводу, заканчивающемуся форсункой, укрепленной в донышке поршня.

Необходимая порция топлива подается в цилиндр при нажатии на рычаг, имеющийся в верхней части насоса. Эту операцию выполняет падающий цилиндр с помощью специального упора, имеющегося на его внешней поверхности.

Между цилиндром и верхней траверсой расположено особое устройство с крюком для захвата цилиндра. Устройство соединяется с тросом лебедки, который поднимает весь молот при установке его на забиваемую сваю, а так же цилиндр при запуске молота.

Cхема штангового дизель молота

Рис. 3. Дизель-молот типа СДМ (штанговый)

1 — поршневой блок; 2— ударная часть; 3 — направляющие штанги; 4 — топливный резервуар; 5 — кошка; 6 — траверса

Дизель-молот работает автоматически, делая от 50 до 60 ударов в минуту. Высота подъема молота при холостом ходе регулируется количеством подаваемого топлива и находится в пределах от 1 до 2 м.

Забивка свай дизель-молотом осуществляется в такой последовательности.

- Цилиндр, поднятый лебедкой в крайнее верхнее положение, отцепляется и под действием собственного веса падает вниз;

- сжимается воздух,

- вспыхивает горючее,

- и образовавшимися газами цилиндр отбрасывается вверх.

- Газы одновременно дают толчок поршню, увеличивая погружение сваи.

- Достигнув крайнего верхнего положения, цилиндр снова падает вниз и работа молота автоматически повторяется до тех пор, пока не будет выключен топливный насос.

В рассмотренной конструкции молота цилиндр является подвижным и используется в качестве ударной части.

Разработана и другая конструкция дизель молота, основанная на обратном принципе, т. е. цилиндр неподвижен, а ударной частью служит тяжелый подвижный поршень. Такие молоты получили название трубчатых.

Трубчатый дизель молот

Трубчатые дизель-молоты выпускаются с ударной частью весом от 500 до 2 500 кг. Частота ударов в них достигает 47—55 в минуту.

В трубчатых дизель-молотах применяют топливный насос низкого давления, используемый только для дозировки топлива и подачи его в камеру сгорания.

Топливо распыляется ударом головки поршня по сферической впадине пяты цилиндра, где собирается поступившее из насоса топливо.

Видео испытаний трубчатого дизель молота

Основными преимуществами трубчатых молотов по сравнению со штанговыми являются:

- отсутствие верхней траверсы, благодаря чему исключается опасность поломки молота из-за чрезмерного подъема ударной части, вызывающего удар по тpaвepce;

- наличие насоса низкого давления, более долговечного и более простого по устройству и в эксплуатации; з

- начительно лучшие условия сгорания топлива за счет более тщательной очистки цилиндра от продуктов сгорания, осуществляемой естественной вентиляцией.

Молоты внутреннего сгорания имеют и некоторые недостатки:

- большие габариты, так, например, длина трубчатого дизель молота с ударной частью весом 2 500 кг достигает 4,5 м, что усложняет его эксплуатацию.

- Кроме того, дизель молоты требуют квалифицированного ухода во избежание неполадок в работе.

В заключение следует сказать, что при очень слабых грунтах дизель молоты работают плохо, так как цилиндр подбрасывается вверх настолько мало, что его падение не обеспечивает необходимого для вспышки горючего сжатия воздуха в камере сгорания.

Дизель молот принцип работы

Дизель-молоты работают по принципу двухтактного дизеля. Для них не требуются ни компрессоры, ни паровые котлы, ни воздухопроводы и шланги. Для работы дизель-молота требуется только жидкое топливо, они транспортабельны, легко устанавливаются.

В дизельных молотах до 50-60% кинетической энергии ударной части расходуется на сжатие воздуха и лишь 40-50% -на работу, связанную с забивкой сваи. Поэтому при равном общем весе с паровоздушными молотами они имеют значительно меньшую мощность и более металлоемки. Дизель-молоты выпускаются промышленностью двух типов: штанговые и трубчатые.

Рекламные предложения на основе ваших интересов:

Штанговый дизель-молот состоит из поршневого блока, цилиндра, траверсы, наголовника, топливного насоса и направляющих штанг.

Поршневой блок представляет собой стальную отливку, состоящую из поршня и основания блока. Поршень имеет четыре проточки для поршневых колец. В центре поршня расположен топливопровод, соединенный с топливным резервуаром. Вверху топливопровод имеет форсунку, внизу — гнездо под топливный насос. Прочность соединения поршня с основанием обеспечивается четырьмя ребрами. По бокам поршневого блока расположены гнезда с резьбой для укрепления направляющих штанг и два крюка для троса, с помощью которого свая поднимается вместе с молотом. В передней части поршневого блока находится топливный резервуар, а сзади находятся кронштейны с лапами, удерживающие молот в направляющих копра. Нижняя часть поршневого блока заканчивается шарнирной опорой, состоящей из сферической пяты и наголовника, соединенных серьгой. Шарнирная опора обеспечивает центральный удар по свае при нарушении соосности молота и сваи и при недостаточно правильной форме ее торца.

Ударная часть молота (цилиндр) имеет в днище камеру сгорания; на внешней стенке цилиндра укреплен штырь, приводящий в действие топливный насос. Подъем ударной части производится за валик, расположенный в углублении верхней части.

Направляющие штанги полые, в верхней части соединены траверсой. Между траверсой и ударной частью расположен подвижной захват, с помощью которого производится подъем ударной части. Для зацепления ударной части служит крюк, действующий автоматически при опускании кошки; разъединение кошки и ударной части производится вручную поворотом рычага. В верхней части кошки имеются крюки, которыми она может быть соединена с траверсой. Подъем траверсы производится канатом, закрепленным за валик, с помощью лебедки копра.

Топливная система состоит из механизма привода и подачи топливопровода, форсунки и топливного насоса, установленного в топливном резервуаре.

Плунжерный топливный насос работает под действием рычага подачи; толкатель насоса приводит в движение плунжер насоса, который выталкивает находящееся в камере

горючее через обратный клапан в топливопровод и оттуда в форсунку. Затем обратный клапан под действием пружины садится на место, плунжер возвращается в первоначальное положение, а освободившееся пространство под плунжером вновь заполняется горючим, поступающим через два всасывающих отверстия, расположенных с противоположных сторон насоса. Насос закреплен в основании блока при помощи нажимной гайки с четырьмя прорезями.

Забивка свай дизель-молотом осуществляется в такой последовательности: цилиндр, поднятый лебедкой в крайнее верхнее положение, отцепляется и под действием собственного веса падает вниз, при этом сжимается воздух в цилиндре, куда впрыскивается горючее, вспыхивает горючее и образовавшимися газами цилиндр отбрасывается вверх. Газы одновременно дают толчок поршню, увеличивая погружение сваи. В момент разъединения цилиндра с поршнем отработавшие газы свободно выходят в атмосферу, а давление в цилиндре снижается до атмосферного. Достигнув крайнего верхнего положения, цилиндр снова падает вниз на поршень, вновь сжимается заключенный в цилиндре свежий воздух и работа молота автоматически повторяется до тех пор, пока не будет выключен топливный насос.

Дизель-молот работает автоматически, делая 50-60 ударов в 1 мин; высота подъема ударной части 1-2 м (регулируется количеством подаваемого топлива).

Дизель-молоты являются надежным и безотказным сваебойным оборудованием, однако требуют постоянного наблюдения и обслуживания.

Через каждые 50 ч работы необходимо очищать кольца и канавки поршня от нагара и промывать головки цилиндра и штанг.

Перед началом работы на дизель-молоте машинисты обязаны:

— проверить наличие горючего в топливном резервуаре и в случае надобности залить профильтрованное топливо;

— при температуре воздуха ниже 5 °С подогреть молот для облегчения его запуска;

— прокачать насос вручную до поступления топлива через отверстия форсунки, при этом топливо не должно попадать в полость цилиндра;

— проверить крепления всех болтовых соединений;

— произвести смазку дизель-молота в соответствии со схемой и таблицей смазки, помещенными в паспорте.

Во время работы на дизель-молоте машинисты следят за работой топливного насоса; после сбрасывания цилиндра канат подъема немедленно растормаживает во избежание обрыва его при погружении сваи.

Все операции по подъему и сбрасыванию цилиндра выполняют только по сигналу бригадира.

По окончании работы машинисты проверяют состояние всех разъемных соединений и устраняют неисправности, а также очищают молот от грязи, пыли и копоти.

Дизель-молоты работают по принципу двухтактного двигателя внутреннего сгорания и подразделяются на трубчатые и штанговые. Первые применяют для погружения средних и тяжелых железобетонных и металлических свай, вторые, как правило, — для погружения деревянных и легких железобетонных свай.

Более высокая погружающая способность трубчатых дизель-молотов объясняется тем, что они работают при низкой степени сжатия (е = 15) и при большей высоте подъема ударной части, чем штанговые, у которых в = 25 …28. Кроме того, ударное распыливание топлива обусловливает его сгорание всегда вслед за ударом поршня по шаботу, что обеспечивает дополнительное газодинамическое воздействие на погружаемый элемент.

Устройство дизель-молота и принцип работы

Сделать небольшое отверстие в асфальтобетонном покрытии или осуществить демонтаж ледовой корки можно при помощи отбойного молотка. Но, если нужно забить железобетонную сваю глубоко в почву (иногда и в довольно-таки плотную), то тогда потребуется оборудование помощнее, как например — сваебойный молот.

Сваебойный аппарат может быть выполнен в качестве гидравлической установки, или же в качестве устройства с двигателем внутреннего сгорания. Наиболее востребованными сваебойными агрегатами с ДВС являются дизельные установки, принцип работы которых основан на работе двухтактного дизельного двигателя.

Устройство дизель-молот, как и любое другое оборудование имеет преимущества и недостатки от применения. К преимущественным аспектам сваебойного агрегата относят:

- автономность установки;

- хорошие показатели мобильности;

- наличие несложной конструкции;

- высокие показатели производительности и легкое управление.

Что же касается негативных аспектов применения дизель-молота, которых не так-то уж и много, то к ним относят:

- загрязнение атмосферы. В процессе работы дизельной сваебойной установки осуществляется выброс вредных частиц в атмосферу;

- образование пыли и вибраций грунта в момент работы сваебойного молота.

Конструкция и особенности работы сваебойного дизель-молота

Для того чтобы разобраться с тем, как работает дизельный сваебойный аппарат необходимо рассмотреть его конструкцию, которая, в основном, состоит из:

- рамы (с вертикально направляющими) и наголовника (нижняя часть установки);

- траверсы (верхняя часть установки);

- шарнирной опоры и блока поршня;

- насосов — масляного и топливного;

- рабочей ударной части.

Рабочая ударная часть в свою очередь состоит из:

- кошек (рабочих узлов обеспечивающих фиксацию железобетонной сваи и её своевременный сброс);

- топливного резервуара и цилиндра рабочей части, в котором осуществляется взрыв топлива, за счет чего молот поднимается.

Конечно, в зависимости от типа устройства дизель-молота, конструкция агрегата может быть дополнена и другими рабочими элементами: системой охлаждения, шаботой, направляющей трубой и смазывающей системой, и не только.

Процесс забивки свай на самом деле не такой уж и сложный, как кажется на первый взгляд, и заключается в следующем. Нанесение удара по наголовнику выполняется опускающимся цилиндром (по вертикально направляющим). В рабочей части подвижного цилиндра, в момент его падение, осуществляется взрыв от контакта сильно сжатого и нагретого воздуха и распыленного дизельного топлива. В результате взрыва образуются газы, которые собственно и поднимают цилиндр обратно к траверсу — в исходное положение. После чего цикл повторяется по-новому. Стоит отметить тот факт, что образовавшиеся газы после взрыва не только подкидывают цилиндр вверх, но и создают толчок поршню, тем самым погружая сваю еще глубже.

Дизель-молот сваебойный — основные типы

Классификация дизель-молота осуществляется в зависимости от показателей веса, на классы: легких, средних и тяжелых агрегатов. Помимо этого сваебойные дизельные установки делятся и на:

- трубчатые агрегаты (рабочим инструментом, у которых выступает труба — неподвижно зафиксированная);

- штанговые сваебойные молоты с двумя вертикальными штангами (в качестве рабочего узла) и подвижного цилиндра.

Каждый тип имеет свои плюсы и минусы от использования. Сравнивая штанговые дизель-молоты и трубчатые агрегаты, можно выделить следующее:

- Трубчатые агрегаты в отличие от штанговых устройств обладают более долгим сроком службы (примерно в 2 раза дольше может прослужить трубчатый сваебойный аппарат);

- В отличие от трубчатых сваебойных устройств, которые способны работать круглосуточно, штанговые дизель-молоты не имеют принудительной системы охлаждения. А это в свою очередь негативно сказывается на производительности устройства, так как требуют регулярных перерывов в процессе работы сваебойного оборудования (после час работы агрегата в обязательном порядке должен быть перерыв);

- Трубчатый тип агрегата признан более эффективным и конструкционно гармоничным оборудованием для забивания свай в почву. К тому же, при одинаковом весе молота трубчатого и штангового типа, более тяжелые сваи больше всего подвластны трубчатым установкам, которые способны погрузить железобетонную сваю практически в любой тип грунта, даже в условиях вечной мерзлоты.