Влаго маслоотделяющий фильтр для компрессора

Сообщества › Всё о Краске и Покраске › Блог › Влагоотделитель для компрессора

Уверен каждый маляр сталкивался с кратерами при покраске. Периодически они возникают и у меня (хорошо что крайне редко).

Причин тут может быть много : плохо обезжиренная поверхность, сама обезжирка сомнительного качества, воздух поступающий с потолочных фильтров (для тех кто красит в камере) чем-то загрязнен, воздух поступающий из компрессора плохо очищен, на подборе пьяный колорист разбавил базу не понятно чем ( было и такое))) и тд.

У себя в цеху убраны были все выше перечисленные причины кроме непосредственно воздуха из компрессора. Замечал при отщелкивании быстросъема с пистолета маленькие капельки воды — значит беда в отделителе.

Когда на входе в камеру стоит достаточно примитивная система, а начальство и слышать не хочет про дополнительные траты приходится за свой счет модернизировать систему, ведь в конечном итоге лично мне предстоит или перекрас или подкапывать кратера с последующей полировкой, что замедляет работу и сказывается на зарплате.

Дорогой отделитель от Sata я не потяну, а вот полный аналог от Italco вполне.

Еще предстоит собрать его на работе в камере и оценить работу, но по предыдущим местам работы где стояли аналогичные отделители от Sata можно предположить хорошую работу отделителя от Italco. Цена около 430$

Для наглядности как обычно можно глянуть видео

Метки: фильтр для компрессора, влагоотделитель для компрессора, italco ac 6002

Комментарии 31

Камоци есть такая фирма, у них есть влагоуловители на вспененной меди, по факту если в систему нет постоянного расхода воздуха ( как в камазах допустим) то уловитель можно ставить 1 колбу на вспененной меди, максимум 2, но там селикогель и смысл прогона воздуха как в трубер вентуре.

www.pnevmo.com/catalog/ca…l-dlya-szhatogo-vozdukha/

Так вроде все влагоотделители используют спеченную бронзу или «вспененную медь», даже дешевые ECO, а по ссылке полный аналог этого же дешевого ECO. И плюс у нас почти постоянный прогон воздуха

Взяли бы тогда Вабко, дешего и эффективно

этот вабко умер бы после первой покраски, ну после нескольких точно, да еще его эффективность в плане очистки воздуха именно для покраски вообще под сомнением.

Я в 2014 году как рубль упал успел купить с рук новый сата 442… понимаю что успел! Сейчас бы такой не осилил наверное. Хотя тут как расставить приоритеты. Многие покупают топовые стволы иваты саты а воздух очистить нормально не хотят. правильно тратить денежку нужно…

Тоже хотел именно сатовский отделитель, бэушку смотрел, но ничего не нашел.

А этот италко чрезвычайно похож на сату. Если в стволах очень важна точная настройка и доли миллиметров при изготовлении, то в отделителях я подумал это не настолько важно, хотя время еще покажет

Я думаю должен нормально работать, копия 99%… с виду и снаружи и внутри один в один

Отпишись потом спустя пол годика

Сколько по времени работает и сколько покрасок в неделю? Именно точно такая же конструкция стояла у нас около года, ее сделал один из бывших работников. Первые пару месяцев было неплохо, но потом начались опять кратера, начало падать давление и появился мусор в лаке. Сразу скажу, что после этого силикагеля стояла обычная колба дешевого отделителя ECO с рынка. Несколько раз меняли силикагель когда он становился чуть желтоватым. В итоге решили полностью разобрать все и посмотреть где причина. При разборе слегка офигели- причина силигелевая пыль. В процессе прохода воздуха гранулы микроколебаниями перемалывают себя создавая пыль, она забивала следующий за ней отделитель ECO и его бронзовую гильзу, это снижало давление в системе ( ECO не разбирали до этого ведь он был сухой). Но самое неожиданное было когда сняли последний перед пистолетом быстросъем- в шланге перед ним была почти глухая пробка ( диаметр для прохода воздуха был около 2 мм) из силигалевой пыли и возможно масла с водой, во всяком случае пробка была желтого цвета как отслуживший силикагель.

После этого сняли всю эту конструкцию и в мусорку отправили, купили чуть дороже чем ECO отделители и они трудятся с переменным успехом.

Хотя если красишь редко то силикагель вполне может подойти

Красим каждый день, кроме воскресенья.

Раз в месяц примерно меняем селикогель.

Пыль от селикогеля у нас тоже была, причина, эту конструкцию нужно собирать, так что бы поток шел в обратном направлении.

Т.е. если собираем для воды то вход, выход как положено, если для воздуха то наоборот. Воздух поступает на выход, а выход с входа, абсурдно звучит, но работает замечательно.

И по верх селикогеля, металические сетки для посуды.

Проблем не возникает.

Мы собирали в разных направлениях, сетки ставили, последний конфиг был с двумя последовательно такими колбами, но в итоге нам не пошло. Хотя у валкома есть система заводская с силикагелем, интересно как у них там все работает.

У нам славо богу работает замечательно!

Заводских таких систем не встречал, ни чего сказать по этому поводу не могу.

Красим каждый день, кроме воскресенья.

Раз в месяц примерно меняем селикогель.

Пыль от селикогеля у нас тоже была, причина, эту конструкцию нужно собирать, так что бы поток шел в обратном направлении.

Т.е. если собираем для воды то вход, выход как положено, если для воздуха то наоборот. Воздух поступает на выход, а выход с входа, абсурдно звучит, но работает замечательно.

И по верх селикогеля, металические сетки для посуды.

Проблем не возникает.

О, у меня такой вьебал?, пластик толщиной 1см разлетелся в щепки, покоцал загрунтованную машину, вьебал когда давление в нем было 6bar… Сейчас STARовский влагоотделитель стоит

Привет, у нас тоже был случай взрывался, благо стоит вне камеры, все живы)

Я как раз перед взрывом вышел по нужде) а так думаю и меня бы покоцало

О, у меня такой вьебал?, пластик толщиной 1см разлетелся в щепки, покоцал загрунтованную машину, вьебал когда давление в нем было 6bar… Сейчас STARовский влагоотделитель стоит

Star нормальная контора. Стоял на Sata 5000 оригинальный манометр от той же Sata, через полгода у него растворитель внутрь попал и шкала с цифрами облезла! Выкинул его и поставил манометр Star, пока полет нормальный, хотя в растворителе купается по несколько раз в день.

46TheDoctor

Сколько по времени работает и сколько покрасок в неделю? Именно точно такая же конструкция стояла у нас около года, ее сделал один из бывших работников. Первые пару месяцев было неплохо, но потом начались опять кратера, начало падать давление и появился мусор в лаке. Сразу скажу, что после этого силикагеля стояла обычная колба дешевого отделителя ECO с рынка. Несколько раз меняли силикагель когда он становился чуть желтоватым. В итоге решили полностью разобрать все и посмотреть где причина. При разборе слегка офигели- причина силигелевая пыль. В процессе прохода воздуха гранулы микроколебаниями перемалывают себя создавая пыль, она забивала следующий за ней отделитель ECO и его бронзовую гильзу, это снижало давление в системе ( ECO не разбирали до этого ведь он был сухой). Но самое неожиданное было когда сняли последний перед пистолетом быстросъем- в шланге перед ним была почти глухая пробка ( диаметр для прохода воздуха был около 2 мм) из силигалевой пыли и возможно масла с водой, во всяком случае пробка была желтого цвета как отслуживший силикагель.

После этого сняли всю эту конструкцию и в мусорку отправили, купили чуть дороже чем ECO отделители и они трудятся с переменным успехом.

Хотя если красишь редко то силикагель вполне может подойти

Точно такая же картина была у меня, пошел мусор, посмотрел фильтрик на пистолете, а там крупинок куча. Выкинул все и поставил фильтр OMI как на фото и все ОК.

Фильтр сжатого воздуха или влагомаслоотделитель для покрасочной камеры

Тема влагомаслоотделителей технически сложная с кучей терминов, каждый из которых нужно расшифровывать. Если всё это впихнуть в нашу статью, то большинство из Вас просто пробежится глазами по статье и пойдёт дальше, что называется бороздить просторы интернета.

Но тем не менее, эта тема важная и мы попытаемся кратко и информативно разобраться во влагомаслоотделителях, ведь маляру важно обладать базовыми знаниями об этом приборе.

Что такое влагомаслоотделитель?

Влагомаслоотделитель это агрегат для очистки и фильтрации сжатого воздуха, состоящий из :

Откуда берётся вода и масло в подаваемом сжатом воздухе?

Влага содержится в воздухе, который поступает в компрессор из атмосферы. При сжатие воздуха в компрессоре он нагревается, а затем при движении по трубопроводам охлаждается и из него может выделяться конденсат.

Масло в попадает в систему подачи воздуха, благодаря маслу, которое используется для смазки деталей компрессора.

Примеси, которые содержатся в подаваемом в воздухе на краскопульт, при определенных концентрациях могут влиять на качество получаемого лакокрасочного покрытия, например, снижать блеск, твердость и адгезию, увеличивать пористость пленки и тому подобное, почитайте наши статьи о дефектах покраски.

Влагоотделитель или фильтр-регулятор

Воздушный фильтр-регулятор или влагоотделитель — это общий компактный блок, который состоит из регулятора и фильтра.

Фильтр удаляет механические примеси и загрязнения с размером частиц 50, 20 или 5 микрон, которые задерживаются специальным элементом фильтра.

Какие бывают фильтры для очистки сжатого воздуха?

Фильтр грубой очистки

Фильтры грубой очистки задерживают и фильтруют крупные частицы, в зависимости от модели масловлагоотделителя задерживают частицы размером от 40 мкм до 10 мкм. Чаще всего используются для гайковертов, пневмотрещёток, пневмозубил и так далее.

Фильтр тонкой очистки

Фильтры тонкой очистки задерживают и фильтруют частицы маленького размера от 5 мкм до 0,01 мкм.

Влагоотделители воздуха для компрессоров с фильтрами тонкой очистки используются для покрасочных пистолетов.

Сейчас фильтры изготавливают из синтетического волокна с включениями бронзы, это позволяет их очищать и многократно использовать. В дорогих моделях влагомаслоотделителей такие фильтры точно есть, а в дешёвых более простое исполнение.

Принцип работы влагоотделителя

Воздушный поток поступает внутрь устройства и, вращаясь вокруг центральной оси, отбрасывается к стенкам емкости. При этом влага конденсируется на поверхности и стекает на дно, откуда удаляется через выходное отверстие, а воздушный поток выходит наружу.

Маслоотделитель

Маслоотделитель или коалесцентр — это блок для отделения нефтепродуктов и других загрязнителей с размером частиц до 0.01 микрон.

Чем меньший размер фильтрации, тем быстрее фильтр загрязняется. Кроме того, при такой фильтрации происходит снижение давления сжатого воздуха при прохождении через масловлагоотделитель.

|

|---|

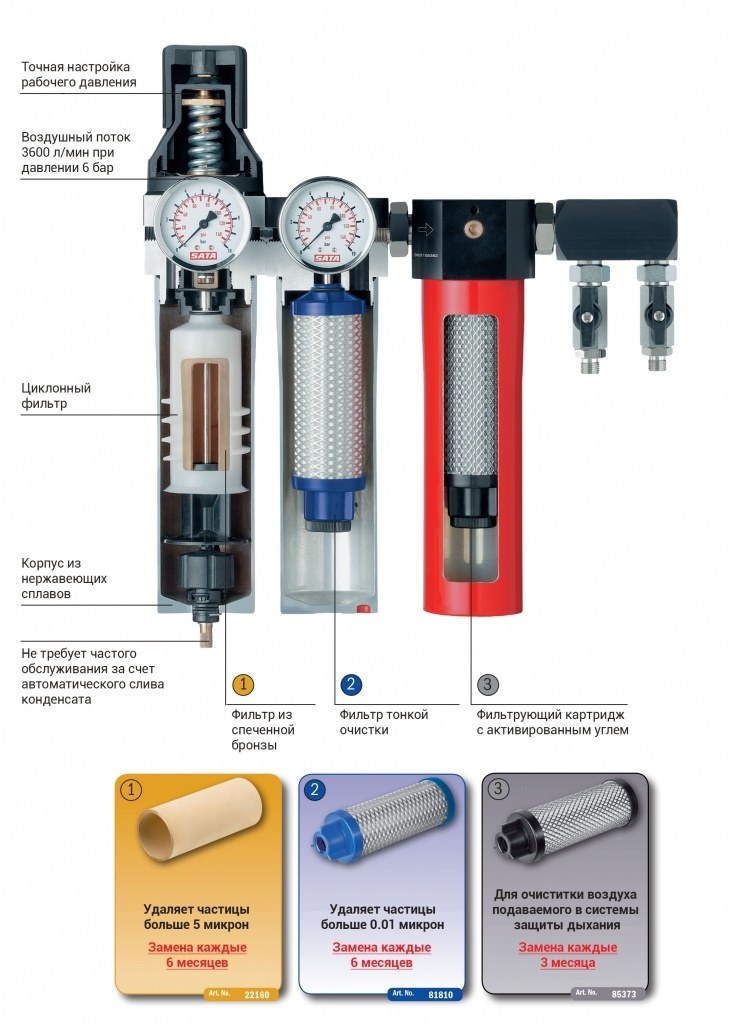

| Рис. 2. Устройство самого «навороченного» влагомаслоотделителя |

Примеры проффесиональных влагомаслоотделителей для покрасочных камер

Выпускается много разных моделей масловлагоотделителей для очистки подаваемого воздуха, как для промышленного применения, так и, что называется, для гаражного.

Обзор начнём с самых дорогих профессиональных систем для покрасочной камеры с двумя, тремя блоками, которые очищают воздух, можно сказать, от всего, с несколькими штуцерами, и у Вас не будет проблем при покраске и сможете подключить сразу несколько краскопультов к одному влагомаслоотделителю.

Стоимость таких фирменных влагомаслоотделителей, например от DeVilbiss, значительна и составляет около 30-50 000 рублей.

Фильтр — влагомаслоотделитель DVFR-2

Двухступенчатый фильтр с регулятором давления DeVilbiss DVFR-2 обладает высокой степенью очистки воздуха до 0,01 мкм.

Пропускная способность в 3500 л/мин позволяет использовать его для работы на небольшом производстве. Наличие трех выходных штуцеров с регулировочными шаровыми кранами дает возможность подключать до трех устройств одновременно.

Фильтр изготовлен из стойких к воздействию растворителей материалов. Современная высокотехнологичная конструкция с подвижной мембраной быстро и гибко реагирует на подачу воздуха и обеспечивает точный контроль.

Фильтр — влагомаслоотделитель трехступенчатый DVFR-8

По характеристикам фильтр соответствует фильтру DeVilbiss DVFR-2, но у него добавлена третья ступень очистки с помощью фильтра из активированного угля, что даже позволяет подключать к нему средства защиты органов дыхания с принудительной подачей воздуха для дыхания.

Вряд ли, конечно, что такой фильтр Вы купите, потому что указанная степень очистки подаваемого воздуха для покраски уже избыточна.

Примеры бюджетных вариантов влагомаслоотделителей

Фильтр — влагомаслоотделитель Wester 816-001

Это пример самого простого и дешёвого фильтра, который крепится прямо к ручке краскопульта, что вряд ли подходит для профессионального поточного производства, а для бытового применения самое то, и цена всего навсего около 300-500 руб., что называется почувствуйте разницу.

Фильтр — влагомаслоотделитель Wester 816-003

Да, это тоже блок подготовки воздуха для краскопульта, но только бюджетный ценой 1200-1500 рублей всего. Сочетает в себе функции, как воздушного фильтра, так и редуктора с манометром и сепаратора, для маленькой мастерской самое то.

Фильтр влаго- маслоотделитель. Фильтрация сжатого воздуха от компрессора

Никто не ставит под сомнение, что воздух идущий для покраски нужно фильтровать от пыли, влаги и масла. Откуда берется все это «добро» в сжатом компрессором воздухе?

При работе масляного поршневого компрессора, частички масла (пары масла) попадают в ресивер, далее в воздушный шланг и при покраске проявляются на поверхности в виде дефекта «рыбий глаз».

Примерно то же происходит и с водой. Перекачивая огромную массу воздуха, компрессор сжимает её, в результате конденсируется большое количество влаги, которая, смешиваясь с масляными парами в ресивере, образует эмульсию, которая вместе со сжатым воздухом попадает через краскораспылитель на окрашиваемую поверхность, образуя дефекты на лаке.

Увидеть какая смесь у вас накапливается в ресивере, можно открутив болтик сливного отверстия.

Заслон на пути масла и воды — влаго и маслоотделительный фильтр

Как и любые другие фильтры, влагомаслоотделители делятся на:

- Грубой очистки (Q) — останавливают частицы размером до 5 — 40 мкм.

- Мелкой очистки (P) — останавливают частицы капельных фракций размером до 1 мкм.

- Микро очистки (D) — останавливают частицы размером до 0,01 мкм.

- Фильтры с угольным наполнителем (C) — останавливают частицы размером до 0,003 мкм.

Из вышеперечисленных, для гаража подойдут два фильтра: мелкой и микро очистки.

Вместо грубого у нас в компрессоре на входе уже стоит предварительный фильтр забора воздуха от крупной пыли, летающей вокруг нас. Фильтры из активированного угля применяется в пищевой промышленности и фармакологии. Поэтому, внимание им не уделяем.

Рассмотрим примерную схему водомаслоотделительного фильтра

Конструкция фильтра обычно применяемого для гаражного компрессора достаточно проста и состоит из разборной колбы, внутри которой закреплен фильтрующий картридж, вход и выход для сжатого воздуха указанный стрелкой. А также пробка для слива конденсата.

Корпус может быть как алюминиевым, так и пластиковым. Фильтрующий картридж также изготавливается из различных материалов: пластичные волокна, керамика, различные сплавы.

Всё это, в той или иной мере, влияет в конечном итоге на цену. Поэтому, при покупке фильтра, ориентируйтесь на свой бюджет и на размер отфильтровываемых частиц влаги и масла.

Основные характеристики влагомаслоотделительных фильтров

- Производительность — литры в минуту (метры кубические в час).

- Размер задерживаемых частиц, мкм.

- Предельное рабочее давление, атм (бар).

Еще одной характеристикой фильтра влагоотделителя является падение давления при прохождении сжатого воздуха через него. Но, этот показатель скорее важен в промышленной очистке воздуха, где требуется соблюдение точных параметров.

Также, для качественной покраски автомобиля, конечно, неплохо иметь охладитель и осушитель воздуха.

Как мы знаем из курса физики, при сжатии газ, в нашем случае воздух, нагревается, а при расширении охлаждается. И естественно при нагревании, сжатый воздух забирает в себя некоторое количество влаги, а при охлаждении, отдает её обратно… Плевками воды на окрашиваемую поверхность.

В принципе, для охлаждения воздуха некоторые маляры используют дополнительный ресивер, включенный последовательно с ресивером компрессора в воздушную магистраль. В нём сжатый воздух охлаждается, и влага конденсируется каплями на стенках этого ресивера.

Но, это уже другая песня, для фирменной покрасочной камеры.

Делаем вывод из всего вышесказанного

Влагомаслоотделительный фильтр (возможна их комбинация) должен располагаться как можно ближе к краскораспылителю (краскопульту).

Не лишним будет установить специальный мини-фильтр с функцией микроочистки на рукоять краскопульта, который отловит все остатки влаги образовавшейся в подводящем шланге.

Вы, конечно, можете спросить:

— А откуда, теперь влага, если воздух уже прошел через фильтр?

Опять, из курса физики, на каждые 10 метров воздушной магистрали происходит потеря давления, примерно 1 атмосфера – а это соответственно опять, охлаждение сжатого воздуха и конечно выделение влаги, хоть и в мизерном количестве.

Как один из способов приблизить влагомаслоотделительные фильтры к краскопульту могу предложить вариант, используемый моими знакомыми малярами, но наверняка не только ими, это повесить фильтры на пояс маляру в районе спины. Комплект фильтров соединяется на быстроразъемных соединениях, поэтому никакой траты времени и очень удобно. Ремень для ношения фильтров можно изготовить из старых ремней безопасности от любого авто.

Некоторые конструкции влагомаслоотделительных фильтров очистки сжатого воздуха.

Влагомаслоотделитель

Влагомаслоотделитель

Фильтр с лубрикатором

Фильтр с лубрикатором

Фильтр закрепленный на стену гаража

Фильтр закрепленный на стену гаража

Фильтры с лубрикатором используются для работы с пневмоинструментом.

Если, вы дружите со сварочным аппаратом, то можете сделать фильтр для сжатого воздуха своими руками, а вот как его сделать — читайте и смотрите здесь.

Вот в принципе и все что я хотел донести до вас по поводу влагомаслоотделительных фильтров.

Покупать или сделать свой — решать, конечно, вам и вашему кошельку.

Но, помните простую истину: нет фильтра – нет качественной покраски!

Обсуждение влагомаслоотделителей на нашем форуме.

Влаго маслоотделяющий фильтр для компрессора

Предназначены для очистки (фильтрации) сжатого воздуха от загрязнений, масла и сконденсированной влаги. При помощи последовательности из нескольких фильтров можно добиться любой степени очистки сжатого воздуха, полностью убрать масло и загрязнения, а при помощи угольного фильтра CF — убрать запахи.

Варианты исполнения фильтров сжатого воздуха OMI:

высокотемпературные фильтры, фильтры для сжатого воздуха повышенного давления, со стальным корпусом, фильтры с фланцевым подключением

Возможности дополнительной комплектации фильтров сжатого воздуха:

автоматический поплавковый сброс конденсата SC-AUT, индикатор необходимости замены сменного картриджа 045.F720 , дифференциальный манометр 045.F620, электронный автослив конденсата с таймером

Степень очистки 1-5 микрон, до 10,4 м3/мин

Степень очистки 0,1 микрон, давление до 16 атм, до 10,4 м3/мин.

Степень очистки 0,01 микрон, 16 атм, до 10,4 м3/мин

Удаление паров масла , 0,003 мкр, до 10,4 м3/мин

Фильтры сжатого воздуха до 40 атм.

Высокотехнологичный фильтр сжатого воздуха OMI Alps с минимальными потерями давления

Фильтры очистки сжатого воздуха, предназначенный для работы в пневмосетях с повышенной температурой

Степень очистки 1-5 микрон, до 520 м3/мин

Степень очистки 1 микрон, до 520 м3/мин

БЕСПЛАТНАЯ ДОСТАВКА

ЛУЧШИЕ УСЛОВИЯ

Мы делаем невозможное для наших клиентов

Супер предложения

поддержка 24/07

Полезная информация по фильтрам OMI

Удобство эксплуатации фильтров OMI.

Фильтры снабжены стандартной дюймовой резьбой для подключения в пневмомагистраль. Для предотвращения потерь сжатого воздуха на корпусе фильтров есть специальное коническое отверстие для контроля полноты закручивания нижней части. В случае неполного закручивания фильтра из отверстия выходит сжатый воздух, издавая громкий свист. Корпус фильтров обычных серий выполнен из силумина, что обеспечивает легкий монтаж.

Замена сменных картриджей.

Для замены сменного картриджа достаточно открутить нижнюю часть фильтра. Картридж (фильтроэлемент) имеет байонетное крепление, что обеспечивает плотное прилегание и гарантированный уровень фильтрации. Периодичность смены картриджей – около 1 раза в год.

Простота монтажа фильтров сжатого воздуха.

Благодаря легкому корпусу фильтры сжатого воздуха OMIне требуют специальных креплений при монтаже. Наиболее типичным способом монтажа является использование крепежных кронштейнов для соединительных труб, которые подведены к фильтрам.

Отвод конденсата.

Для отвода конденсата штатно в фильтрах OMIустановлены ручные конденсатоотводчики. Они могут быть заменены на автоматические конденсатоотводчики поплавкового типа, либо на автоматические электронные конденсатоотводчики. Конденсатооводчики всех типов имеют выход с резьбой, к которому может быть подключена герметичная система трубопроводов для сбора конденсата.

Стандартизация компонентов.

С момента начала выпуска фильтры и фильтроэлементы OMIимеют одинаковые стандартизованные присоединительные размеры, картриджи выпущенные в 2017 году подойдут для фильтров, выпущенных 20 лет назад, хотя характеристики сменных элементов за эти годы значительно улучшились. Размеры для установки конденсатоотводчиков, индикаторов загрязненности, дифференциального манометра – одинаковые для всех фильтров одной серии.

Техническое обслуживание.

Техническое обслуживание максимально простое и быстрое. Для замены картриджа откручивается нижняя часть фильтра. Благодаря крупной резьбе закисание и прикипание частей корпуса фильтров – исключены. Внутренние поверхности фильтров анодированы, что исключает коррозию и упрощает периодическую очистку внутренней части корпуса.

Доступность расходных материалов OMI.

Благодаря тысячам проданных в Росcии фильтров OMI, сменные элементы (картриджи) для фильтров OMI повсеместно доступны. Для уточнения наличия на складе сделайте запрос на адрес sale@omi.su Для картриджей высокотемпературных фильтров (HDT), для картриджей фильтров сжатого воздуха высокого давления (HDP) может понадобиться предварительный заказ.

Варианты использования фильтров сжатого воздуха.

Типовая схема включает в себя последовательность из 4 ступеней фильтров OMI для получения воздуха, очищенного от масла и твердых примесей до 1го класса ISO 8573. В документации подключаемого оборудования обычно указывается либо требуемая степень фильтрации в микронах, либо класс очистки по ISO 8573 (по ГОСТ 8573). Надо помнить, что в параметрах сжатого воздуха, очищенного до определенного класса, учитываются три параметра – содержание масла, содержание твердых частиц (загрязнений) и содержание влаги. Фильтры помогают эффективно избавиться от масла и загрязнений, для уменьшения содержания влаги необходимо использовать осушители сжатого воздуха.

Маслоотделитель для компрессора

Маслоотделители рекомендуются для систем:

- работающих при низких температурах;

- с не смешивающимися хладагентами;

- с испарителями, которые не возвращают масло — затопленные испарители;

- с линиями перепуска масла;

- с переменной производительностью;

- с длинным вертикальным всасывающим или нагнетательным трубопроводом.

Хотя должным образом установленные маслоотделители обычно очень хорошо отделяют масло от пара хладагента, они эффективны не на 100%. Следовательно, необходимо обеспечить некоторые дополнительные средства удаления небольшого количества масла, которое проходит через отделитель в другие части системы.

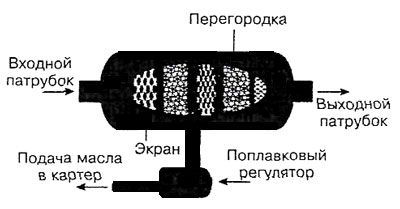

Устройство маслоотделителей нагнетательного трубопровода показаны на рисунке 24.1. В трубе большого диаметра установлены параллельные экраны и перфорированные перегородки. Пар хладагента со смазкой поступает из нагнетательного трубопровода меньшего диаметра в маслоотделитель, в результате чего скорость пара уменьшается. У капель масла больше кинетическая энергия и, следовательно, они продолжают двигаться к перегородке с большей скоростью. Так как тяжелые капли не могут быстро изменить направление и пройти через отделитель, они оседают на поверхности перегородок, а пар проходит через отверстия. Капли собираются и стекают в основание маслоотделителя, а затем обратно в компрессор через поплавковый регулятор и трубу. В других конструкциях маслоотделителей используется центробежная сила, сокращение скорости пара и изменение направления пара для отделения масла. Каждое устройство также основано на разнице кинетической энергии масла и пара.

При использовании маслоотделителя в системе важно ограничить попадание жидкого хладагента в картер при выключенном компрессоре. Хладагент может конденсироваться в маслоотделителе, если там холоднее, чем в компрессоре или соединительном трубопроводе. Уровень жидкости в отделителе поднимется и откроет поплавковый регулятор, пропуская смесь масла и жидкого хладагента в картер компрессора. Для минимальной конденсации пара хладагента при выключенном компрессоре в отделителе, его необходимо установить возле компрессора в теплом месте. Отделитель необходимо хорошо изолировать для уменьшения теплопередачи в окружающую среду при выключенном компрессоре. Для дальнейшего уменьшения возможности попадания жидкого хладагента из отделителя в картер линия отвода масла должна быть соединена с входным отверстием компрессора, а не картера. Благодаря устройству проходов в компрессоре жидкий хладагент испарится, а не смешается с маслом в картере.

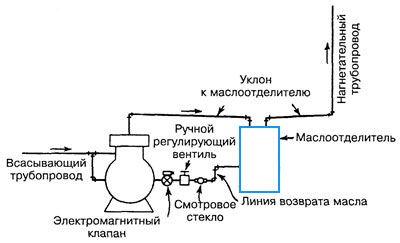

Линию возврата масла необходимо оборудовать электромагнитным клапаном, смотровым стеклом, ручным регулирующим вентилем и ручным стопорным вентилем, как показано на рис. 23.15 в предыдущей главе. Определяя уровень масла через смотровое стекло, ручной регулирующий вентиль поворачивают так, чтобы жидкая смесь из маслоотделителя медленно поступала во входное отверстие при включенном компрессоре. Электромагнитный клапан соединен со стартером двигателя компрессора так, чтобы клапан был открыт, только когда компрессор работает. Это предотвращает перетечку жидкости из отделителя в выключенный компрессор, но разрешает регулировать поток и испарение хладагента во входное отверстие при включенном компрессоре.

Функции маслоотделителя

Основной функцией отделителя масла является удаление масла из потока паров хладагента высокого давления на линии нагнетания и его возврат в компрессор. Маслоотделитель предотвращает повышенный унос масла из картера компрессора и увеличивает эффективность системы посредством снижения интенсивности циркуляции масла в холодильном контуре.

Масло может возвращаться в компрессор напрямую (однокомпрессорные установки) или через систему «маслосборник — регулятор уровня масла» (многокомпрессорные агрегаты).

Отделители масла разных производителей и серий могут значительно отличаться друг от друга по внутренней конструкции и иметь различную эффективность маслоотделения. Кроме того, выпускаются маслоотделители как герметичные, так и разборные.

Стандартные отделители масла

Принцип действия. При входе в маслоотделитель пары хладагента с каплями масла попадают в корпус маслоотделителя, где скорость потока значительно падает. За счет снижения скорости потока значительная часть капель и паров масла оседает в нижней части аппарата. Затем газ проходит через выходной сетчатый фильтр, где происходит окончательное отделение масла от хладагента. В нижней части маслоотделителя находится поплавковый механизм с игольчатым клапаном, который возвращает масло обратно в компрессор.

Циклонные отделители масла

Принцип действия. При входе в маслоотделитель пары хладагента с каплями масла попадают в спиральную часть аппарата. Поток движется по спирали и за счет центробежной силы происходит осаждение капель масла на внутренней поверхности стенок маслоотделителя. По стенкам масло стекает в нижнюю часть аппарата, отделенную от основной части специальным маслоотбойником, который предотвращает повторный унос масла. В нижней части маслоотделителя находится поплавковый механизм с игольчатым клапаном, который возвращает масло обратно в компрессор.

Конструкция маслоотделителя и маслоотбойника предотвращает выброс масла при запуске холодильного компрессора.

Для отделения масла от хладагента применяют различные типы маслоотделителей, эффективность работы которых зависит от условий их использования. Например, степень отделения масла в аппаратах увеличивается с понижением температуры пара, входящего в маслоотделитель. Маслоотделители с фильтрующей насадкой обеспечивают большую степень отделения при меньшей доли масла во входящем в аппарат паре хладагента. Бар-ботажные маслоотделители работают с номинальным значением степени отделения, если высота барботажного слоя в аппарате не менее 0,12 м, а отделенное масло непрерывно удаляется из аппарата.

Маслоотделитель компрессора – система очистки газа от масла

Главная страница » Маслоотделитель компрессора – система очистки газа от масла

Компрессорные установки многообразного конструктивного исполнения, сделанные под работу с разными средами, широко применяются на практике. Компрессоры обеспечивают необходимые технологические условия для продуктивного применения газовой среды. К примеру, сжатый воздух активно используется автосервисами, на заводах, на малых предприятиях. Даже в быту есть потребность в сжатом воздухе. Но компрессорным установкам присущ один серьёзный недостаток – унос масла из системы. Поэтому маслоотделитель компрессора является неотъемлемым элементом конструкции таких машин. Рассмотрим это устройство.

Маслоотделитель компрессора — общие сведения на оборудование

Компрессор видится системой, действующей на принципах механических движений. Поэтому само собой разумеющимся фактором отмечается использование смазки для движущихся деталей компрессорной установки.

Винтовой компрессор: 1 — электродвигатель; 2, 7, 8 — подшипники; 3 — ведомый ротор; 4 — корпус компрессора; 5 — вал; 6 — сальник; 9, 11 — балансный поршень; 10 — ведущий ротор

Винтовой компрессор: 1 — электродвигатель; 2, 7, 8 — подшипники; 3 — ведомый ротор; 4 — корпус компрессора; 5 — вал; 6 — сальник; 9, 11 — балансный поршень; 10 — ведущий ротор

В качестве смазки традиционно применяют компрессорное масло. Подаваемое на механические узлы и движущиеся детали, компрессорное масло обеспечивает смазку трущихся частей машины.

Тем самым поддерживается долгосрочная работа компрессора, существенно увеличивается срок службы механических деталей системы. Однако применяемое компрессорное масло неизбежно смешивается с рабочей газовой средой. Причём содержание масла в том же сжатом воздухе отмечается на высоком уровне.

Сжатая компрессором рабочая газовая среда фактически становится непригодной для использования. Кроме того, смесь воздуха с маслом в определённых концентрациях взрывоопасна.

На практике применяются самые разные конструкции систем, предназначенных очищать сжатую газовую смесь. Каждая конструкция отличается техническими параметрами и эффективностью

На практике применяются самые разные конструкции систем, предназначенных очищать сжатую газовую смесь. Каждая конструкция отличается техническими параметрами и эффективностью

Вот поэтому большинство конструкций воздушных компрессоров по умолчанию оснащаются маслоотделителями. А те из них, что не имеют такого оснащения, обязательно требуется доукомплектовать маслоотделителем.

Виды компрессорных маслоотделителей

Конструктивное исполнение маслоотделителей компрессоров, с учётом их принципа действия, следующее:

- циклонные,

- сетчатые,

- барботажные,

- инерционные.

Также существуют маслоотделители для компрессоров, изготовленные в комбинированном варианте, где сочетаются сразу несколько систем маслоотделения.

Циклонный маслоотделитель

Этот вид системы отделения масла использует принцип центробежной вращательной силы. Устройство – сосуд, имеет внутри пластинчатый элемент спирального вида.

Конструкция циклонного действия и принцип очистки для этого вида устройств: 1 — входной фильтр; 2 — венчурная стенка; 3 — горловина; 4 — маслоотбойник; 5 — циклонный сепаратор

Конструкция циклонного действия и принцип очистки для этого вида устройств: 1 — входной фильтр; 2 — венчурная стенка; 3 — горловина; 4 — маслоотбойник; 5 — циклонный сепаратор

Когда смесь газа и масла, сжатая компрессором, поступает в циклонный маслоотделитель, образуется вихревой поток за счёт спиралевидных пластин — элементов устройства.

Под действием циклонного вихря масло, обладающее большим удельным весом относительно газа, отделяется и осаждается на стенке сосуда, а затем стекает в его нижнюю область.

Очищенный от масла газ выходит из маслоотделителя по верхнему патрубку. Эффективность очистки циклонными устройствами достигает 80%.

Сетчатый маслоотделитель компрессора

Самым простым, с точки зрения механической конструкции для компрессора, является сеточный маслоотделитель. Устройство очищает газовую среду от скопления масла за счёт фильтрации потока мелкой сеткой.

Простейшая система отделения и очистки — сетка. По сути, это обычный фильтр грубой очистки, эффективность действия которого не слишком высока

Простейшая система отделения и очистки — сетка. По сути, это обычный фильтр грубой очистки, эффективность действия которого не слишком высока

Причём степень очистки напрямую зависит от плотности сеточного фильтра. Однако слишком высокая плотность снижает пропускную способность сетки для газа.

Эффект сепарации достигается опять же за счёт большего удельного веса компрессорного масла. Смесь газа с маслом встречает на своём пути сетку, меняет направление движения и скорость. В результате тяжёлые масляные частички задерживаются, а более лёгкая газовая среда продолжает движение.

Между тем эффективность очистки сетчатыми устройствами относительно невысокая (не более 50%). Поэтому этот вид компрессорных сепараторов относят к фильтрам грубой очистки.

Маслоотделители барботажные

Более тонкую очистку масла от воздуха или другой газовой среды обеспечивают компрессорам маслоотделители барботажного типа. Принцип их действия основан на продвижении сжатой газовой смеси сквозь жидкостной барьер. Эффективность очистки может достигать 80-90%.

Система с барботажным принципом работы: А — вход газа; В — выход газа; С — слив воды; D — слив масла; 1 — улавливатель масла; 2 — каплеуловитель (демистер); 3 — вихревой ограничитель

Система с барботажным принципом работы: А — вход газа; В — выход газа; С — слив воды; D — слив масла; 1 — улавливатель масла; 2 — каплеуловитель (демистер); 3 — вихревой ограничитель

Правда, технологическая схема с барботажными маслоотделителями должна иметь дополнительно систему отделения масла от жидкости. Этот момент оборачивается тем, что конструктивно барботажные маслоотделители выглядят довольно сложным устройством и требуют соответствующего технологичного подхода.

Инерционный сепаратор

Гравитационными маслоотделителями, циклонными фильтрами, называют также системы инерционной очистки. Принцип действия таких аппаратов несколько напоминает работу циклонного устройства.

Аппарат состоит из сосуда, внутри которого расположена конструкция, напоминающая винт мясорубки. Смесь газа с маслом проходит от верхней области сосуда к нижней, изменяя направление движения согласно дорожке винта.

Инерционная система отделения (очистки) функционирует практически по тому же принципу что и циклонная. Используются наклонные поверхности сепаратора: 1 — стекающая плёнка; 2 — капли

Инерционная система отделения (очистки) функционирует практически по тому же принципу что и циклонная. Используются наклонные поверхности сепаратора: 1 — стекающая плёнка; 2 — капли

Инерционная сила отделяет маслянистые частички от газа. Они остаются на поверхности винтовой дорожки, собираются в более увесистые капли и стекают в нижнюю область сосуда.

Инерционные маслоотделители достаточно эффективные аппараты – очищают газовую среду на 70-90%. Но применение таких систем ограничено по отношению к исполнению компрессоров. Преимущественно инерционными аппаратами комплектуются поршневые и спиральные компрессоры.

Комбинированные устройства фильтрации масла

Механизмы маслоотделения, собранные на базе комбинированной схемы, отмечаются как самые эффективные из всех существующих маслоотделителей (до 99% очистки). Но при этом комбинированные устройства отличаются сложностью конструкции и существенными издержками на их обслуживание.

Комбинированные системы очистки отличаются сложными инженерными решениями. Это дорогостоящие массивные установки, обычно промышленного назначения

Комбинированные системы очистки отличаются сложными инженерными решениями. Это дорогостоящие массивные установки, обычно промышленного назначения

Комбинация (сочетание) сразу нескольких систем в одном сосуде, как правило, невозможна. Поэтому сама конструкция являет собой массивное устройство, состоящее из нескольких модулей.

Отделение масла от выхлопных газов

Устройства отделения масла применяют не только на компрессорах воздуха или иных газов. Популярны в обществе владельцев автомобилей очистители выхлопных газов. Нередко такие устройства делают своими руками из подручных материалов. Получается вполне эффективная система очистки картерных газов для автомобиля.

Как сделать маслоотделитель картерных газов автомобиля?

Простейший аппарат, функционально «заточенный» под масляную сепарацию для автомобилей, вполне допустимо изготовить из пластиковых сантехнических принадлежностей.

Несложная конструкция, сделанная своими руками владельцем автомобиля из набора сантехнических принадлежностей. Недорого и вполне эффективно для машин с пробегом

Несложная конструкция, сделанная своими руками владельцем автомобиля из набора сантехнических принадлежностей. Недорого и вполне эффективно для машин с пробегом

Комплект деталей, так называемого маслоотделителя картерных газов автомобиля, обозначен скромным списком свободно доступных деталей:

- Муфта сантехническая (1 шт.).

- Штуцеры латунные (2 шт.).

- Заглушки сантехнические под муфту (2 шт.).

- Шланг топливный автомобильный (1 шт.).

- Металлическая сетка для мытья посуды.

Маслоотделитель картерных газов автомобиля своими руками

На одной из пластиковых заглушек для сантехнической муфты нужно просверлить два отверстия под входной и выходной штуцеры. Вставить латунные штуцеры в отверстия и надёжно закрепить с обратной стороны.

Штуцеры для входа и выхода обрабатываемой газовой смеси на корпусе сантехнической заглушки. Заглушкой закрывают один конец муфты

Штуцеры для входа и выхода обрабатываемой газовой смеси на корпусе сантехнической заглушки. Заглушкой закрывают один конец муфты

Далее выход одного из штуцеров с нижней стороны крышки необходимо удлинить куском топливного шланга (или металлической трубкой). Трубка по размеру длины делается равной 2/3 длины сантехнической муфты. Это будет входящая линия картерных газов.

Удлинённый штуцер входящих газов. Эта часть конструкции будет размещаться внутри сантехнической муфты вместе с металлической сеткой, исполняющей роль фильтра

Удлинённый штуцер входящих газов. Эта часть конструкции будет размещаться внутри сантехнической муфты вместе с металлической сеткой, исполняющей роль фильтра

Следующим шагом необходимо установить доработанную крышку на сантехнической муфте. Через оставшуюся открытой противоположную сторону муфты нужно поместить внутрь металлическую сетку. Затем установить вторую крышку на муфте.

Готовая конструкция, сделанная своими руками и установленная в области мотора под капотом автомобиля. На практике устройство показало удовлетворительную работу

Готовая конструкция, сделанная своими руками и установленная в области мотора под капотом автомобиля. На практике устройство показало удовлетворительную работу

Вот и всё. Простейший (но вполне эффективный) маслоотделитель картерных газов автомобиля готов к установке в систему легкового транспорта. Нужно лишь пометить входящий/исходящий штуцеры, чтобы впоследствии не перепутать местами. Устанавливается маслоотделитель картерных газов на канале малого сапуна клапанной крышки.

Опыт изготовления очистителя картерных газов на видео

Некоторые материалы взяты на: Drive2