Основные узлы и механизмы башенных кранов

Устройство башенного крана

В период 1913-1916 годы, работая в университетах Цюриха и Берлина, Альберт Эйнштейн опубликовал свою работу по общей теории относительности. Эта работа перевернула понимание человеком основ природы и дала толчок к немыслимым ранее научным достижениям и техническим изобретениям. Об этом знают многие. Однако немногие знают о том, что в это же время, а точнее, в 1913 году, на промышленной ярмарке в Лейпциге изобретатель по имени Юлиус Вольф представил широкой публики механизм, названный в местных газетах «гигантом из Хеилборна», который не менее радикально изменил строительную отрасль. Изобретение, прообразом которого был этот механизм, дало человеку возможность возводить здания, в которых число этажей исчисляется десятками, а высота – сотнями метров. Это изобретение – башенный подъёмный кран. Устройство башенного крана в течение последующих десятилетий совершенствовалось всё больше, и многочисленных наследников того первого механизма сегодня можно увидеть буквально повсюду.

Многие мужчины, среди эпизодов своего городского детства, наверняка вспоминают какую-нибудь стройку, на которой так интересно было играть в различные детские игры. Кроме игр, там было увлекательно наблюдать за работой различных механизмов и приспособлений, над которыми гордо возвышался башенный подъёмный кран. И в голове любого мальчишки, который наблюдал за работой такого крана, наверняка возникал вопрос: «как это он не падает?» Выяснению этого и посвящена данная статья, в которой в общих чертах рассматривается конструкция башенного крана.

Многие мужчины, среди эпизодов своего городского детства, наверняка вспоминают какую-нибудь стройку, на которой так интересно было играть в различные детские игры. Кроме игр, там было увлекательно наблюдать за работой различных механизмов и приспособлений, над которыми гордо возвышался башенный подъёмный кран. И в голове любого мальчишки, который наблюдал за работой такого крана, наверняка возникал вопрос: «как это он не падает?» Выяснению этого и посвящена данная статья, в которой в общих чертах рассматривается конструкция башенного крана.

Основы устойчивости башенного крана

На башенный кран действуют различные силы, создающие опрокидывающий момент. Основные действующие силы – это вес поднимаемого груза и грузозахватного устройства. Дополнительные силы – это:

- инерция, возникающая во время спуска, подъёма, торможения или изменения скорости работы различных механизмов, таких, как передвижение крана или груза по стреле, а также изменение вылета стрелы;

- центробежная сила, возникающая во время изменения наклона стрелы или вращения поворотной части крана;

- атмосферные факторы – давление ветра на конструкцию крана и на подвешенный груз, а также вес снега или наледи при работе в условиях отрицательных температур.

С учётом всех обстоятельств задачу по удержанию башенного крана в равновесии можно сравнить с выполнением стойки на руках акробатом или гимнастом. Судите сами – с грузом или без, в спокойную или ветреную погоду центр тяжести всей конструкции самоходного крана должен находиться в пределах небольшого, в сравнении с рабочими габаритами, прямоугольника, ограниченного шириной подкрановых путей и расстоянием между осями ходовых колёс.

Конструкция башенного крана рассчитывается таким образом, чтобы при его установке и эксплуатации запас устойчивости был достаточным для двух случаев:

- опрокидывания в сторону груза (грузовая устойчивость);

- опрокидывания в сторону противовеса (собственная устойчивость при нерабочем состоянии крана).

Основные типы конструкции башенного крана

Существует несколько основных конструктивных решений, на основе сочетания которых создаются башенные краны различных видов.

По типу конструкции башни:

- Краны с поворотной башней. В таких кранах башня, вместе с закреплённой на ней стрелой и противовесом, вращается вокруг своей вертикальной оси. Противовес в таких кранах может иметь верхнее или нижнее расположение.

- Краны с неподвижной неповоротной башней. В таких кранах стрела и противовес закреплены на особом шатре, который вращается вокруг неподвижной башни.

- Кран с подъёмной стрелой. Такие краны имеют оголовок для возможности изменения угла наклона стрелы.

- Кран с балочной стрелой. В таких кранах по неподвижной горизонтальной стреле перемещается грузовая тележка с грузозахватным механизмом.

По способу установки:

- Стационарный кран – при установке фиксируется в определённом месте ( приставной кран).

- Передвижной кран – самоходный или перемещаемый тягачом.

Самоходные краны, как правило, выполняются по схеме с поворотной башней. Такая схема башенного крана удешевляет его конструкцию, уменьшает время, необходимое на его монтаж-демонтаж и упрощает транспортировку. Однако чемпионами по грузоподъёмности и высотности всё же являются стационарные краны с неповоротной башней, среди которых особо выделяются приставные краны.

Устройство башенного крана приставного типа даёт возможность реализовать особое преимущество – самостоятельное увеличение собственной высоты благодаря использованию механизмов наращивания башни. Приставной кран устанавливается в начале строительства вблизи строящегося здания, жёстко прикрепляется к нему и увеличивает свою высоту по мере роста этого здания. Имея стрелу длиной 30-60 м., кран может обслуживать широкий фронт, постепенно наращивая высоту подъёма крюка до нескольких сотен метров.

Основные элементы конструкции башенного крана

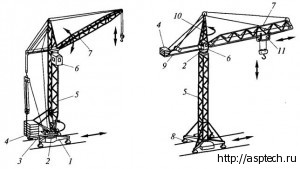

Рис 1. Слева — кран с поворотной башней и подъемной стрелой; справа — кран с неповоротной башней и балочной стрелой

- рама – самоходная или транспортируемая тягачом платформа на колёсном или гусеничном ходу, на которой крепится вся конструкция крана;

- опорно-поворотное устройство – в кранах с поворотной башней расположено прямо на раме, в кранах с неповоротной башней – на вершине башни;

- платформа;

- противовес — в кранах с поворотной башней имеет нижнее расположение на платформе, в кранах с неповоротной башней расположен вверху на консоли;

- башня – элемент крана, придающий ему высоту и воспринимающий основную нагрузку;

- кабина – помещение оператора с органами управления краном. Расположено на уровне стрелы для полноценного обзора фронта работ;

- стрела – элемент крана, обеспечивающий горизонтальное перемещение груза и подвод грузозахватного механизма. Различают краны с подъёмной и балочной стрелой;

- ходовая тележка – конструкция, содержащая ходовую часть рамы башенного крана;

- консоль – конструкция, необходимая для балансировки и компенсации опрокидывающих усилий;

- оголовок – конструкция, позволяющая управлять стрелой крана и изменять её положение в вертикальной плоскости. Некоторые виды кранов с балочной стрелой могут не иметь оголовка;

- грузовая тележка – элемент кранов со стрелами балочного типа, служит для горизонтального перемещения груза.

По типу ходового устройства башенные краны делятся на следующие виды:

- рельсовые – получили наибольшее распространение благодаря простоте эксплуатации и безопасности работы;

- автомобильные – смонтированные на шасси автомобиля;

- на шасси автомобильного типа – смонтированные на специально разработанном под кран пневмоколёсном шасси с кабиной;

- пневмоколёсные – смонтированные на специальном пневмоколёсном шасси без кабины;

- гусеничные – смонтированные на гусеничном ходовом устройстве;

- шагающие – краны, имеющие ходовое устройство шагающего типа.

Подкрановые пути башенных кранов

Мобильные и подвижные самоходные башенные краны на рельсовом ходовом устройстве требуют для своей работы особый элемент – подкрановые пути. От качества изготовления этих путей зависит устойчивость и безопасность работы крана, поэтому им уделяется большое внимание при организации строительных работ.

Подкрановые пути башенных кранов испытывают значительные нагрузки в процессе эксплуатации, поэтому должны подвергаться регулярным осмотрам и проверкам на предмет выявления повреждений и дефектов, соответствия геометрическим нормам и пр.

Электрическая схема башенного крана насыщена многими высоковольтными и многоамперными элементами, поэтому подкрановый путь самоходного крана должен также обеспечивать надёжное заземление.

Башенные краны являются ключевым механизмом для решения всё более сложных строительных задач современности. Конструктивное развитие этого вида устройств продолжается уверенными темпами, и своё первое столетие семейство этих строительных гигантов встречает, величаво возвышаясь над строительными площадками всего мира.

Устройство башенного крана. Монтаж и демонтаж башенных кранов

Грузоподъемная машина со стрелой, расположенной в верхней части вертикально закрепленной башни, служащая для захвата и перемещения крупногабаритного груза, называется башенным краном. Любой башенный кран обладает следующими параметрами: вылет стрелы, грузоподъемность, скорость подъема и опускания, глубина опускания, быстрота перемещения, скорость поворота башни и т.д. К составным узлам башенного крана относятся: башня, поворотная платформа со стреловой и грузовой лебедкой, опорно-поворотный механизм, устройство подъема и опускания груза, механизм передвижения машины, механизм изменения вылета стрелы и т.д.

Башня крана

Башня — основной элемент башенного крана, который служит для удерживания стрелы на заданной высоте и для распределения нагрузки со стрелы на ходовую раму и крановые пути. В большинстве случаев башни кранов имеют решетчатое строение (выполнены из уголков или труб небольшого диаметра). Также встречаются башни с телескопической конструкцией (выполнены из трубы большого диаметра).

Источник фото: exkavator.ru В большинстве случаев башни кранов имеют решетчатое строение

Источник фото: exkavator.ru В большинстве случаев башни кранов имеют решетчатое строение

Башни кранов бывают поворотными и неповоротными. Поворотная башня представляет собой опорно-поворотное устройство с поворотной платформой, которое размещено внизу (на портале или опорной части крана). У неповоротных кранов платформа с башней не поворачивается. Поворотный механизм у такого типа машин расположен в верхней части. Для того чтобы кран мог поворачиваться, на башне закреплен поворотный оголовок с противовесной консолью для уравновешивания стрелы. Такая конструкция башенного крана позволяет перемещать грузы массой более 10 тонн. Главным преимуществом неповоротных башенных кранов является возможность их переоборудования для использования в качестве приставных башенных кранов (крепящихся к постройке).

В последнее время большую популярность набирают безоголовочные краны. Для большинства изготовителей производство именно этого типа кранов является преимущественным. Плюсом таких кранов является то, что они освобождены от металлоемкого и габаритного узла (оголовка башни и систем оттяжек, поддерживающих стрелу). Эти краны легко монтируются и не требуют особых усилий при транспортировке. Главный модуль поворотной части (кабина, все механизмы крана и электрооборудование) собирается внизу, а монтаж данной конструкции происходит за один подъем.

Поиск необходимого оборудования или запчастей стал еще проще — оставьте заявку и Вам перезвонят.

Ходовая рама башенного крана

Немаловажным элементом в устройстве башенного крана является ходовая рама, служащая для переноса нагрузок на крановые пути. У неповоротных башенных кранов рамы бывают шатровые либо в форме усеченной пирамиды. У кранов с поворотными башнями нагрузки на раму передаются через опорно-поворотное устройство, которое размещено в нижней части машины.

Источник фото: exkavator.ru Ходовая рама служит для переноса нагрузок на крановые пути

Источник фото: exkavator.ru Ходовая рама служит для переноса нагрузок на крановые пути

Стрела башенного крана

Стрела башенного крана представляет собой механизм, с помощью которого он достает до груза, находящегося от него на определенном расстоянии. Различают подъемные, балочные и шарнирно-сочлененные стрелы башенного крана.

К плюсам стрел первого типа крана можно отнести то, что они отличаются малым размером и массой. Также они легко монтируются и легко поддаются транспортировке. К недостаткам таких стрел относится то, что для изменения вылета крюка невозможно переместить груз горизонтально. Встречаются подвесные, подвесные со стойками, подвесные с гуськом и молотовидные варианты.

Балочный тип стрел насчитывает 2 вида: подвесные и молотовидные. Больше всего в строительстве применяют подвесные балочные стрелы. По нижней части таких стрел, которые представляют собой двутавровую балку, перемещаются катки грузовой тележки, служащей для захвата и перемещения груза. Молотовидные балочные стрелы не получили широкого распространения ввиду больших размеров и массы конструкции.

Шарнирно-сочлененные стрелы состоят из двух частей (основной и головной) и относятся к типу комбинированных стрел. Головная часть шарнирно-сочлененной стрелы называется гуськом. Башенные краны с таким типом стрел обладают двумя крюковыми подвесками. Вылет шарнирно-сочлененной стрелы может изменяться двумя вариантами:

- подъемом всей стрелы;

- сочетанием движений подъема стрелы и перемещением по ней грузовой тележки.

Применение данного типа стрел обусловлено необходимостью увеличения высоты и подъема крана и вылета крюка.

Противовесы

На противоположной стороне стрелы расположены противовесы, служащие для устойчивости крана. На кранах с поворотной башней вместо противовесов применяют специальные распорки, с помощью которых ветви стреловых канатов отводятся от башни. На кранах с неповоротной башней противовес размещают на конце противовесной консоли.

(1).jpg) Источник фото: exkavator.ru Противовесы служат для устойчивости башенного крана

Источник фото: exkavator.ru Противовесы служат для устойчивости башенного крана

Лебедки

Лебедки, как и противовесы, располагаются на противоположной стороне стрелы. Конструкция крановых лебедок состоит из электродвигателя, барабана, тормоза и редуктора. Различают грузовые, стреловые, тележечные лебедки. Современные грузовые лебедки имеют несколько скоростей подъема и опускания груза. На отдельные башенные краны устанавливают сразу несколько грузовых лебедок: для больших, средних и малых грузов. Стреловые лебедки применяются для изменения вылета крюка и угла наклона стрелы. Тележечные лебедки используются для движения грузовых тележек по балочной стреле.

Стальные канаты

При эксплуатации башенного крана стальные канаты играют одну из главных ролей. Канаты выполняют функцию тяговых органов крана при подъеме груза и стрелы. Стальные канаты используют при монтаже и демонтаже башенного крана, при выдвижении башни, для поворота крана, а также для передвижения грузовой тележки по стреле. Рациональность использования канатов из стали обусловлена их высокой прочностью, гибкостью, грузоподъемностью при относительно малом собственном весе.

Блоки, полиспасты, барабаны

Блоки, полиспасты, барабаны служат для соединения каната с подъемным механизмом. Все эти механизмы предназначены для подъема и опускания грузов. Блок, как простейший механизм, представляет собой колесо с желобом для размещения каната. К недостаткам блоков относится то, что они практически не дают выигрыша в силе. Блоки бывают подвижные (перемещаются вместе с грузом) и неподвижные (используются для изменения направления движения канатов). Полиспасты представляют собой механизм, состоящий из нескольких подвижных и неподвижных блоков, которые скреплены канатом. Из-за невысокой скорости подъема грузов полиспаст позволяет получить большой выигрыш в силе. Барабан выполняется в форме цилиндра с полыми внутренностями. В конструкции барабана применены винтовые канавки, которые служат для меньшего износа и лучшей укладки каната.

Перемещение башенного крана

По возможности перемещения башенные краны делятся на: передвижные (самоходные и прицепные), стационарные (приставные), самоподъемные (монтируются на каркасе строящегося здания). Для того чтобы башенные кран имел возможность перемещения, к нему применяют различные шасси: автомобильные, пневмоколесные, гусеничные, шагающие, рельсовые.

В большинстве случаев движение самоходных башенных кранов осуществляется путем перемещения ходовых тележек по крановым путям (рельсам). Для распределения нагрузки ходовые тележки крана объединяют в балансирные. Четырехколесный кран снабжен механизмом передвижения с приводом на два колеса. Тележки, располагающие восьмью и более колесами, снабжены индивидуальным приводом. Ведущая тележка оборудована двигателем и зубчатым редуктором, а с торца на нее устанавливаются противоугонные устройства. Противоугонные захваты предотвращают движение крана вне рабочего режима посредством ветра. На одной из тележек также размещается кнопка включения и выключения ограничителя пути, которая срабатывает при наезде крана на рельсах за ограничивающую линию.

Источник фото: exkavator.ru Стационарный башенный кран. Вид сблизи

Источник фото: exkavator.ru Стационарный башенный кран. Вид сблизи

Монтаж, демонтаж башенного крана

На практике применяют достаточно большое количество способов монтажа башенного крана. Для каждой конкретной ситуации применяется свой метод. Основными факторами, влияющими на выбор того или иного способа, являются: высота башни и длина стрелы, условия установки крана, продолжительность стоянки.

В случае, когда ситуация требует частой перевозки башенного крана с одной строительной площадки на другую, используют кран специальной конструкции, которая позволяет складывать машину, не разбирая ее. Минусом такого крана является то, что для его монтажа необходимо значительное место на стройплощадке.

Для поворотных кранов используют способ самостоятельного подъема башни вместе со стрелой с помощью полиспаста.

Универсальный способ монтажа башенного крана подразумевает применение стационарной мачты. Отдельные конструкции частями монтируют в нужной последовательности. В случаях, когда использование мачты невозможно, монтаж выполняется с использованием легкого ползучего крана.

Демонтаж башенных кранов осуществляется в обратной последовательности монтажу.

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!

Основные узлы и механизмы башенных кранов

Все рабочие движения крана выполняются с помощью механишов: грузовых и стреловых лебедок, механизмов передвижения, поворота и изменения.вылета. Эти механизмы имеют индивидуальный электрический привод и состоят, как правило, и следующих основных элементов: электродвигателей, редукторов, муфт, тормозов, открытых зубчатых передач, исполнительных органов (барабанов — для грузовых лебедок и механизмов изменения вылета, ходовых колес- для механизмов передвижения, ведущих шестерен — для механизмов поворота).

В характеристику механизма входят параметры: двигателя (мощность и частота вращения), редуктора (число ступеней, тип редуктора, передаточное отношение), габаритные и привязочные размеры, масса. Для лебедок дополнительно приводят усилие, которое развивает ее барабан, кана-тоемкость и диаметр каната; для механизмов передвижения -диаметр катка (колеса), допустимую вертикальную нагрузку, количество колес (катков), количество ведущих колес.

Ознакомимся с назначением и устройством основных элементов механизмов.

Рекламные предложения на основе ваших интересов:

Редуктор предназначен для передачи вращения от одного вала (ведущего, входного, быстроходного) к другому (ведомому, выходному, тихоходному). При этом редуктор изменяет частоту вращения и пропорционально крутящий момент второго вала соотносительно с параметрами первого. Число, показывающее, во сколько раз редуктор изменяет частоту вращения ведомого вала по сравнению с ведущим, называется передаточным отношением и. В зависимости от того, уменьшается или увеличивается частота вращения ведомого вала по отношению к ведущему, редуктор называют понижающим или повышающим. На кранах обычно применяют понижающие редукторы.

По числу пар передач (ступеней) редукторы бывают одно-, двухступенчатые и т. д., а в зависимости от типа передачи — цилиндрические, конические и червячные.

Во многих механизмах кранов используют стандартные редукторы, например, РМ, РГУ, ТКЧг, Чг. В марку редуктора кроме букв входит цифровое обозначение межцентрового расстояния в миллиметрах между входным и выходным валами, например РМ-350, РГУ-120, ТКЧг-125 -расстояние между валами соответственно 350, 120, 125 мм.

Муфты служат для соединения элементов механизма, При сборке механизма, т.е. при соединении редуктора, электродвигателя и исполнительного органа, неизбежны незначительные перекосы между соединяемыми валами, поэтому для правильной работы валов вместо жесткого соединения применяют муфты. На кранах используют в основном муфты трех типов: втулочно-пальцевые, зубчатые, кулачковые.

Втулочно-пальцевая муфта (рис. 42, а) состоит из двух полумуфт, одна из которых одновременно служит тормозным шкивом. Полумуфты соединены между собой шестью или четырьмя пальцами. Один конец пальца закреплен в коническом отверстии первой полумуфты гайками, другой-с надетыми на него упругими втулками из технической резины вставлен в цилиндрическое гнездо второй полумуфты. Упругость втулок и возможность их осевого перемещения относительно ведомой полумуфты компенсируют неточности в соединениях двух валов. При использовании этих муфт допускается предельное радиальное смещение валов при отсутствии перекоса 0,2…0,6 мм при диаметре вала 38… 120 мм, а угол перекоса без смещения валов — не более 1°.

В зубчатых муфтах (рис, 42, б, в) зацепление и передача крутящего момента осуществляются зубьями полумуфт, входящими в зацепление с внутренними зубьями обойм. Неточности соединения валов компенсируются благодаря зазорам в зубчатых соединениях и бочкообразной наружной поверхности зубьев полумуфт, допустимое радиальное смещение валов без перекоса 1,1…3,1 мм для валов диаметром 38… 120 мм, перекосы без смещения валов до 1°30.

Кулачковые крестовые муфты (рис, 42, г) на кранах применяют редко, лишь на тихоходных валах механизмов поворота и передвижения. Допустимые этой муфтой радиальные смещения и перекосы в 2…4 раза меньше, чем при использовании вту-лочно-пальцевых.

Тормоза служат для остановки исполнительного механизма и удержания его в заданном положении. Тормоз устанавливают на механизм так, чтобы его колодки охватывали тормозной шкив, закрепленный на валу редуктора. Тормозной шкив может быть заменен дисками, посаженными на вал электродвигателя. Некоторые дисковые тормоза во действуют непосредственно на реборду барабана.

По способу установки различают открытые (наружные) и встроенные тормоза, Открытые тормоза бывают, как правило, колодочные, а встроенные — многодисковые.

По принципу действия тормоза бывают нормально-открытыми и нормально-закрытыми, нормально-открытый тормоз при отключении питания растормаживает шкив, нормально-закрытый — затормаживает.

Колодочные нормально-закрытые тормоза по конструкции бывают замкнутою или разомкнутого типа. Тормоза замкнутого типа (рис. 43, а…г) называются так, потому что их рычаги 4 замыкаются вокруг тормозного шкива 2 тягой 3. Тормоз разомкнутого типа (см. рис. 163) не имеет замыкающего элемента, т.е. рычаги с колодками остаются консольными.

По типу привода эти тормо за бывают с электромагнитным приводом переменного (КМТ — длинноходовые и МОЕ — корот-коходовые), постоянного (МП) тока или с электрогидравлическим (ТТМ) толка ie-лем. Иногда применяют ручной или ножной привод.

Принцип действия нормально-закрытого замкнутого тормоза заключается в том, что груз или пружина с помощью системы рычагов и тяг прижимает колодки с фрикционными (обладающими большим трением) накладками к тормозному шкиву. При этом создается тормозной момент, который можно регулировать так, чтобы обеспечить надежное стопорение механизма. Тормозной момент зависит от усилия пружины (груза), передаточного числа системы рычагов и материала накладок колодок. Для надежной работы тормоза его тормозной момент должен превышать крутящий момент, возникающий при работе крана, в К раз — коэффициент запаса торможения (этот коэффициент указывается Правилами Госгортехнадзора, в зависимости от привода и режима работы он составляет от 1,5 до 2,5). При включении привода механизма электромагнит или гидротолкатель развивает усилие, достаточное для поднятия груза или сжатия пружины, что приводит к освобождению шкива.

Рис. 43. Схемы колодочных замкнутых тормозов:

а с электромагнитом КМТ, б — с электромагнитом МО, в -с электромагнитом постоянного тока МП, г. -с электрогидротолкателем ТГМ; 1 колодка, 2 — шкив, 3 — тяга (шток), 4 — рычаги, 5 — электромагнит, двигатель гидротолкателя, 6- серьга, 7 — груз (главная пружина), 8 — скоба, 9 — гайки, 10 — якорь, 11-регулировочный болт. 12 — гидроцилиндр, 13 — шток цилиндра, 14 — поршень, 15 — крыльчатка

Механическая часть тормоза обозначается буквами ТК с цифрой, равной диаметру тормозного шкива в миллиметрах. Причем если приводом служит электромагнит постоянного тока, то тормоз имеет индекс ТКП, если переменного — ТКТ. При использовании электрогидравлического толкателя в марку тормоза входят буквы ТКТГ. Иногда по конструктивным соображениям на тормозной шкив диаметром, например, 200 мм ставят тормоз с более слабым приводным электромагнитом, предназначенным для 100-миллиметрового шкива. В таком случае обозначение тормоза имеет вид: TKT -200/I00.

Тормоза могут обеспечивать расчетный тормозной момент лишь при правильной их регулировке, для чего служат гайки, на конце тяги (штока), устанавливающие ее (его) ход, и гайки (в середине тяги), которыми изменяют усилие пружины. Для равномерного отхода колодок от шкива служат регулировочные болты.

Многодисковые тормоза устанавливают в корпусе непосредственно на подшипниковый щит электродвигателя. Подвижные диски вращаются вместе с валом электродвигателя, а неподвижные закреплены в корпусе тормоза. Рабочая пружина давит на пакет дисков и обеспечивает торможение вала. Растормаживание происходит при включении катушек за счет сжатия пружины сердечником электромагнита.

Открытые зубчатые передачи механизмов, т.е. передачи, размещенные вне редуктора, используют для получения необходимых скоростей и усилий, когда не хватает передаточного отношения редуктора или его невозможно использовать по конструктивным соображениям. Примером открытых передач может служить привод на ходовых тележках крана-шестерня промежуточного вала и зубчатые колеса на валах ходовых колес. Передачи обычно защищают от пыли и атмосферных осадков кожухами, которые также обеспечивают безопасность при работе механизмов.

Ходовые колеса служат исполнительным органом механизма передвижения, через них кран опирается на пути и перемещается по ним. Колеса кранов (рис. 44, а) обычно с двумя ребордами по обеим сторонам обода. Реборды охватывают с боков головку рельса и предохраняют колесо от схода даже при шарнирном закреплении ходовых тележек.

Ходовые колеса работают в условиях воздействия на них абразивной среды (песка, мусора, снега), что вызывает их усиленный износ. Поэтому для повышения долговечности их изготовляют штампованными из качественной стали, а рабочую поверхность термически обрабатывают.

Оси ходовых колес кранов установлены на подшипниках качения, закрепленных в колесе, или в буксах на раме тележки. Предпочтение отдается второму варианту, так как при этом уменьшаются размеры СТУПИЦЫ колеса, а следовательно, и его масса. В этом случае колесо глухо соединяется с осью за счет шпонки и шпоночного паза. На конце оси ведущего колеса закрепляют зубчатое колесо, и через него крутящий момент передается колесу. Если подшипники расположены в ступице колеса, то крутящий момент от механизма передвижения передается через зубчатый венец, закрепленный на торце колеса.

Барабаны, на которые наматывается стальной канат, являются исполнительным органом грузовой, стреловой, тележечной и монтажной лебедок. Поверхность барабанов, предназначенных для однослойной навивки каната, выполняют с ручьем в виде винтовой линии. Для многослойной навивки используют барабаны либо гладкие, либо с нарезкой в виде параллельных колец, имеющих в одном месте резкий переход с одного кольца на другое. Такая нарезка (типа «Лебус») способствует плотной навивке каната. Барабаны выполняют либо литыми и! чугуна или стали, либо сварными.

Барабаны делают с ребордами, чтобы при многослойной навивке каната он не сходил с барабана. Реборда должна возвышаться не менее чем на два диаметра каната над последним слоем его навивки.

Барабаны для однослойной навийки могут быть без реборд. На барабанах, предназначенных для намотки двух канатов, например стреловой лебедки, для разделения навиваемых канатов делают реборду в средней части барабана. Канат закрепляют клином или двумя-тремя зажимами, расположенными на торце барабана.

В технической характеристике лебедок обычно дается канатоемкость барабана, т.е. максимальное количество метров каната, которое можно намотать на барабан при заданном количестве слоев и диаметре каната.

Книга: Грузоподъемные машины

Навигация: Начало Оглавление | Другие книги | Отзывы:

Механизмы башенных кранов и системы управления

Рабочими движениями самоходного башенного крана, обеспечивающими доставку груза от любой точки места складирования до проектного положения на сооружении, являются подъем груза, изменение вылета крюка, передвижение по путям, поворот стрелы. Эти рабочие движения выполняются соответственно механизмами: грузоподъемным, вылета крюка, передвижения крана, поворота.

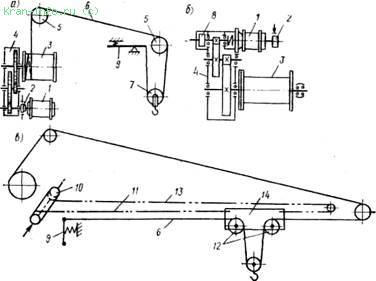

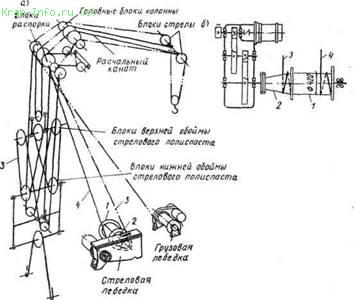

Грузоподъемный механизм башенных кранов (рис. 91) состоит из типовой реверсивной однобарабанной электролебедки (которая имеет электродвигатель 1, муфту 2, барабан 3, редуктор 4), направляющих блоков 5, канатного полиспаста 6 и крюковой обоймы 7. На рис. 91, а показана кинематическая схема грузоподъемного механизма башенного крана с управляемой стрелой. Неподвижный конец каната полиспаста у этих кранов крепится к рычагу ограничителя грузоподъемности 9, установленному на конструкции стрелы, а неподвижный блок полиспаста находится на оголовке стрелы.

Для обеспечения малых посадочных скоростей у башенных кранов, предназначенных для монтажных работ, применяют многоскоростные лебедки или лебедки с регулированием скорости специальной электроаппаратурой, включаемой в электросхему крана.

На рис. 91,6 показана схема грузовой лебедки башенного крана со встроенным тормозным генератором.

Короткозамкнутый ротор тормозного генератора 8 насаживается на первичный вал редуктора 4, а статор фланцем крепится к корпусу редуктора. При прохождении тока в обмотке возбуждения статора создается неподвижное магнитное поле, взаимодействие которого с током, возникающим во вращающемся роторе, создает тормозной момент. Величина этого момента зависит от силы тока в обмотке возбуждения и скорости вращения. Изменяя силу тока в обмотке, можно менять величину тормозного момента и соответственно замедлять скорость вращения электродвигателя 1 лебедки.

Рис. 91. Схемы грузоподъемных механизмов башенных кранов

У башенных кранов с грузовой тележкой на стреле схема запасовки грузового каната (рис. 91,в) отличается от описанной выше тем, что неподвижный конец каната 6 грузового полиспаста крепится к рычагу ограничителя 9, установленного у основания стрелы, а неподвижные блоки 12 полиспаста находятся на грузовой тележке 14, перемещающейся по стреле.

Механизм изменения вылета крюка башенных кранов. У кранов с грузовой тележкой (рис. 91, в) изменение вылета достигается реверсивной электролебедкой 10 и системой направляющих блоков с тяговыми канатами 11 и 13, образующими бесконечную/ петлю, охватывающую направляющий блок, расположенный у оголовка стрелы. Концы канатов присоединены к барабану лебедки таким образом, что когда один конец навивается, то другой, наоборот, свивается, благодаря чему обеспечивается возвратно-поступательное перемещение грузовой тележки.

Конечные положения тележки на стреле фиксируются концевыми выключателями.

Рис. 92. Схема механизма изменения вылета маневровой стрелы

а — схема запасовки канатов; б — кинематическая схема лебедки механизма изменения вылета стрелы

Благодаря применению грузовой тележки, передвигающейся на стреле, достигается горизонтальное перемещение груза, что создает особые преимущества при выполнении краном монтажных работ.

Механизм изменения вылета крюка башенных кранов с управляемой (маневровой) стрелой состоит из типовой реверсивной электролебедки, направляющих блоков и канатного полиспаста.

В целях обеспечения более прямолинейной и горизонтальной траектории перемещения груза при изменении вылета крюка стрелоподъемная лебедка башенных кранов (рис. 92) выполняется с двумя барабанами

1 и 2, на один из которых навивается канат стрелового полиспаста 4, а на другой во встречном направлении обратная ветвь каната 3 грузоподъемного полиспаста. При навивании каната стрелоподъемного полиспаста канат грузоподъемного полиспаста свивается. Соотношение диаметров барабанов 1 и 2 и их профиль подбирают так, чтобы при подъеме или опускании стрелы груз не изменял своего положения по высоте над уровнем земли. Однако при спрямлении траектории перемещения груза не устраняется его раскачка. Эти недостатки в большей степени устраняются при изменении вылета грузоподъемного крюка крана путем перемещения грузовой тележки по горизонтально расположенной стреле.

Механизм передвижения башенных кранов состоит из электродвигателей, соединительной муфты и колодочного тормоза, редуктора, ведущих шестерен и зубчатых венцов, соединенных с ободами ходовых колес.

Краны небольшой грузоподъемности опираются на четыре ходовых колеса, из которых два приводных расположены на разных рельсах и являются ведущими. Привод к ним осуществляется от одного электродвигателя. Имеются конструкции, у которых два ведущих колеса расположены на одном рельсе.

Современные башенные краны грузоподъемностью от 5 т и выше опираются на четыре балансирные тележки, имеющие по два или более ходовых колеса. Две из четырех тележек являются приводными, у которых привод к ходовым колесам осуществляется электродвигателем, смонтированным на раме тележки. Обычно приводные тележки расположены по диагонали на разных рельсах подкранового пути.

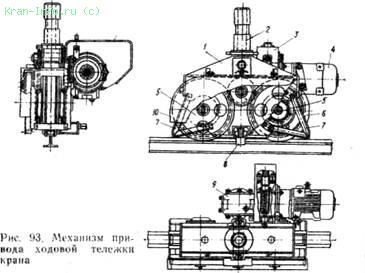

На рис. 93 показан типовой механизм привода ходовой тележки башенного крана, состоящей из следующих сборочных единиц и деталей: балансирной рамы У, ходовых колес 5 с зубчатыми венцами 6, электродвигателя 4 и редуктора 9, колодочного тормоза 3 и противоугонного захвата 8. Для очистки рельса служат сбрасывающие ножи 7 и для предотвращения попадания посторонних предметов в зубчатый венец служит кожух 10. Вертикальная ось (шкворень) 2 совместно с поворотным кронштейном (флюгером) создает возможность движения крана по криволинейным путям.

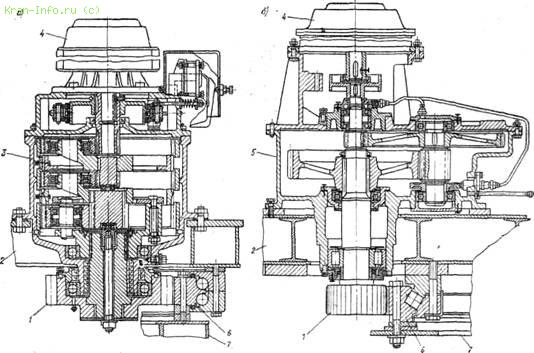

Механизм поворота башенных кранов с поворотной башней (рис. 94) монтируется на площадке поворотной платформы 2. Ведущая шестерня 1 редуктора 3, 5 находится в зацеплении с зубчатым венцом 6 шарикового (роликового) опорно-поворотного устройства, укрепленным на опорной раме 7 ходовой части крана. Фланцевый электродвигатель 4 установлен вертикально на торце редуктора. На рис. 94, а показан типовой механизм поворота с планетарным редуктором, на рис. 94,6 — типовой механизм поворота с редуктором, имеющим две пары цилиндрических зубчатых передач.

У кранов с неповоротной башней механизм поворота (рис. 95) монтируется на площадке у головной части башни и состоит из электродвигателя /, соединительной муфты 2 с тормозом, червячного редуктора 3 с встроенной муфтой предельного момента, открытой зубчатой пары 4, вертикального вала 5 с ведущей шестерней 7, цевочного колеса 6 и опорных роликов 8. Муфта предельного момента регулируется таким образом, чтобы при чрезмерно резком торможении или, наоборот, запуске происходила небольшая пробуксовка, уменьшающая динамические нагрузки.

Рис. 94. Механизмы поворота башенных кранов с поворотной башней

Основные узлы и механизмы башенных кранов

Основные узлы подъемных кранов — механизм подъёма груза, кроме которого краны различных типов имеют обычно от 1 до 3 (в некоторых случаях до 6) различных механизмов: передвижения грузовой тележки; вращения поворотной части или поворотной стрелы грузовых тележек; изменения вылета стрелы; подъёма или выдвижения консоли моста и др. Передвижные краны имеют также механизм передвижения крана. В кранах большой грузоподъёмности, кроме механизма главного подъёма, часто устанавливают 1 или 2 независимо работающих механизма вспомогательного подъёма для ускоренного перемещения грузов меньшей массы. Механизм подъёма груза состоит из гибкого подъёмного органа (обычно стального каната) и грузовой одно- или двухбарабанной лебёдки. К канату непосредственно или через нижнюю обойму полиспаста прикрепляется грузовой крюк или различные грузозахватные приспособления, которые могут быть автоматического действия, например подъёмные электромагниты, пневматические присосы, клещевые захваты, грейферы и др. (соответственно П. к. называются крюковые, грейферные, магнитные, клещевые, контейнерные и т.п.). При необходимости иметь несколько ступеней скорости подъёма (например, посадочную, повышенную для грузов малой массы и т.п.) применяют многоскоростные лебёдки. В тех случаях, когда требуется особенно большая точность в работе при технологических операциях (например, в некоторых металлургических мостовых кранах), а также при штабелирован и и грузов применяют т. н. жёсткий подвес. В этом случае грузозахватное устройство прикрепляется к штанге, которая перемещается по вертикальным направляющим (в шахте). Жёсткий подвес полностью устраняет раскачивание груза, но значительно утяжеляет кран. Для обеспечения безопасности работы механизмы подъёма снабжаются ограничителями хода грузозахватного устройства, ограничителями грузоподъёмности или грузового момента. Некоторые подъемные краны имеют крановые весы автоматического действия, позволяющие определять массу поднимаемого груза. Механизмы передвижения кранов и грузовых тележек по рельсовому пути бывают главным образом с приводными колёсами, реже с канатной тягой, которая обычно применяется только для грузовых тележек. Приводные колёса могут быть с центральным и раздельным приводом. Вращение колёс с центральным приводом производится одним двигателем через промежуточный (трансмиссионный) вал. При раздельном приводе каждое колесо или приводная двухколёсная ходовая тележка имеют свой двигатель.

Приборы и устройства безопасности

Приборы и устройства безопасности кранов должны соответствовать настоящим Правилам, государственным стандартам и другим нормативным документам.

Краны должны быть оборудованы ограничителями рабочих движений для автоматической остановки:

а) механизма подъема грузозахватного органа (кроме электрических талей, оснащенных муфтой предельного момента) в его крайних верхнем и нижнем положениях. Ограничитель нижнего положения грузозахватного органа может не устанавливаться, если по условиям эксплуатации крана не требуется опускать груз ниже уровня, указанного в паспорте;

б) механизма изменения вылета;

в) механизма передвижения рельсовых кранов (за исключением железнодорожных) и их грузовых тележек, если скорость крана (тележки) при подходе к крайнему положению может превысить 30 м/мин. Механизмы передвижения башенных, козловых кранов и мостовых кранов-перегружателей должны быть оборудованы ограничителями независимо от скорости передвижения;

г) механизмов передвижения мостовых, козловых, консольных, портальных кранов или их грузовых тележек, работающих на одном крановом пути.

Указанные устройства должны устанавливаться также при необходимости ограничения хода любого механизма, например механизма поворота, выдвижения телескопической секции стрелы или секций при монтаже крана, механизмов грузозахватного органа, подъема кабины.

Ограничитель механизма подъема груза или стрелы должен обеспечить остановку грузозахватного органа при подъеме без груза и зазор между грузозахватным органом и упором у электрических талей — не менее 50 мм, у других кранов — не менее 200 мм. При скорости подъема груза более 40 м/мин на кране должен быть установлен дополнительный ограничитель, срабатывающий до основного ограничителя, переключающий схему на пониженную скорость подъема.

Ограничители механизмов передвижения должны обеспечивать отключение двигателей механизмов на следующем расстоянии до упора:

для башенных, портальных, козловых кранов и мостовых перегружателей — не менее полного пути торможения;

для остальных кранов — не менее половины пути торможения.

Краны стрелового типа (кроме консольных) должны быть оборудованы ограничителем грузоподъемности (грузового момента), автоматически отключающим механизмы подъема груза и изменения вылета в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на:

15% — для башенных (с грузовым моментом до 20 т·м включительно) и портальных кранов;

10% — для остальных кранов.

У кранов, имеющих две или более грузовые характеристики, ограничитель должен иметь устройство для переключения его на выбранную характеристику.

После срабатывания ограничителя грузоподъемности должно быть возможно опускание груза или включение других механизмов для уменьшения грузового момента.

Краны мостового типа грузоподъемностью более 10 т и группы классификации (режима) не менее А6 по ИСО 4301/1, башенные краны грузоподъемностью более 5 т, портальные, железнодорожные и стреловые краны должны быть оборудованы регистраторами параметров их работы. Башенные краны грузоподъемностью до 5 т включительно должны быть оснащены устройствами для учета наработки в моточасах.

Краны, кроме управляемых с подвесного пульта, должны быть снабжены звуковым сигнальным устройством, звук которого должен быть хорошо слышен в зоне работы крана. При управлении краном с нескольких постов включение сигнала должно быть возможно с любого из них.

У кранов с электроприводом, кроме кранов с электрическими талями, имеющих второй грузоупорный тормоз, должна быть предусмотрена защита от падения груза и стрелы при обрыве любой из трех фаз питающей электрической сети.

Дверь для входа в кабину управления, передвигающуюся вместе с краном, со стороны посадочной площадки должна быть снабжена электрической блокировкой, запрещающей движение крана при открытой двери.

Если кабина имеет тамбур, то такой блокировкой снабжается дверь тамбура.

У башенных кранов с неповоротной башней и у других кранов при расположении кабины на поворотной части крана для предупреждения возможности зажатия людей при переходе с поворотной части на неповоротную должно быть предусмотрено устройство, автоматически отключающее двигатель механизма поворота при открытом люке или двери.

Башенные краны с высотой до верха оголовка башни более 15 м, козловые краны с пролетом более 16 м, портальные краны, мостовые краны-перегружатели должны быть снабжены прибором (анемометром), автоматически включающим звуковой сигнал при достижении скорости ветра, указанной в паспорте для рабочего состояния крана.

У башенных кранов должны быть установлены упоры или другие устройства, предотвращающие запрокидывание стрелы, если при минимальном вылете угол между горизонталью и стрелой превышает 70°.

Основные узлы и механизмы грузоподъёмных кранов.

Краны мостового типа.

Конструктивные части крана мостового типа — крановые балки, крановая тележка, ходовые колеса и кабина.

Механизм передвижения моста крана состоит из электродвигателя, тормоза, редуктора, трансмиссионного вала и ходовых колес. Механизмы передвижения моста могут быть выполнены с центральным и раздельным приводами. Количество ходовых колес и механизмов передвижения выбирается в зависимости от грузоподъемности крана.

Кабина крановщика устанавливается под галереей моста с противоположной стороны от главных троллейных проводов. Пол кабины выполняется в виде сплошного деревянного настила, покрытого резиновым ковриком.

Электропитание кранов мостового типа осуществляется при помощи троллеев, которые прокладываются открыто вдоль крановых путей. Число троллеев зависит от рода тока: при переменном токе — три, а при постоянном — два.

Для питания исполнительных механизмов крана прокладывают вдоль моста вспомогательные троллеи.

Козловой кран – это кран, у которого мост опирается на крановый путь при помощи двух опорных стоек.

Козловые краны в отличие от мостовых эксплуатируются на открытых погрузочно-разгрузочных площадках, складах и лесобазах при температуре окружающего воздуха до -40°С, атмосферных осадках и различных скоростях ветра.

По конструкции краны подразделяются на консольные и бесконсольные. Консольные краны имеют с внешней стороны свесы (консоли). Наличие консолей позволяет одновременно перекрывать складские площадки и железнодорожные подъездные пути грузовых фронтов.

На легких кранах вместо крановой тележки устанавливается электрическая таль.

По центру пути козлового крана устанавливается вводное устройство, от которого прокладывается гибкий четырехжильный кабель. Четвертая жила используется для заземления.

Крановые пути козлового крана подлежат обязательному заземлению.

Стреловые краны

Большинство стреловых кранов имеют собственный источник энергии (силовую установку) — дизельный двигатель, поэтому они могут работать там, где отсутствует электроэнергия.

Стрела таких кранов шарнирно закреплена на поворотной платформе, которая с помощью опорно-поворотного устройства размещается на ходовом устройстве. На поворотной платформе размещаются механизмы крана: механизм подъема груза, механизм изменения вылета, механизм поворота. Краны большой грузоподъемности могут оборудоваться основным и вспомогательным механизмами подъема.

Автомобильные краны, краны на специальном шасси, короткобазовые краны являются наиболее мобильными, они перемещаются по автомобильным дорогам в транспортном положении, но могут выполнять подъем груза только на выносных опорах.

Гусеничные и пневмоколесные краны могут перемещаться по строительной площадке с грузом на крюке, при этом грузоподъемность пневмоколесных кранов примерно в 2 раза меньше, чем на выносных опорах.

Стреловые краны различаются по исполнению стрелового оборудования и типу привода механизмов.

1. По исполнению стрелового оборудования различают краны:

• с гибкой подвеской стрелового оборудования;

• жесткой подвеской стрелового оборудования;

2. По типу привода механизмов различают краны:

• с электрическим приводом механизмов;

• гидравлическим приводом механизмов.

Стрела кранов с гибкой подвеской удерживается и изменяет угол наклона с помощью канатов. В этом случае применяется стрела решетчатой конструкции. Для увеличения зоны обслуживания стрела снабжается гуськом или применяется башенно-стреловое оборудование.

Стрела кранов с жесткой подвеской удерживается и изменяет угол наклона с помощью гидроцилиндров 2. В этом случае применяется телескопическая стрела, состоящая из основной секции и двух-четырех выдвижных секций 9. Изменение вылета у кранов с жесткой подвеской осуществляется за счет изменения угла наклона стрелы, а также за счет выдвижения секций стрелы (телескопирования).

Гусеничные и пневмоколесные краны имеют обычно электрический привод механизмов и гибкую подвеску стрелового оборудования. Гидравлический привод механизмов и жесткую подвеску стрелового оборудования имеют автомобильные краны, короткобазовые краны и краны на специальном шасси автомобильного типа.

Башенные краны различаются по конструкции, типу стрел, способу установки.

1. По конструкции:

• кран с поворотной башней;

• кран с неповоротной башней.

2. По типу стрел:

• кран с подъемной стрелой;

• кран с балочной стрелой.

3. По способу установки:

К основным узлам грузоподъёмных кранов относят:

Грузозахватные органы — это устройства, предназначенные для подвешивания или захватывания груза. Наиболее распространенными из них являются крюк, грейфер, электромагнит. В зависимости от вида грузозахватного органа различают краны:

Для обслуживания грейферных и магнитных кранов стропальщики не требуются, более того, нахождение людей на площадке, при работе таких кранов запрещено.