Роторный экскаватор принцип работы

Роторный экскаватор

При разработках и добыче ископаемых, на работах, связанных с глубоким и поверхностным черпанием, для вскрышевания и других подобных работах незаменимым техническим устройством является экскаватор роторного действия. Это устройство работает на своем ходу, которое выполняет работу непрерывно, действующее на гусеничном ходу или же на рельсовой платформе. В работе экскаватор использует стрелу, которая может быть выдвижной либо нет.

Применение роторных экскаваторов является повсеместным и он широко используется для множества видов работ, проводят добывающие работы, посредством черпания ковшом, удаляют извлеченные породы в отвалы, способны извлекать полезные породы целыми пластами, часто используются для рытья траншейных ям и канав, занимаются отгрузкой пород, их транспортировкой и складированием. Роторный экскаватор, наряду с шагающим экскаватором и другими карьерными экскаваторами очень часто применяется на угольных разрезах, при добычи нерудных материалов, и на других крупных добывающих площадках.

Применение и эксплуатация роторных экскаваторов

Принцип работы роторного экскаватора заключается в извлечении массы горной породы посредством работы ковшей, которые закреплены на самом роторном колесе. За счет того, что они имеют свойство вращения вокруг собственной оси, происходит их полное наполнение. Работоспособность роторных экскаваторов не становится менее продуктивной при температурах любого уровня, эти монстры способны к выдерживанию любого вида нагрузок и беспрерывной функциональности.

Роторные экскаваторы, за счет беспрерывного производства, способны также транспортировать и отгружать добытые породы в транспортные средства любого вида.

Разгрузка ковшей роторного экскаватора может производиться двумя способами. Она может производиться гравитационным способом и инерционным способом. При типе разгрузки ковша гравитационным путем, она происходит за счет действующих сил, производимых породой, когда она проходит в зоне разгрузки, вверху ротора.

Если же разгрузка ковша происходит по инерционному типу, тут происходит влияние центробежных сил, которая воздействуя на массу пород, выбрасывает их из ковша. Для достижения данного действия происходит обеспечение вращения роторного колеса порядка в пять раз большее, чем у гравитационного. Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Характеристики роторного экскаватора

Роторная стрела и отвальная стрела могут подниматься и опускаются посредством полиспастовой системы за счет лебедок, они установлены на стреле противовеса. Данная конструкция вместе с поддерживающей мачтой и поворачивающейся площадкой экскаватора в совокупности формируют вторую надстройку, которая расположена сверху роторного устройства. Данная надстройка может поворачиваться вокруг себя 360 градусов по отношению к основному устройству.

Контейнер для разгрузки имеет свой отдельный поворотный привод, который позволяет стреле делать отклонение от оси расположенной продольно, порядка на 270 градусов по обеим сторонам.

Различные модели роторных экскаваторов могут иметь достаточно много различий по конструктивным особенностям. В них могут быть разными отдельные элементы установленного оборудования. Например, вместо установки конвейера на отдельной модели роторного экскаватора может быть установлен грунтометатель.

Роторные экскаваторы отличаются чрезвычайно высокой производительностью, они способны вырабатывать порядка десяти тысяч кубометров материала в один час работы. Вместительность ковша около двенадцати с половиной литров. Могут проводить разработки до пятидесяти метров в высоту и копать грунт на глубину двадцати пяти метров. Роторные колеса, как правило, в среднем имеют диаметр порядка восемнадцати метров.

Устройство, назначение, принцип работы, технические характеристики роторного экскаватора

Роторные стреловые экскаваторы предназначены для производства земляных работ в грунтах I-II категорий с отдельными каменистыми включениями, размеры которых не превышают ширины ковша. Их используют на вскрышных и добычных работах в карьерах строительных материалов, разработке крупных котлованов и выемок в промышленности и транспортном строительстве, погрузочно-разгрузочных работах на крупных складах насыпных материалов, а также в мелиоративном строительстве при прокладке каналов, возведении насыпей дамб и плотин.

Роторный экскаватор ЭР-0251 (рис. 3) разработан на базе одноковшового экскаватора Э-6516 с дизель-электрическим приводом. У этих машин полностью унифицированы такие узлы, как гусеничное ходовое устройство, опорно-поворотное устройство, кабина машиниста, дизель-генераторная станция н др. В передней части поворотной платформы расположены кабина 5 машиниста и пилон 7, а сзади на консоли дизель-генераторная станция 12. К пилонам 7 шарнирно подвешена стрела 2 с ротором 1, приемным конвейером 3 и прижимным конвейером 18, который используют при работе нижним копанием.

Ротор 1 приводится от электродвигателя 17, конвейеры 3 и 18 — от мотор-барабана 16, отвальный конвейер 13 — от мотор-барабана 14. Стрела 2 поднимается гидроцилиндром 4 с приводом от насоса 6.

Разработанный ковшами ротора грунт разгружается на дисковый питатель 19, с него — на приемный конвейер 3, а с последнего— на отвальный конвейер 13, который выдает его в отвал или в транспорт. Конвейер 13 состоит из неподвижной рамы и подвижной стрелы. Стрела конвейера 13 поднимается гидроцилиндром 15, который крепится к пилону 7.

Приводы поворота отвального конвейера и платформы независимы и выполнены таким образом, что оси вращения обоих механизмов совпадают. Этим достигается неизменность положения точки разгрузки отвального конвейера при повороте платформы экскаватора.

Управление механизмами экскаватора электрическое с помощью кнопок и универсальных переключателей, расположенных на пультах в кабине машиниста, за исключением механизмов подъема отвального конвейера и стрелы ротора, имеющих гидравлическое управление Роторные экскаваторы имеют индивидуальный электрический привод всех механизмов. Кинематическая схема механизмов экскаватора ЭР-0251 показана на рис. 4.

Ротор 9 приводится от трехскоростного электродвигателя 1 через промежу-точный вал, карданный вал 2, конический редуктор 3, карданный вал 5, двухступенчатый планетарный редуктор 4 и шинно-пневматическую муфту 10, которая предохраняет ротор и его привод от поломок при встрече с труднопреодолимым препятствием. Дисковый питатель 7 получает вращение от конической шестерни 8, крепящейся болтами к ступице ротора 9. Очиститель 6 дискового питателя посажен на неподвижную ось, укрепленную на корпусе редуктора 4.

Платформа поворачивается от трехскоростного электродвигателя 15 через фрикционную предохранительную муфту и пятиступенчатый цилиндрический редуктор 13.

Шестерня 11 выходного вала редуктора 13 сцепляется с зубчатым венцом 12 опорно-поворотного устройства закрепленным на ходовой тележке, и обеспечивает своим вращением поворот платформы относительно неподвижной ходовой тележки. На третьем валу редуктора 13 установлен нормально замкнутый колодочный тормоз 14, который останавливает платформу по окончании поворота и является одновременно стояночным.

Привод приемного и прижимного конвейеров выполнен в виде мотор-барабана 22 и с использованием встроенных электродвигателя 20 и двуступенчатого планетарного редуктора 19. Вращение на очистную щетку 24 и приводной барабан 16 прижимного конвейера передается цепными передачами 18 и 21 и одноступенчатыми редукторами 17 и 23. Привод ленты отвального конвейера выполнен также в виде мотор-барабана.

Привод поворота отвального конвейера осуществляется от электродвигателя 28 с встроенным тормозом через трехступенчатый планетарный редуктор 29, коническую пару шестерен 30 и две цилиндрические шестерни 31, последняя из которых сцепляется с зубчатым венцом 12 опорно-поворотного устройства. Каждая из гусеничных цепей имеет индивидуальный привод от. фланцевых электродвигателей 27 через трехступенчатые цилиндрические редукторы 25. Привод каждой гусеницы снабжен автоматическим тормозом 26.

Роторный экскаватор ЭР-1001 (рис. 5) выполнен на базе одноковшового экскаватора Э-1602 с дизель-электрическим приводом. От базовой машины в конструкции экскаватора использованы гусеничное ходовое устройство 7, опорно-поворотное устройство 8 и частично поворотная платформа 9. Унифицированы также отдельные детали в других узлах экскаватора.

В задней части поворотной платформы расположена дизель-генераторная станция 12, которая состоит из дизеля ЯМ3-238Г и генератора переменного тока.

Стрела 2 с ротором 1 и приемным конвейером 4 шарнирно подвешена к пилону б, установленному на поворотной платформе. На стреле расположен механизм 5 привода ротора, подъем стрелы производится гидроцилиндром 3.

Грунт с приемного конвейера 4 передается на отвальный конвейер, нижняя секция 11 которого имеет постоянный угол наклона. Угол наклона верхней секции 13 изменяется с помощью механизма 14 в зависимости от требуемой высоты выгрузки.

Поворот платформы экскаватора производится механизмом 10, а поворот отвального конвейера — механизмом 15. Конструкция экскаватора обеспечивает независимый поворот платформы с рабочим оборудованием и поворот отвального конвейера, что позволяет сохранять постоянной точку отсыпки грунта.

Кинематическая схема механизмов .экскаватора ЭР-1001 представлена на рис. 6. Ротор 9 приводится от двухскоростного электродвигателя 1 через двухскоростную коробку передач 2, шарнир 3, карданный вал 4, конический 5 и планетарный 7 редукторы: Дисковый питатель 10, передающий грунт на приемный конвейер, приводится через дополнительный конический редуктор 8. От перегрузок трансмиссию предохраняет муфта предельного момента 6. Электродвигатель 1 и коробка передач 2 позволяют работать на, четырех режимах в зависимости от трудности разработки грунта.

Приводы конвейеров выполнены в виде мотор-барабанов с использованием встроенных электродвигателей 11 и планетарных редукторов 12.

Платформа поворачивается электродвигателем 13 через двух ступенчатые цилиндрический 14 и планетарный 15 редукторы. На выходном валу редуктора 15 находится шестерня, которая сцепляется с зубчатым венцом на ходовом устройстве экскаватора. Положение платформы относительно ходового устройства фиксируется тормозом 16.

Отвальный конвейер поворачивается электродвигателем.21 через червячный редуктор 22 и двухступенчатый редуктор 23, а поднимается винтовым механизмом 2б с приводом от электродвигателя 24 через червячный редуктор 25.

Привод хода экскаватора выполнен раздельным на правую и левую гусеницы от электродвигателей 17 через одноступенчатые 19 и трехступенчатые 20 редукторы: Ходовые механизмы имеют тормоза 18.

Роторный экскаватор – устройство и принцип работы

Экскаваторы роторного типа активно применяются в различных сферах. Они успешно справляются при горных разработках и добыче полезных ископаемых, при устройстве траншей и каналов. Это многоковшовые машины непрерывного действия, которые могут применяться на участках различной сложности.

История создания

Упоминания об экскаваторах известны со времен Древнего Египта и Китая. Роторное устройство успешно применялось для подъема воды на полях, позже в качестве землечерпалок. Прежде чем «водяное колесо» стало использоваться для обработки земли, механизм был усовершенствован. Еще в древности люди позаботились об освобождении емкости от земли и защите подвижных элементов устройства от грязи.

Далее развитие колеса претерпевало разные изменения, его диаметр менялся от 2 до 12 метров. Различимые признаки экскаватора были отражены в работах Леонардо да Винчи. Машины, приводимые в действия с помощью рук и ног, были созданы по его рисункам и широко использовались в Италии.

Существенный дальнейший вклад в развитие машин был сделан французам. В 1718 году во Франции была создана «Любекская мельница», роторный экскаватор с ветряным мельничным приводом. В 1827 году был создан экземпляр, который приводился в движение лошадьми.

Прототип современной машины был запатентован американцем Ч. Смитом в начале XIX века. В это время активно строились железные дороги, ощущалась нехватка людей. Это был экскаватор, оснащенный двумя роторными колесами.

Далее роторный экскаватор совершенствовался разными странами, появилось его массовое производство. Современная машиностроительная индустрия выпускает большой ассортимент машин высокой производительности.

Классификация машин и агрегатов

Экскаваторы разделяются на виды, в зависимости от функций и устройства. Бывают траншейные и карьерные экскаваторы. Выделяют две большие группы:

- машины с одним ковшом;

- многоковшовные экскаваторы.

Одноковшовные – это наиболее распространенный и универсальный вид, который используется во многих сферах. Эта спецтехника применяются в основном на строительных площадках.

Многоковшовные роторные экскаваторы способны производить больше действий, они в свою очередь делятся на фрезерные, скребковые. Основная сфера применения – разработка полезных ископаемых, песка, каналов.

Современные роторные экскаваторы – это машины непрерывного действия с навесным оборудованием, в качестве которого выступает ротор (колесо).

Экскаватор роторного типа может быть:

- самоходный (на гусеницах или на рельсовом ходу);

- навесной тип (передвигается с помощью тягача).

По функциональному назначению выделяют:

- вскрышные;

- добычные.

По направлению рабочего поля:

- продольного копания;

- радиального копания.

Области применения и работоспособность

Экскаваторы – это техника, которая используется во многих сферах. Они предназначены для резки и выемки грунта, разработки карьеров, полезных ископаемых. Отличие одноковшовых и многоковшовых машин в том, что работа роторного экскаватора подразумевает поступательное перемещение.

Рабочий орган техники во время работы не меняет свое положение. Так, например, роторный траншейный экскаватор – незаменимая техника для подготовки траншей, трасс. Ширина траншеи зависит от размеров колеса экскаватора. Машинист может только увеличить или уменьшить глубину или выбрать направление рабочего органа.

Характеристики роторных экскаваторов позволяют без труда справляться со следующими задачами:

- извлечение пластов горных пород;

- удаление ненужных элементов горных пород в отвалы;

- рытье котлованов и траншей;

- отгрузка ископаемых в транспортное средство;

- транспортировка добытых пород.

Карьерные роторные экскаваторы незаменимы при разработке глины, песка. Такая машина может круглосуточно добывать и отгружать природные строительные материалы.

На производительность роторных экскаваторов не влияют погодные условия и температурные режимы. Эта надежная техника широко применяется в труднодоступных уголках. Благодаря высокому КПД, использование техники снижает энергозатраты.

Сходства и различия конструкций

Механизм роторной машины по большей мере одинаковый. Это сложная конструкция, состоящая из поворотной платформы, к которой прикреплены различные узлы, такие как ходовая часть, стрела, оснащенная конвейером, кабина управления. Различаются конструкции незначительно. Основные параметры различий модификаций:

- длина стрелы;

- диаметр ротора;

- количество ковшей;

- мощность двигателя;

- способ разгрузки.

Функциональные различия могут быть по глубине копания, вместительности ковша. Также разница модификаций в расположении надстройки, способах разгрузки ковша.

Технические параметры агрегатов

За основу, при определении параметров, как правило, берутся средние значения, каждая разновидность имеет свои показатели и характеристики.

Один из основных элементов роторного экскаватора – стрела. Она может быть выдвижной (телескопической) или стационарной, различного размера. В конце стрелы находится вращающееся колесо. Стрела крепится на мачте с помощью лебедки.

С противоположной стороны машины находится отвальная стрела. Движение обеих стрел вниз-вверх происходят по одинаковой схеме. У конвейера угол отклонения составляет 279 градусов. Он работает по собственной поворотной механике, что упрощает некоторые задачи. Некоторые модели могут быть оснащены грунтометателем. В совокупности эти механизмы представляют собой надстройку, которая может поворачиваться на 360 градусов.

В среднем производительность экскаватора роторного типа составляет до 10 000 м3 в час.

Это при условии, что размер ротора 18-20 м., глубина рытья до 25 м., объем ковша 12 литров. Наличие гидромотора позволяет изменить скорость от 3,5 до 120 м. сек. Максимальная скорость, которую способна развить средняя машина составляет 7,5 км. час.

Цены на роторные экскаваторы

Стоимость роторной техники и запасных частей на нее, зависит от функционального назначения и технических характеристик машины. Купить роторный экскаватор можно новым или б/у. Окончательная цена зависит от технического состояния, года выпуска и модели.

Роторный экскаватор – это специфичный вид техники, приобрести его несколько проблематично. Однако относительно небольшие модели можно приобрести с помощью интернет магазинов. Так, например, экскаватор роторный ЭТР 204А на ходу 1995 года выпуска с массой 25 000 кг и объемом ковша 8 м3. можно приобрести примерно за 3 млн. рублей.

Для сравнения, работоспособный Corum Group ЭР-1250-17/1 с тем же годом выпуска, массой 600 тонн будет стоить около 110 млн. рублей.

Между прочим, цена всемирно известных машин-гигантов вследствие их уникальности измеряется миллионами долларов. Так, например, Bagger 288 оценивается в сумму около 100 млн долларов.

Мировые роторные экскаваторы-монстры

До середины 90-х годов прошлого столетия самым большим представителем этих экскаваторов считалась модель Bagger 288, она была сконструирована в конце 70-х годов прошлого столетия. Немецкой компании Takraft удалось создать модификацию еще больше по массе и длине, что дало толчок к соревнованиям по разработке более массивных машин.

Несмотря на то, что производительность двух машин была одинакова (они могли переработать около 240 000 м3 за сутки) новый Bagger 293 вытеснил предшественника из лидеров. Вес гиганта Bagger 288 и Bagger 293 различался на 70 000 тонн. В различных источниках информация разнится, но примерная длина предыдущего лидера-монстра составляла 220-240 метров, в то время как новая модель имела 225 метров.

Обе машины по сей день успешно используются в карьерных разработках Германии. Для обслуживания каждой единицы техники привлекается бригада из 5 человек. Габариты установки позволяют разместить непосредственно на экскаваторе ремонтную мастерскую, комнату для рабочих и санузел.

Стоит отметить и работоспособность такого монстра как Big Muskie 4250W

Этот американский большой роторный экскаватор проработал без остановки с 1969 по 1999 год. Его вес составляет 13 000 тонн, объем ковша 168 м3. За 30 лет разработки машина добыла 460 млн. м3 угля. В наши дни ковш этого трудяги в качестве экспоната находится в музее штата Огайо.

Заключение

Роторный экскаватор – это техника, прошедшая долгий путь трансформаций. Это машина, способная без остановки выкопать километры каналов и значительно ускорить добычу полезных ископаемых. Благодаря многофункциональности экскаватор позволяет значительно сократить затраты на разработку ископаемых и смежные работы.

В целом можно охарактеризовать эту спецтехнику как надежный вариант, способный решать различные вопросы. На сегодняшний день роторные экскаваторы широко применяются как на средних размеров строительных площадках, так и в местах крупных разработок полезных ископаемых.

Роторный экскаватор СРс(К)-2000

Особенности роторных экскаваторов

Все экскаваторы, имеющиеся на рынке спецтехники подразделяются на одноковшовые и многоковшовые модели. Первые применяются в основном на строительных площадках. Они относятся к машинам одного цикла, то есть выполняют определённую работу за единицу времени.

Вторые используются в горнодобывающей промышленности, разработках полезных ископаемых, разработке песка из карьеров. Они относятся к технике непрерывного действия, соответственно обладают большей производительностью по сравнению с одноковшовыми моделями. Землеройная техника непрерывного действия разделяется на машины роторного и цепного действия. Рассмотрим роторный экскаватор.

Конструктивные особенности

Роторные машины различаются устройством ходовой части. В частности, модели изготавливаются на гусеничном или рельсово-шагающем ходу. Высокая производительность техники, является не единственным достоинством роторных машин. Непрерывный рабочий цикл, делает эксплуатацию техники более выгодной в финансовом плане. Стоит отметить, лучшее опорожнение ковшей и минимальное количество потерь разрабатываемого грунта.

У рассматриваемых моделей, ковши расположены на большом колесе (роторе). Это обеспечивает разработку грунта в оптимальном направлении. Если вырабатывается поверхностный слой, то ротор вращается по направлению хода часовой стрелки. При работе с нижним слоем, вращение происходит в противоположную сторону. Кроме того, ковши могут вращаться в вертикальной или горизонтальной плоскости.

Забор грунта в ковши происходит по стандартной схеме, однако, опорожнение ёмкостей выполняется по следующим принципам: инерция или гравитация. В первом случае, на породу в ковше оказывает действие центробежная сила, выбрасывающая грунт из ёмкости. При гравитационном методе, разгрузка происходит за счёт собственного веса выработки.

Экскаваторы роторного типа могут работать в любых климатических условиях. При этом эксплуатация машин происходит без лишних затрат и потери производительности.

Технические параметры

Ротор расположен на телескопической или стационарной стреле. Изменение положения стрелы в пространстве происходит за счёт лебёдки, трос которой пропущен через мачты полиспасты. Регулировка положения стрелы, происходит при помощи установленных противовесов.

Стоит отметить, что этот вид экскаватора имеет два вида стрелы: отвальную и роторную. Для каждой конструкции предусмотрена одинаковая схема подъёма и опускания. В совокупности, это образует надстройку экскаватора, которая поворачивается на 360 градусов относительно своей оси.

Каждая модель оборудована разгрузочным контейнером. Стоит отметить, что этот узел имеет автономную систему поворота. Такая схема обеспечивает отклонение стрелы на 270-300 градусов, относительно горизонтальной плоскости. Средний размер ротора составляет около 20 метров в диаметре. Объём ковшей – около 12 литров, глубина разработки может достигать 20-25 метров, при этом высота выработки равняется 50 метрам.

Такие технические характеристики, обеспечивают машине производительность до 10 000 кубометров в час.

Разновидности

Многоковшовые машины квалифицируются по целевому предназначению. Таким образом, можно выделить траншейные и карьерные машины.

Карьерный экскаватор. Техника относится к многоковшовым машинам непрерывного действия, хотя существуют и одноковшовые модификации. Эта категория подразделяется на вскрышные и добычные модели. Выработка материала происходит поверхностным или глубоким черпанием. Техника предназначена для разработки почвы до 4 категории сложности, без предварительного рыхления. Используется на песчаных карьерах, разработках полезных ископаемых, выработке скальных пород.

Карьерные экскаваторы состоят из отдельных узлов, объединённых в одну схему. В случае выхода из строя одного узла, нет необходимости разбирать всю машину, достаточно провести агрегатный ремонт в полевых условиях.

Траншейный экскаватор. Это машины более широкого применения. Они используются для формирования траншей различного назначения: для инженерных коммуникаций, газовых или нефтяных трубопроводов. Кроме того, машины предназначены для прокладки оросительных каналов, дренажных и осушительных систем. Стоит отметить, что базовые ковши могут быть заменены фрезой или скребками.

Роторный экскаватор для траншей может быть навесным оборудованием для колёсного трактора, или являться самостоятельной единицей на гусеничном ходу. Для выполнения работ на железной дороге, например, формирование насыпи, траншейный экскаватор устанавливается на рельсовую платформу. За подъём ротора отвечает гидравлическая система.

Производительность техники на обычном грунте может составлять порядка 300 кубометров в час, для промороженной почвы этот показатель снижается примерно в десять раз – до 40 кубических метров за единицу времени.

С учётом приведённых особенностей, роторные модели пользуются большим спросом в различных производственных отраслях. Необходимо отметить, что для работы на этом виде техники требуется квалифицированный персонал.

Роторный экскаватор

Роторный экскаватор.

Роторный экскаватор — самоходная землеройная машина непрерывного действия на гусеничном или шагающе-рельсовом ходу с выдвижной или невыдвижной стрелой с ротором. Обладает высокой производительностью.

Роторный экскаватор:

Роторный экскаватор — самоходная землеройная машина непрерывного действия на гусеничном или шагающе-рельсовом ходу с выдвижной или невыдвижной стрелой, предназначенная для ведения вскрышных или добычных работ верхним (преимущественно) и нижним черпанием, разработки выемок (каналов), удаления породы в отвал или погрузки горной массы в транспортное средство.

Роторный экскаватор — экскаватор непрерывного действия на гусеничном или шагающе-рельсовом ходовом оборудовании, разрабатывающий грунт, породу с помощью рабочих элементов (ковшей, скребков или резцов), укреплённых на роторном колесе.

Различают траншейные роторные экскаваторы — машины продольного копания, предназначенные для рытья траншей, и роторные стреловые экскаваторы — машины радиального копания, предназначенные для карьерных и добычных работ.

Последние (роторные стреловые экскаваторы) применяется на породах и углях малой и средний крепости (до IV категории включительно без предварительного рыхления взрывом, а более крепких — после рыхления) при температурах — -40 – +40°С.

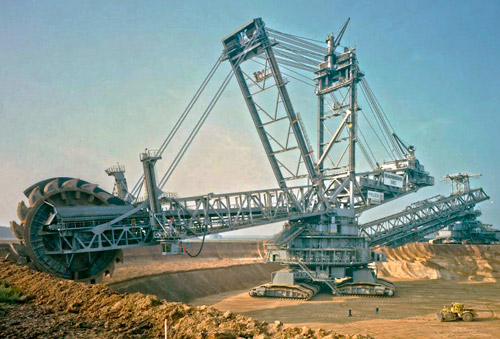

Рис. 1. Стреловой роторный экскаватор

Характеристики стреловых роторных экскаваторов впечатляют:

– производительность — более 10 000 м 3 /ч,

– диаметр роторных колёс — до 18 м,

– вместимость ковша – до 16 м 3 ,

– высота разработки — до 50 м,

– глубина копания — до 25 м.

Принцип работы стрелового роторного экскаватора основан на вращении ковшей, закрепленных на роторном колесе . Ротор вгрызается в горную породу, в результате чего происходит наполнение ковшей горной породой. Разгрузка ковшей роторного экскаватора может производиться двумя способами: гравитационным или центробежным (за счет действия центробежных сил) способом. Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Стреловой роторный экскаватор оборудован системами аварийного освещения, пожаротушения помещений электрооборудования, пылеподавления (орошения) в местах перегрузки горной массы и в зоне экскавации, а также системой обогрева перегрузочно – разгрузочных узлов конвейерной линии и картеров редукторов основных механизмов. Кабины управления и помещения электрооборудования оснащены системами вентиляции, обогрева и кондиционирования воздуха, а бытовое помещение – всем необходимым для хранения, подогрева и приема пищи.

Преимущества стрелового роторного экскаватора:

– высокая производительность – более 10 000 м 3 /ч,

– большая надежность,

– возможность черпания как выше, так и ниже уровня стояния,

– большая длина стрелы,

– небольшое давление на грунт,

– непрерывность рабочего процесса.

Применение роторных экскаваторов:

– вскрышные и добычные работы верхним или нижним черпанием,

– удаление породы в отвал,

– селективная выемка маломощных пластов и разносортных пропластков полезного ископаемого,

– рытьё каналов и траншей,

– погрузка горной породы,

– транспортировка вскрышных пород и полезных ископаемых,

– складирование материалов.

Примечание: © Фото https://www.pexels.com, https://pixabay.com

конструктор техник техника большой роторный экскаватор 42055 купить цена видео инструкция фото

карьеры ремонт роторных экскаваторов

производительность разработка работа схема роторного экскаватора

роторные многоковшовые экскаваторы характеристики этр

роторный карьерный траншейный экскаватор эр 1250 эршрд 5000 видео

сколько стоит самый большой роторный экскаватор в мире

Информационно-аналитическое издание ТЕХНОmagazine

Информационно-аналитическое издание ТЕХНОmagazine

Издается с 2007 года

- Главная страница

- Уникальные машины

- Гигантская техника: Bagger 288 история одного перехода

Bagger 288 — Самый большой экскаватор в мире

«Чудище обло, огромно, стозевно и лаяй», – эпиграф «Путешествия из Петербурга в Москву» Радищева как нельзя лучше подходит к гигантскому самоходному механизму, чье движение «не разбирая дорог» собирало толпы зевак возле германского города Юлиха (Северный Рейн – Вестфалия).

Не ради рекорда

В феврале 2001 года, рядовое казалось бы событие – переезд экскаватора с одного карьера на другой – попало на первые полосы газет. И неудивительно, ведь сам главный герой – Bagger-288, построенный немецкой компанией Thyssen Krupp Fordertehnik в 1978 году и занесенный в книгу рекордов Гиннесса, до сих пор остается самым большим экскаватором в мире. Он продолжает трудиться на угольном карьере, куда добрался своим ходом.

Можете себе представить, как мимо вас проезжает сооружение высотой с 35-этажный дом и длиной почти с четверть километра?! А немецкие инженеры, когда потребовалось переместить Bagger за 22 километра из одного карьера в другой, решили отказаться от традиционной схемы – перевозки гиганта по частям. Сделано это было не для того, чтобы попасть в книгу рекордов Гиннеса, а из соображений сугубо прагматических. Разборка огромной машины и последующая сборка ее на новом месте потребовали бы гораздо больше сил и финансовых затрат.

Своим ходом оказалось значительно дешевле и быстрей. При том, что скорость Bagger 288 всего 1 км в час или 10 метров в минуту. Но для «колосса» весом 13,5 тысячи тонн, который перемещается на 12-ти гусеницах это довольно резво.

Ширина каждой гусеницы составляет 3,8 метра, так что давление на грунт достигает всего 1,7 килограмма на квадратный сантиметр. Посему «поступь» Баггера вполне выдерживает обычное поле.

Принцип работы роторного экскаватора

Собственно Bagger в переводе с немецкого и есть «экскаватор». Они, как известно, бывают разные – по типу, назначению, массе, емкости ковша. Вскрышные экскаваторы используют для того, чтобы при добыче открытым способом добраться до пластов, к примеру, угля. А если экскаватор сам непосредственно черпает полезные ископаемые, он называется добычным.

Только машине с обычным ковшом надо обеспечить возможность сгружать рядом или сразу на транспорт добытую породу, поскольку цикл у традиционного экскаватора — от малюток до гигантов — один и тот же: зачерпнул – поднял – повернул стрелу – высыпал. И надо обязательно иметь место куда.

Для роторного экскаватора это не проблема. Ведь его ковши, укрепленные на непрерывно вращающемся роторе, по очереди черпают породу, которая сразу высыпается на ленту транспортера, проходящего через всю стрелу машины. Стрела, в свою очередь, может очень медленно передвигаться вверх – вниз, чтобы добраться до нужного слоя вырабатываемой породы. А также влево – вправо во время непосредственно выработки.

С первого транспортера – порода поступает на второй, расположенный в «хвосте» роторного экскаватора – это его разгрузочный конвейер. Обычно при добыче пустую породу не вывозят, а сваливают рядом с карьером, для чего к экскаватору стыкуют еще одну машину – отвалообразователь.

Дополнительные «опции» придают огромному механизму еще более фантастический вид: к роторному «чудищу» при необходимости могут прицепить специальные перегружатели, магистральные конвейеры и другую вспомогательную технику. Словом, карьерный роторный экскаватор – изначально внушительный аппарат.

Характеристики Bagger 288

Но Bagger-288 способен удивить своими масштабами даже искушенных профессионалов. Длина «288-го» – 240 метров, высота – 96м, ширина – 46 метров. Ротор, которым Bagger срезает угольный пласт, имеет диаметр с восьмиэтажный дом – 21,6 метра. Правда, установленные на нем ковши относительно скромного объема – «всего» 6,6 куба. Зато их у него 18 штук.

За день ротор этого гиганта перелопачивает 240 тысяч кубометров породы. Этого хватит, чтобы наполнить чашу футбольного стадиона на высоту 10-этажного дома.

Но опять же все это не рекорда для, а ради достижения высокой производительности при разработке месторождения и максимальной экономической эффективности. По оценкам немецких специалистов, применение подобных исполинов себя оправдывает: в Германии на трех больших карьерах — Гамбах, Инден и Гарцвейлер — ежегодно добываются около 100 млн. тонн бурого угля.

Но гигант зависит от . розетки. Да, да, Bagger-288 постоянно питается электроэнергией от промышленной энергосети, как какой-нибудь фрезерный станок. Вот только потребляет электричества он как небольшой город. Еще бы, ведь чтобы стронуть махину с места и обеспечить работоспособность все ее механизмы, используются электромоторы общей мощностью в десятки мегаватт. Именно они приводят в действие и гусеницы, и ротор, и другие агрегаты «Баггера».

Энергию экскаватор черпает по длинному кабелю большого сечения. В задней части машины смонтирована катушка с этим кабелем. Длина «поводка» – один километр. Так что по ходу 22-километрового марафона кабель экскаватора приходилось подключать к различным участкам промышленной сети.

Операторы экскаватора-гиганта

Можно было бы предположить, что для управления таким сухопутным «дредноутом» и команда требуется почти корабельная, но экипаж Bagger-288 – как в танке – всего четыре человека. Это два сменяющих друг друга экскаваторщика, оператор ленточных конвейеров, поставляющих уголь от ротора к месту погрузки, и глава отряда, скажем по-русски – начальник смены. Всего смен три, так что «чудище» вгрызается в землю круглосуточно.

Во время работы экипаж вполне автономен и не прерывает добычу: чтобы им не приходилось спускаться «с небес», скажем, для обеда и других житейских нужд, в «небоскребе на гусеницах» устроена кают-компания с туалетом, кухней и большим запасом воды.

По части физических усилий работа экскаваторщика на Bagger 288 напоминает компьютерную игру: он управляет машиной с помощью джойстиков – как ротором, так и движением всего гигантского агрегата. Можно предположить, что в плане электронной начинки колосс выпуска 1978 года проходил модернизацию, во всяком случае, экипажу в работе помогают системы навигации и видеонаблюдения, которые, безусловно, обновлялись.

Экскаваторщик сидит в маленькой кабинке, расположенной недалеко от ротора, прямо на гигантской «руке», где ему обеспечен максимальный обзор. Работа его ответственная и требует постоянного внимания: нужно следить, чтобы ковши оптимально наполнялись, стенки разреза не обрушивались и были ровными, чтобы ротор не повредило посторонними включениями, к примеру, твердыми породами, которые встречаются в пластах. Словом, забот хватает.

Сменщику в это время прохлаждаться тоже некогда. Его обязанность: периодически обходить машину, следит за состоянием и работой механизмов, при необходимости что-то подправлять, чистить. Шеф команды выступает в роли стратега «битвы за уголь», координирует работу всей бригады. А еще ему-то как раз приходится иногда спускаться вниз, чтобы прокладывать «чудищу» путь, когда экскаватор перемещается с одного участка карьера на другой. Но эти привычные «покатушки» ничто по сравнению с рейдом, который выпал экскаваторщикам Bagger 288 в 2001 году.

Как переправляли гигантский экскаватор

На память снова приходят сравнения из отечественной истории. По приказу Петра Первого два фрегата были скрытно волоком доставлены по суше к Балтийскому морю, когда задумал царь-реформатор окно в Европу прорубить. Для того сотни крестьян и солдат через леса просеки рубили, дорогу прокладывали, по бревнам тащили к воде корабли.

Но то, что еще можно представить на просторах России XVIII-го века, трудно представимо в аккуратной и всячески обустроенной Германии века XXI-го. Ведь не по автобану же ехал на 12-ти гусеницах стальной монстр Bagger-288!

Выполнив свою работу в карьере Гамбах (Hambach), он должен был начать добычу на карьере Гарцвейлер (Garzweiler). Для машины был проложен по возможности кратчайший путь. Там, где это было необходимо, участки маршрута заблаговременно засеяли травой, дабы почва во время дождей не перенасыщалась влагой и сохраняла несущую способность.

В целом ряде мест песчаные насыпи сделали. Чтобы не повредить автодороги и железнодорожную ветку, насыпали подушку из песка и щебня метровой высоты. При этом, заметьте, движение транспорта останавливали всего на полдня: так быстро делали насыпь и сразу удаляли ее после проезда суперэкскаватора. Встречавшиеся на пути речушки также приходилось для форсирования засыпать камнями.

Поскольку Bagger никак не смог бы пройти под кабелями ЛЭП, их демонтировали и сразу ставили назад, как только колосс проезжал через линию. Потребители электроэнергии, как правило, не испытывали неудобств: поставщики направляли ее по альтернативным сетям.

Путешествие экскаватора-гиганта продолжалось и ночью. Местами это выглядело, как эпизод из голливудского блокбастера. Причем, в путь из карьера в карьер отправились сразу два роторных экскаватора, но вторая машина была и меньше, и в полтора раза легче. А вот «путешествие» Bagger 288 вызвало небывалый ажиотаж.

Показательно, что организаторы экскаваторного рейда заметали его следы буквально через сутки после прохождения машин. Тщательно, с немецкой педантичностью подготовленная спецоперация завершилась успешно: за три недели стальной колосс преодолел 22 километра и смог сразу приступить к добыче на новом месте.

Увидеть в работе самого большого «угольщика» в мире можно и сегодня. Специалисты уверены, что при надлежащем обслуживании и ремонте, и если не случится какого-либо форс-мажора, Bagger 288 вполне способен добывать уголь до своего 100-летия. Тем более что сам он теперь не просто уникальное и высокоэффективное средство производства, но и настоящая туристическая достопримечательность, увидеть которую можно издалека.

Информационно-аналитическое издание ТЕХНОmagazine

Информационно-аналитическое издание ТЕХНОmagazine